密封圈的制造方法和密封圈与流程

本发明涉及一种用于制造密封圈的方法以及一种密封圈。

背景技术:

1、密封系统在许多技术领域都有应用,它主要由两个机器部件组成,这两个机器部件之间有一定的距离,并且可以沿着和/或绕着运动轴线相对运动。在液压或气动系统的情况下,其中一个机器部件被设计成活塞或活塞杆,相应另一个机器部件被设计成气缸,所述活塞或活塞杆可在所述气缸中来回移动。两个机器部件之间形成轴承或密封间隙,其通过至少一个密封圈进行密封。替换地,密封系统也可以具有一个轴状的机器部件和另一个环绕轴的壳体状机器部件。所使用的密封圈通常具有密封边缘,所述密封边缘在其装配位置中动态密封地贴靠在两个机器部件之一的密封面上并且通常设计为所谓的径向密封圈。所述密封圈由密封件保持结构保持,该密封件保持结构通常为环形槽,所述密封圈被保持在所述环形槽中或所述环形槽上。通常会使用预紧元件,例如橡胶圈,以确保密封圈的密封边缘和密封面之间有足够的接触压力。密封圈也可以设计成所谓的刮片形式或具有刮片功能,以防止水或污物进入或被带入密封系统。

2、带有上述密封圈的密封系统例如由us2019 0107 203a1和us 5 082295a已知。

3、已知的密封圈通常通过注塑工艺产生。

技术实现思路

1、本发明的任务是提供一种简化且成本有利的用于制造具有区段地不同的材料特性的密封圈的方法以及这种密封圈。

2、与用于制造密封圈的方法有关的任务由权利要求1中给出的方法来解决。在权利要求5中给出根据本发明的密封圈。

3、本发明的方法用于制造密封圈,尤其径向密封圈,其方法步骤如下:

4、在第一步骤中,提供圆柱管或圆柱杆(实心型材)形式的纵向型材。

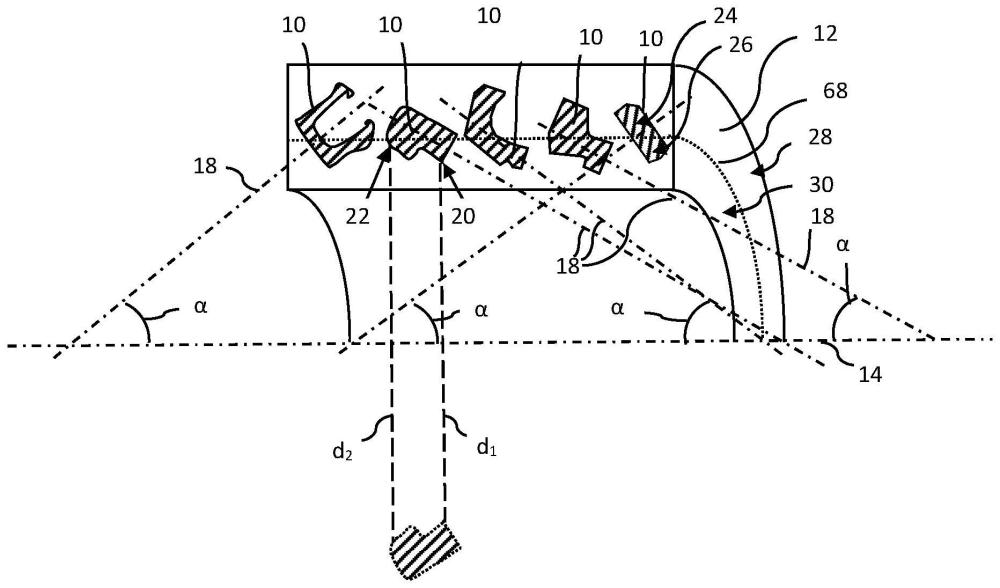

5、在另一步骤中,在纵向型材的材料中确定要与纵向型材分离的径向密封圈,所述径向轴密封圈的横轴线与纵向型材的中轴线成7°≤α≤90°的锐角α。换句话说,从纵向型材的纵截面看,密封圈被限定在纵向型材的材料中,其横轴线与纵向型材的内圆周侧倾斜延伸。因此,密封圈的外轮廓沿中心轴线的方向朝密封圈的高压侧逐渐变细。

6、在随后的步骤中,通过机械加工(或切削)方法将密封圈与纵向型材分离。为此可使用常规机床。

7、径向密封圈通常是不对称的并且具有面向高压侧h的上游侧和背离高压侧h的下游侧或者在刮环的情况下具有朝向环境的一侧。这种径向密封圈通常需要在密封面的轴向宽度上具有不同的特性。例如,用于高压应用的径向密封圈要求增加下游侧(即低压侧)的机械强度。相应地,在刮片的情况下,也需要增加朝向环境的材料硬度。目前的设计,即使是由具有同心层的混合材料制成,也无法在一个部件中满足这些要求,因此往往必须包括额外的部件,如用于该目的的角加固件或支撑环,从而增加了复杂性和制造成本。

8、根据本发明,使用具有两个或更多同心材料层的多组分纵向型材或混合纵向型材作为纵向型材,这些材料层在其材料特性(如机械、化学或电气特性)或成本或外观方面彼此不同。在这方面,由不同ptfe(聚四氟乙烯)化合物同心层、ptfe/peek(=聚醚醚酮)层或ptfe和pu(聚氨酯)层混合材料制成的纵向型材尤其适用。

9、因此,在使用多组分纵向型材时,本发明可以将某些材料层置于密封圈的不同轴向位置。这样就可以生产出在密封圈的轴向延伸尺寸上(相对于其中轴线)具有不同光学、机械、电气或化学或其他材料特性的部分。以用作活塞杆密封件的径向密封圈为例,例如可以在背离密封件的低压侧的密封区段或密封边缘上设置可机械加载的材料,而在密封区段的轴向中心使用密封性能更好的较软材料,必要时也可以在径向密封圈的高压侧使用另一种材料,例如用于降低材料成本或改进安装。在其他径向密封件、径向轴密封件和刮片中等中也可以实现类似的优点。

10、使用本发明方法生产的密封圈尤其适用于液压或气动应用,即气动或液压系统,或用作径向轴密封件。为此,密封圈具有密封边缘,优选布置在圆周侧的密封边缘,用于与机器部件的密封面进行动态密封接触。密封边缘相对于密封圈的中心轴线呈环形封闭。尤其,密封圈可以设计成内部密封或外部密封。根据本发明,在空载状态下,密封圈在包括中心轴线的横截面上具有横轴线,该横轴线与密封圈的中轴线形成7°≤α≤90°的锐角α。在这种情况下,横轴线是指密封圈的以下轴线,该轴线在密封圈的上述横截面中从低压侧延伸到高压侧地定向并且在密封圈的安装状态中平行于或基本平行于待相互密封的机器部件的密封面或运动轴线延伸地定向。尤其,横轴线可以与密封圈的一个或两个侧翼正交延伸地布置。因此,在空载状态下,本发明的密封圈具有内部横截面,其尺寸从密封圈的低压侧向高压侧减小。因此,为了进行安装,与低压侧相比,密封圈必须在高压侧产生更大的变形(即在内部密封的密封圈的情况下强烈扩张更大,或在外部密封的密封圈的情况下压缩更大)。因此,在安装或装配状态中,在密封圈的整个轴向宽度上(在其圆周上)的压缩量会发生变化。在密封圈的安装或装配状态下,这可用于改善密封圈对密封面(配合面)的接触压力分布,同时通过减少密封圈低压侧部段的负载来改善针对高压侧h的运行压力的抵抗力。

11、在此,本发明的密封圈能够以简单和低成本的方式制造并且在制造时不需要特殊工具。

12、根据本发明,密封圈尤其可以设计成径向密封圈。在此,径向密封圈可以具有支撑结构,该支撑结构布置在密封边缘的高压侧h上,在密封圈中轴线的轴向方向上与密封边缘保持一定距离。因此,一方面这意味着在装配密封系统时,当待相互密封的部件被推到一起时,密封系统的具有密封面的机器部件在径向密封圈上的首次冲击可以被吸收。在装配过程中,支撑结构还可用于使径向密封圈相对于密封系统中待相互密封的机器部件的运动轴线定心。因此,当密封边缘与相关机器部件接触时,它可以被环绕地接触。这为径向密封圈的密封边缘提供了特别柔和的装配优点。因此,可以防止密封边缘出现不理想的结构性过度应力以及与之相关的径向密封圈过早磨损或过早功能失效。此外,例如在径向密封圈的径向内部密封设计中,当带有密封面的机器部件通过支撑在该机器部件上的支撑结构在高压侧轴向插入到径向密封圈时—在接触密封边缘之前—可对径向密封圈施加扭矩,该扭矩可使径向密封圈旋转或摆动到或朝向其在密封件保持结构内/上的预定安装位置。

13、对于径向密封圈的密封性能而言,重要的是支撑结构在运行期间不会影响密封功能,也不会限制流体流动或压力进入密封面。因此,支撑结构可以带有轴向延伸的楔口。在径向密封圈的使用中,支撑结构优选不与密封面接触,即与密封面保持一定距离。

14、根据本发明,支撑结构例如可以由环形凸缘形成,或由沿径向密封圈的周向方向彼此间隔开的多个径向凸起形成,或由径向密封圈的边缘形成,该边缘由密封圈在装配开口侧或高压侧的端面/侧翼和具有密封边缘的密封圈圆周面形成。

15、根据特别优选的拓展方案,径向密封圈具有背离密封边缘的圆周侧或侧面,其在密封圈的被加载压力的装配状态中至少区段地呈圆柱形。这样就可以实现在径向方向上张紧的预紧环的大面积支撑,通过所述预紧环,径向密封圈的密封边缘(在安装状态下)可以在相对于径向密封圈的中心轴线的径向方向上张紧在机器部件的密封面上。根据另一种实施方式,圆周侧可以在径向密封圈的纵向方向上呈凹形或向外凸形弯曲。

16、特别优选地,密封圈具有相互平行延伸的端侧。由此,可以实现密封圈的简单制造以及广泛应用。

17、密封圈设计为多组分部件,尤其双组分或三组分部件。由此,密封圈可以根据需要在不同区段中或不同区段上具有不同的材料特性。例如,密封圈的材料在密封边缘的区域中例如可以是粘塑性的,而其余部分可以是橡胶弹性的,反之亦然。此外,密封圈还可以有加强区域,通过所述加强区域局部提高密封圈的防止变形的机械稳定性。如果密封圈设计为多组分部件,则在密封圈的空载状态下,密封圈材料层之间的每条分界线都布置成平行于密封圈的中心轴线延伸。在密封圈的安装状态下,每条分隔线与中心轴线或与要密封的机器部件的运动轴线成上述锐角α或基本上成上述锐角α,其中7°≤α≤90°。

18、根据本发明的一个拓展方案,密封圈由一种或多种塑料制成,这些塑料的材料特性各不相同。例如,所述塑料中的至少一种塑料可以是弹性体。

- 还没有人留言评论。精彩留言会获得点赞!