一种夹心结构的炭/陶刹车盘的制作方法

1.本发明涉及一种夹心结构的炭/陶刹车盘,属于车辆制动零件技术领域。

背景技术:

2.作为新一代制动材料,c/c-sic(炭/陶)制动材料最早应用于航空制动系统领域,随后被应用于高速列车、高档跑车、赛车等领域。c/c-sic制动材料具有优良的耐高温性能和摩擦性能,其密度仅为钢制制动材料的1/3左右,可以明显减轻汽车的非簧载质量,提高汽车的节油水平和操控性能;另外,还具有使用寿命长、维护保养成本低、湿态摩擦系数高和无粉尘污染等优点,是市场前景广阔的新一代轻量化汽车制动材料。

3.目前,国内外c/c-sic陶瓷基摩擦材料的制备主要集中在采用长纤维通过化学气相渗透、熔融渗硅或液态聚合物浸渍等方法上,其存在生产周期长和生产成本高等缺点,仅能用于部分高档跑车、赛车等领域。为拓宽炭/陶刹车盘在汽车刹车领域的应用,有必要开发一种生产工艺简单、使用寿命长、成本低廉的制备方法,同时制备的炭/陶刹车盘具有安全可靠性能。

4.短纤维炭/陶刹车盘是通过将一定长度的短切炭纤维、树脂、添加剂在液态或固态环境下模压、裂解、熔渗制备出的刹车盘,具有性能好、效率高、成本低、周期短等优点。目前短纤维炭/陶刹车盘应用的最大瓶颈在于制备工艺的实现,同时兼顾产品高性能和生产低成本。相关资料如下:中国专利cn108658613a“一种短纤维模压制备汽车刹车盘的方法”将短切炭纤维和树脂粉以及添加剂通过液态环境模压、裂解、熔渗制备出刹车盘,与长纤维盘相比,其制备周期短、生产成本低,但与固态模压相比,其生产步骤相对较多、批量化生产设备成本高、生产环境相对较差,同时产品表层存在短纤维盘易崩边问题,影响产品使用寿命。

5.中国专利cn113548902a“一种碳纤维增强碳化硅刹车盘的制备方法”将短切炭纤维和树脂粉以及添加剂通过固态模压、裂解、熔渗制备出刹车盘,与液态环境模压、裂解、熔渗制备的刹车盘相比,其在固态条件下直接模压定型然后裂解渗硅,简化了加工工艺,但存在短纤维刹车盘表层易崩边问题,影响刹车盘制动效果和使用寿命。

6.中国专利cn107266075a“一种c/c-sic复合材料及其制备方法和应用”采用多层对称梯度结构,从外层到内层依次为0.5~12mm短切炭纤维层、3~25mm短切炭纤维层、炭纤维布层,通过固态模压、裂解、熔渗制备出c/c-sic复合材料,加工工艺简单,但多层结构之间结合力弱,尤其是短切炭纤维层与炭纤维布层之间,层与层界面连接仅靠树脂粘连,结合力较差,受力时易脱粘分层。同时,由于内层到外层纤维含量逐渐降低,产品密度由内到外递减,导致c/c-sic复合材料表层强度不足,易出现崩坏现象,影响使用寿命。

技术实现要素:

7.针对目前短纤维炭/陶刹车盘存在的问题,本发明提供一种夹心结构的炭/陶刹车盘,该刹车盘是由摩擦功能层、力学功能层以及摩擦功能层组成夹心结构,且摩擦功能层与

力学功能层之间还通过卯榫连接,使刹车盘具有优异的整体力学性能、耐摩擦磨损性能以及长寿命,而且制备周期短、成本低,具有很好的应用前景。

8.本发明的目的是通过以下技术方案实现的。

9.一种夹心结构的炭/陶刹车盘,是由摩擦功能层、力学功能层以及摩擦功能层按顺序组成的夹心结构,且摩擦功能层与力学功能层之间还通过卯榫连接,具体是由炭布复合层、短纤维层、炭布复合层通过模压形成的夹芯结构基体经过高温裂解、硅熔渗反应制备得到的,炭布复合层对应摩擦功能层以及短纤维层对应力学功能层;炭布复合层是由多层预浸炭布叠加组成的,炭布复合层的表面上加工有用于卯榫连接的连接孔;短纤维层是由短切炭纤维、树脂以及添加剂配制而成的短纤维预混料,在模压形成夹心结构基体时,短纤维预混料会进入炭布复合层的连接孔中,从而形成卯榫连接;其中,炭布与短切炭纤维的质量比为1:(1~3),短切炭纤维、树脂以及添加剂的质量比为1:(1~3):(0.5~2.0),夹芯结构基体的密度为1.2~1.7g/cm3,夹心结构的炭/陶刹车盘的密度为2.0~2.5 g/cm3,添加剂为石墨粉、碳粉、硅粉、碳化硅粉、硼粉、铜粉、铁粉、二氧化硅粉、石墨烯、硬脂酸镁和六亚甲基四胺中的至少一种。

10.进一步地,夹芯结构基体的裂解操作如下:在氮气或惰性气体保护气氛下,将夹芯结构基体置于700~1000℃下高温炭化,得到密度为1.1~1.6g/cm3的炭化基体;在氮气或惰性气体保护气氛下,将炭化基体置于1800~2500 ℃下高温开孔,得到开孔率为15~40%的多孔炭化基体。

11.进一步地,炭布浸渍液态树脂后在70~80℃下烘干形成预浸炭布,炭布优选选用平纹炭布,液态树脂包含但不限于酚醛树脂、环氧树脂、糠酮树脂、氰酸酯树脂、呋喃树脂、乙烯基树脂和苯并噁嗪树脂中的一种或多种。

12.进一步地,炭布复合层的表面面积沿厚度方向逐渐缩小,每次缩小比例为5~20%,且每5~20层预浸炭布的尺寸为同一规格(即每隔5~20层预浸炭布改变一次尺寸),此时炭布复合层形成的梯度斜面以及表面面积最小的表面均与短纤维层相接触。

13.进一步地,炭布复合层上的连接孔的形状可以是圆形、椭圆形、三角形、四边形、齿形、月牙形、其他多边形等,相邻两个连接孔的间距为10~100mm,连接孔可以规则排列也可以不规则排列,所有连接孔的开孔面积之和为与短纤维层相接触的炭布表面面积的3~10%(如果炭布复合层中炭布表面面积逐渐缩小,则此时为炭布复合层中炭布最小表面面积的3~10%)。

14.进一步地,短切炭纤维由两种及以上长度不同的短切炭纤维组成,平均长度不超过30mm,且长度最接近的两种短切炭纤维的长度差为5~25mm。

15.进一步地,短纤维层中的树脂包含但不限于酚醛树脂、环氧树脂、糠酮树脂、氰酸酯树脂、呋喃树脂、乙烯基树脂和苯并噁嗪树脂中的一种或多种。

16.进一步地,通过模压形成夹芯结构基体的具体操作如下:将炭布复合层、短纤维层、炭布复合层按顺序装入模具中,之后进行热压成型,其中,热压温度为180~220℃,热压压力为28~32mpa,保温保压时间为45~60min,得到夹芯结构基体。其中,优选以5~10℃/min的升温速率将模具升温至180~220℃,并在130℃前将压力加至28~32mpa。

17.进一步地,硅熔渗反应过程中,选用粒径为20~100μm的硅粉,熔渗温度为1450~

1800℃。

18.有益效果:(1)本发明所述的夹心结构炭/陶刹车盘,两个表层为炭布增强增韧层,炭布自身具有的高强、高韧特性,与对偶件对磨过程中能最大限度的保留咬合作用,使磨粒磨损(制动盘表面微凸起在强烈的摩擦作用下发生剪切、破碎而产生微颗粒,其中的硬质颗粒对摩擦表面有着强烈的犁削作用,产生磨粒磨损)能一直存在并发挥作用,制动效果明显、持久。而且炭布的高韧特性使得刹车盘制动过程中发挥制动效果的同时,因强烈冲击局部崩坏或崩断风险大幅降低,从而使短纤维炭/陶刹车盘存在的“局部制动失效”副作用能有效改善,高频次制动时能保证制动效果、提高刹车盘使用寿命。

19.(2)本发明所述的夹心结构炭/陶刹车盘,位于两个表层之间的芯层为短纤维压紧连接层,主要承受由复合炭布层传来的横向剪切应力,与此同时还具有稳定上、下表层复合炭布层,防止局部屈服、失稳作用,从而提高整个刹车盘的抗载荷能力。另外,芯部短纤维层的密度略低于表层复合炭布层,还能起到一定的抗震效果。

20.(3)本发明所述的夹心结构炭/陶刹车盘中,表层中炭布与炭布之间、表层复合碳布层和芯部短纤维层之间通过连接孔以“榫卯”结构整体成型,炭布与炭布、炭布复合层与短纤维层之间结合力强,抗载荷能力强,受力时均匀且不易脱粘、分层,提高了刹车盘的整体力学性能。

21.(4)本发明将炭布复合层表面尺寸沿其厚度方向等比例缩小,形成的梯度斜面区域增加了炭布复合层和短纤维层的粘接面积,增强了两者间结合力,进一步提高了刹车盘的整体力学性能。

22.(5)本发明通过固态环境模压、裂解、熔渗制备a-b-a型夹心结构的炭/陶刹车盘,在模压过程中能促使树脂充分充模,制备的模压夹心结构基体材质均匀,之后经过炭化、开孔及渗硅后,刹车盘各部位材料均一性好,摩擦效果均匀稳定。同时,制备工艺及操作步骤简单,各干粉原材料便于转运及存放,生产环境干净整洁,适合大规模工业化生产。

23.(6)本发明中制备的夹芯结构基体通过700~1000℃高温炭化,能有效去除基体中的有机成分,使连续相的酚醛树脂转化为树脂碳,为陶瓷化提供反应基点,确保渗硅效果;再通过1800~2500℃高温处理,能进一步去除夹心结构基体中的杂质,提高基体开孔率,同时使热力学不稳定的碳原子由乱层结构有序转化为石墨晶体结构,增加基体中渗硅通道。开孔率过高,说明基体酚醛树脂含量高,高温炭化时树脂收缩率大,基体易开裂,不利于刹车盘性能提升;开孔率过低,熔融硅难以通过毛细作用进入基体内部反应,渗硅效果不理想,刹车盘材质不均,密度、力学性能不达标。研究发现,开孔率在15~40%范围内调节,既能保证渗硅效果,又能保证刹车盘力学性能。

24.综上所述,本发明通过固态环境模压、裂解、熔渗制备a-b-a型夹心结构的炭/陶刹车盘,有效降低了炭/陶刹车盘生产成本、缩短生产周期、简化加工工艺,同时制备的刹车盘具有良好的摩擦磨损性能、整体力学性能强、使用寿命长,具有很好的市场应用前景。

附图说明

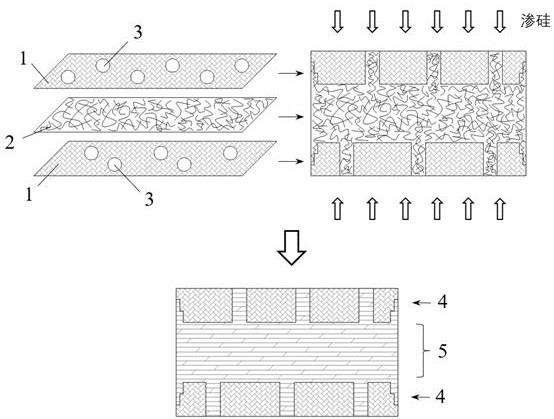

25.图1为实施例1中制备夹心结构的炭/陶刹车盘的工艺过程示意图。

26.其中,1-炭布复合层,2-短纤维层,3-连接孔,4-摩擦功能层,5-力学功能层。

具体实施方式

27.下面结合具体实施方式对本发明作进一步阐述,其中,所述方法如无特别说明均为常规方法,所述原材料如无特别说明均能从公开商业途径获得。

28.实施例1(1)将10 mm、20mm两种长度的短切炭纤维,与酚醛树脂粉和石墨粉按1:1:0.5质量比混合均匀,得到短纤维预混料;选用12k平纹炭布,浸渍液态酚醛树脂后在80℃烘干形成预浸炭布;将30层预浸炭布叠加在一起,并按照刹车盘形貌沿预浸炭布厚度方向进行炭布表面尺寸缩小裁剪且使其尺寸按照5%比例缩小,且每10层预浸炭布为同一规格尺寸,并在预浸炭布上打孔形成用于卯榫连接的连接孔3(如图1所示),连接孔3的孔径为10mm以及孔间距为30mm,且所有连接孔3的开孔面积之和为炭布复合层中炭布最小表面面积的5%,即形成炭布复合层1;(2)先在金属对模中铺一层炭布复合层1,且该炭布复合层1的最小尺寸表面朝上,然后在炭布复合层1上铺一层短纤维预混料即为短纤维层2,再在短纤维预混料上铺一层炭布复合层1,且该炭布复合层1的最小尺寸表面朝下,此时炭布与短切炭纤维的质量比为1:1;装模完成后置于液压机上进行热压成型,其中,以5℃/min的升温速率将模具升温至200℃,并在130℃前将压力加至30mpa,保温保压60min,而在热压过程中短纤维预混料会进入炭布复合层1中的连接孔3中使炭布复合层1与短纤维层2之间形成卯榫连接(如图1所示),得到密度为1.50g/cm3的夹芯结构基体;(3)在ar保护气氛下,将夹芯结构基体置于700℃下高温炭化,得到密度为1.35g/cm3的炭化基体;(4)在ar保护气氛下,将炭化基体置于1800℃下高温开孔,得到开孔率为25%的多孔炭化基体;(5)选用粒径为40μm的硅粉作为熔渗剂,将多孔炭化基体置于熔渗剂硅粉中,在1500℃下进行硅熔渗反应,得到密度为2.2g/cm3的夹心结构的炭/陶刹车盘,如图1所示,此时该刹车盘的上下表层为摩擦功能层4,芯部为力学功能层5,且摩擦功能层4与力学功能层5之间卯榫连接。

29.对所制备的夹心结构的炭/陶刹车盘进行力学性能及摩擦磨损性能测试,测试结果详见表1。其中,密度参照标准gb/t1966,抗弯试验参照标准b/t6569,抗压试验参照标准gb/t34559,抗拉试验参照标准gb/t33501,层间剪切参照标准astmd2344/d234m-13,冲击韧性参照标准gb/t 14389,摩擦磨损测试参照标准saej2522-2014。

30.表1

实施例2(1)将5 mm、10mm、15mm三种长度的短切炭纤维,与酚醛树脂粉、石墨粉以及碳化硅粉按1:1:0.25:0.25质量比混合均匀,得到短纤维预混料;选用12k平纹炭布,浸渍液态酚醛树脂液态树脂后在75℃烘干形成预浸炭布;将24层预浸炭布叠加在一起,并按照刹车盘形貌沿预浸炭布厚度方向进行炭布表面尺寸缩小裁剪且使其尺寸按照10%比例缩小,且每8层预浸炭布为同一规格尺寸,并在预浸炭布上打孔形成用于卯榫连接的连接孔3,连接孔3的孔径为15mm以及孔间距为50mm,且所有连接孔3的开孔面积之和为炭布复合层中炭布最小表面面积的5%,即形成炭布复合层1;(2)先在金属对模中铺一层炭布复合层1,且该炭布复合层1的最小尺寸表面朝上,然后在炭布复合层1上铺一层短纤维预混料即为短纤维层2,再在短纤维预混料上铺一层炭布复合层1,且该炭布复合层1的最小尺寸表面朝下,此时炭布与短切炭纤维的质量比为1:1;装模完成后置于液压机上进行热压成型,其中,以5℃/min的升温速率将模具升温至200℃,并在130℃前将压力加至30mpa,保温保压45min,而在热压过程中短纤维预混料会进入炭布复合层1中的连接孔3中使炭布复合层1与短纤维层2之间形成卯榫连接,得到密度为1.60g/cm3的夹芯结构基体;(3)在ar保护气氛下,将夹芯结构基体置于900℃下高温炭化,得到密度为1.40g/cm3的炭化基体;(4)在ar保护气氛下,将炭化基体置于2000℃下高温开孔,得到开孔率为20%的多孔炭化基体;(5)选用粒径为40μm的硅粉作为熔渗剂,将多孔炭化基体置于熔渗剂硅粉中,在1600℃下进行硅熔渗反应,得到密度为2.1g/cm3的夹心结构的炭/陶刹车盘,此时该刹车盘的上下表层为摩擦功能层4,芯部为力学功能层5,且摩擦功能层4与力学功能层5之间卯榫连接。

31.对所制备的夹心结构的炭/陶刹车盘进行力学性能及摩擦磨损性能测试,测试结果详见表2。其中,密度参照标准gb/t1966,抗弯试验参照标准b/t6569,抗压试验参照标准gb/t34559,抗拉试验参照标准gb/t33501,层间剪切参照标准astmd2344/d234m-13,冲击韧性参照标准gb/t 14389,摩擦磨损测试参照标准saej2522-2014。

32.表2综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1