转轴装置、电子设备及壳体的制作方法

本技术涉及电子设备领域,特别涉及一种转轴装置、电子设备及壳体。

背景技术:

1、移动电子设备在各种办公和生活场景中随处可见。随着电子设备的不断发展,用户对于电子设备的使用需求也日益多样化。为提升用户的使用体验,将可翻转的转轴装置加装至电子设备,使转轴装置能够在特定角度下支撑电子设备,有利于满足用户在不同场景下的使用需求。

2、转轴装置在支撑电子设备时需要扭力来产生阻尼,使得转轴装置不会因为电子设备的重量而容易倾倒。而目前的转轴装置所能提供的扭力较小,难以满足大角度支撑的需求,在支撑电子设备的过程中难以稳定地保持在特定的角度。

技术实现思路

1、本技术提供一种转轴装置、电子设备及壳体。

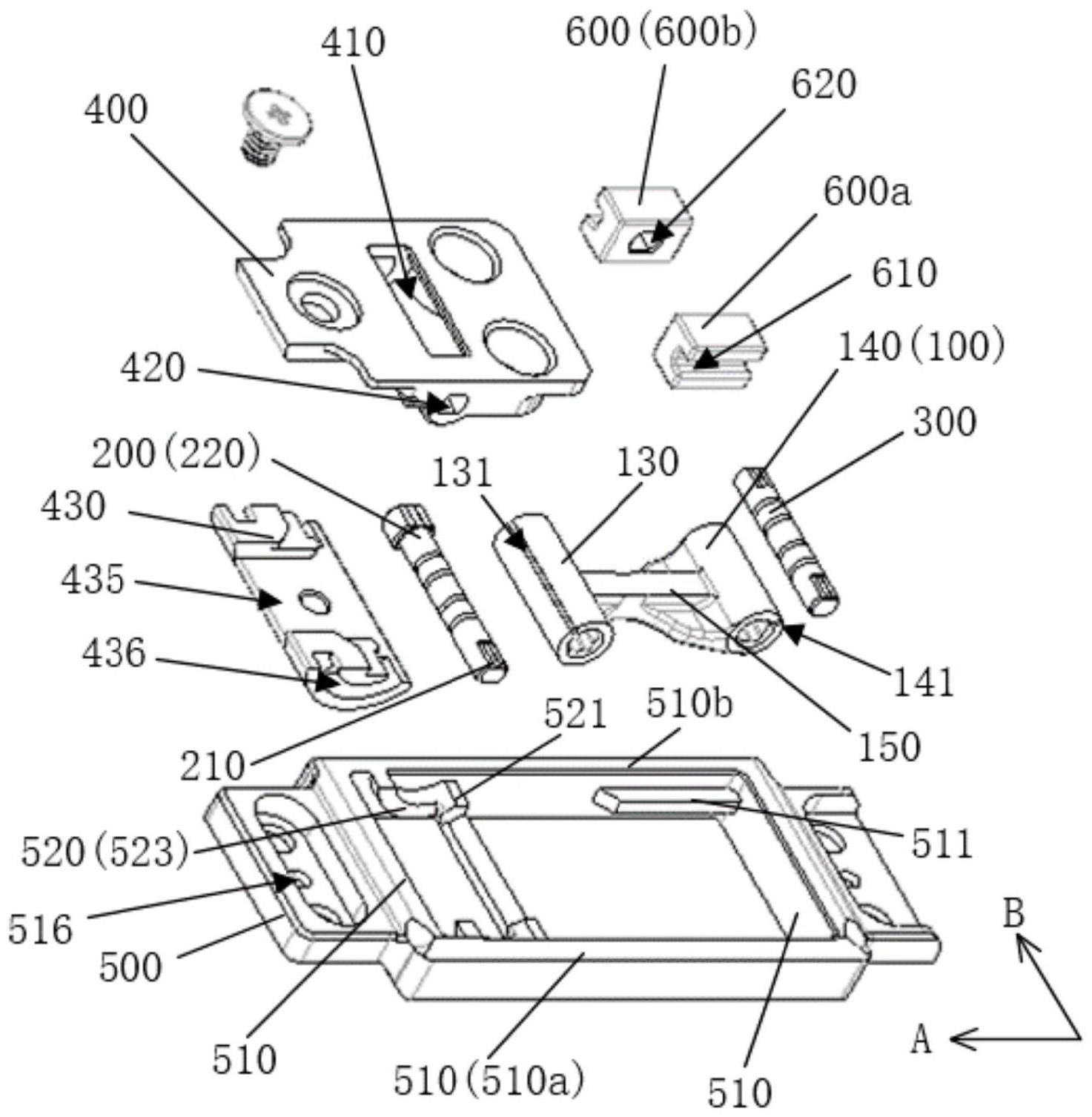

2、第一方面,本技术实施例提供一种转轴装置,具有打开状态和闭合状态,所述转轴装置包括基座、承架、第一轴芯、第二轴芯和第一轴套组件。所述承架与所述基座转动连接以使得所述承架能够相对所述基座打开或者闭合。所述第一轴芯固定于所述承架。所述第二轴芯与所述基座滑动连接。所述第一轴套组件的第一端套设于所述第一轴芯且能够相对所述第一轴芯转动,所述第一轴套组件的第二端套设于所述第二轴芯且能够相对所述第二轴芯转动,所述第一轴套组件的两端分别与所述第一轴芯、所述第二轴芯干涉配合,使得所述转轴装置在所述打开状态和所述闭合状态之间切换的过程中,所述第一轴套组件与所述第一轴芯和所述第二轴芯用于为所述转轴装置提供扭矩。

3、在本实现方式中,承架相对基座打开和闭合,对应于转轴装置的打开状态和闭合状态。转轴装置通过承架与支撑件固定连接,用户对支撑件施加作用力,使得承架相对基座旋转,进而使得转轴装置在打开状态和闭合状态之间切换。

4、在本实现方式中,第一轴套组件能够相对承架和基座转动。第一轴套组件的两端呈中空结构,第一轴芯和第二轴芯分别用于支撑第一轴套组件的两端,第一轴套组件两端的内壁分别与第一轴芯和第二轴芯的外壁干涉配合,其中,干涉配合是指过盈配合或者能产生扭矩、摩擦力的配合方式。其中,第一轴套组件的第一端与第一轴芯干涉配合时,第一轴套组件的第一端与第一轴芯之间仍然能够相对转动,但第一轴套组件的第一端相对第一轴芯转动时需要对承架施加作用力,第一轴套组件的第一端与第一轴芯干涉配合提供扭矩使得这两者相对转动时能够在保持在所需的开合角度。第一轴套组件的第二端与第二轴芯同理。

5、在本技术中,相比于仅在第一轴芯这一处提供扭矩,本技术中的转轴装置有两处可以提供扭矩,在第一轴套组件的两端与第一轴芯、第二轴芯连接的位置处干涉配合而提供扭矩使得整体扭矩增大,一方面,因为整体扭矩增大使得用户在推动支撑件时受到的阻力增大,进而使得用户能够更加精确地控制开合角度,满足用户在不同场景下的使用需求,另一方面,在用户确定了电子设备的开合角度之后,由于转轴装置具有较大扭力,使得电子设备的开合角度不易发生改变,即转轴装置能够稳定地支撑电子设备,即使在较大的开合角度下也不容易发生倾倒,有利于防止电子设备受到损害。

6、在一种实现方式中,所述承架围绕所述基座转动的转动中心记为虚拟中心轴,所述第一轴芯和所述第二轴芯与所述虚拟中心轴平行。沿第一方向,所述第一轴芯位于所述第二轴芯和所述虚拟中心轴之间,所述第一方向与所述虚拟中心轴垂直且与所述基座朝向所述承架的表面平行。

7、在本实现方式中,本方案提供了一种第一轴芯、第二轴芯和虚拟中心轴的布局方式,且在转轴装置中有两处位置可提供扭矩,有利于增强转轴装置在支撑电子设备时的稳定性。

8、在一实现方式中,所述第二轴芯位于所述第一轴芯和所述虚拟中心轴之间。本方案提供了一种第一轴芯、第二轴芯和虚拟中心轴的布局方式,且在转轴装置中有两处位置可提供扭矩,有利于增强转轴装置在支撑电子设备时的稳定性。

9、在一实现方式中,沿所述第一方向,所述虚拟中心轴位于所述第一轴芯和所述第二轴芯之间。本方案提供了一种第一轴芯、第二轴芯和虚拟中心轴的布局方式,且在转轴装置中有两处位置可提供扭矩,有利于增强转轴装置在支撑电子设备时的稳定性。

10、在一实现方式中,所述第一轴芯与所述虚拟中心轴在所述第一方向重合,且所述第二轴芯与所述虚拟中心轴沿所述第一方向间隔排列。本方案提供了一种第一轴芯、第二轴芯和虚拟中心轴的布局方式,且在转轴装置中有两处位置可提供扭矩,有利于增强转轴装置在支撑电子设备时的稳定性。

11、在一种实现方式中,所述第一轴套组件包括相固定的第一轴套和第二轴套,所述第一轴套套设于所述第一轴芯且能够相对所述第一轴芯转动并与所述第一轴芯干涉配合,所述第二轴套套设于所述第二轴芯且能够相对所述第二轴芯转动并与所述第二轴芯干涉配合。在本实现方式中,第一轴套与第二轴套固定连接,在转轴装置开合的过程中,第一轴套与第二轴套能够保持同步运动或者静止,有利于保证第一轴套组件运动的平稳性,进而提升转轴装置在支撑电子设备时的稳定性。第一轴套与第一轴芯干涉配合,使得第一轴套在相对第一轴芯转动的过程中能够产生扭矩,第二轴套与第二轴芯同理。第一轴套与第二轴套均能在转轴装置中提供扭矩,有利于提升转轴装置在开合过程中提供的总扭矩,使得转轴装置能够在用户设置的角度下稳定支撑电子设备。

12、在一实现方式中,所述第一轴套组件还包括第一连杆,所述第一连杆连接于所述第一轴套和所述第二轴套之间,所述第一连杆的延伸方向与所述第一轴套的轴向垂直。在本实现方式中,第一轴套通过第一连杆与第二轴套固定连接,第一连杆用于将动力从第一轴套传递至第二轴套,实现第一轴套组件整体进行转动。在一实现方式中,第一轴套、第一连杆和第二轴套一体成型。本实现方式有利于提升第一轴套组件整体结构的稳定性,

13、在一实现方式中,所述承架包括避位孔,所述避位孔贯穿所述承架,部分所述第一轴套位于所述避位孔中。本方案能够减小转轴装置的体积,有利于实现小型化设计。

14、在一种实现方式中,所述承架还包括第一轴芯安装孔,所述第一轴芯安装孔位于所述承架沿第二方向的两端,所述第一轴芯包括相对设置的第一端和第二端,所述第一轴芯的第一端和第二端均与所述第一轴芯安装孔扁位配合而保持相对固定。在本实现方式中,第二方向为转轴装置的宽度方向。第一轴芯的第一端与第一轴芯的第二端之间的部分与第一轴套干涉配合,第一轴芯的第一端、第二端与第一轴芯安装孔扁位配合而保持相对固定。

15、其中,以第一轴芯的第一端为例,扁位配合是指在第一轴芯的第一端的外壁与第一轴芯安装孔的内壁相对设置有扁位,扁位相接触,使得第一轴芯的第一端与第一轴芯安装孔之间不会发生相对运动。具体的,第一轴芯安装孔呈跑道型且内表面具有两个相对设置的平面,第一轴芯的第一端和第二端的外周面上具有两个相对设置的平面,当第一轴芯的第一端和第二端位于第一轴芯安装孔内时,第一端和第二端的外周面的平面与第一轴芯安装孔内表面的平面相互贴合而使得第一轴芯的第一端和第二端均与第一轴芯安装孔扁位配合。

16、在一种实现方式中,所述第一轴套设有贯穿所述第一轴套内外表面的第一开孔,所述第一开孔沿所述第一轴套的轴向延伸。在本实现方式中,第一轴套不是一个封闭的圆筒形。由于第一轴套与第一轴芯干涉配合,因此第一轴套在相对第一轴芯旋转时会受到一定的阻力,本方案在第一轴套中设置第一开孔,有利于提升第一轴套相对第一轴芯的转动幅度。此外,第一开孔还能够增大第一轴套的弹性。

17、在一种实现方式中,所述第二轴套设有贯穿所述第二轴套内外表面的第二开孔,所述第二开孔沿所述第二轴套的轴向延伸。其中,当第一轴套设有第一开孔且第二轴套设有第二开孔时,第一开孔与第二开孔可朝不同的方向开口。在本实现方式中,第二轴套不是一个封闭的圆筒形。由于第二轴套与第二轴芯干涉配合,因此第二轴套在相对第二轴芯旋转时会受到一定的阻力,本方案在第二轴套中设置第二开孔,有利于提升第二轴套相对第二轴芯的转动幅度。

18、在一种实现方式中,所述第一轴套的内表面具有第一轴套平面部,所述第一轴芯的外表面设有与所述轴套平面部平行的第一轴芯平面部,在所述闭合状态下,所述第一轴套平面部和所述第一轴芯平面部相对设置。在本实现方式中,第一轴套平面部与第一轴芯平面部相匹配,且在闭合状态下,第一轴套平面部与第一轴芯平面部均平行于基座的底部,在转轴装置处于闭合状态下,需要保持第一轴套与第一轴芯之间不发生相对转动,因此本方案设置第一轴套平面部与第一轴芯平面部,能够对第一轴套和第一轴芯在周向上进行限位,进而实现转轴装置在闭合状态下锁持。

19、在一种实现方式中,所述第一轴套的内表面具有第一轴套平面部,所述第一轴芯的外表面还设有打开锁持平面部,在闭合状态下,所述第一轴套平面部和打开锁持平面部相间隔,在所述打开状态下,所述第一轴套平面部和打开锁持平面部相对设置。在本实现方式中,在转轴装置从闭合状态转换至打开状态的过程中,当第一轴套平面部旋转至与打开锁持平面部相对设置而相互平行时,转轴装置锁持而保持在该打开角度,使得转轴装置能够稳定的保持在打开状态。

20、在一实现方式中,在闭合状态下,第一轴套平面部与第一轴芯平面部之间具有夹角,在转轴装置从闭合状态转换至打开状态的过程中,当第一轴套平面部旋转至与第一轴芯平面部平行时,转轴装置锁持而保持在该打开角度,使得转轴装置能够稳定的保持在打开状态。本方案能够在转轴装置打开的过程中将转轴装置锁持在特定的角度,使得转轴装置能够满足不同场景的使用需求。

21、在一实现方式中,第一轴套、第一连杆和第二轴套为钣金件或者金属注射成型件。在本实现方式中,采用钣金加工工艺,使得第一轴套、第一连杆和第二轴套的加工流程简单,而且易于大规模生产。金属注射成型技术具有高效、低成本和高精度等优势,采用金属注射成型技术加工,能够快速、准确地制造出第一轴套、第一连杆和第二轴套。

22、在一种实现方式中,所述第二轴芯与所述基座干涉配合,使得所述第二轴芯与所述基座在相对滑动的过程中产生扭矩。在本实现方式中,在第二轴芯滑动的过程中,第二轴芯与基座之间的摩擦力能够用于增大转轴装置提供的总扭矩,有利于保证转轴装置稳定地保持在特定的角度。

23、在一种实现方式中,所述第二轴芯相对所述基座沿第一方向滑动,所述第一方向与所述第二轴芯的轴线相交。在本实现方式中,第一方向为转轴装置的长度方向,第二轴芯沿第一方向滑动,能够有效利用转轴装置在长度方向上的尺寸,有利于减小转轴装置的体积。

24、在一实现方式中,所述第二轴芯相对所述基座滑动的方向具有所述第一方向的分量且呈直线滑动。在本实现方式中,第二轴芯能够相对基座滑动的方向与第一方向相交,增长滑动的距离,提升滑动扭矩,能够有效利用转轴装置在长度方向上的尺寸,有利于减小转轴装置的体积。

25、在一实现方式中,所述第二轴芯相对所述基座沿弧形方向滑动,所述弧形方向具有沿所述第一方向的分量。在本实现方式中,第二轴芯能够相对基座沿弧形方向滑动,弧形方向相较于沿第一方向可增长滑动距离,提升滑动扭矩,能够有效利用转轴装置在长度方向上的尺寸,有利于减小转轴装置的体积。

26、在一种实现方式中,所述转轴装置还包括两个滑块,所述两个滑块分别固定于所述第二轴芯沿第二方向的两端,所述基座包括沿所述第二方向排布且间隔设置的两个支撑板,所述两个滑块和所述第二轴芯沿所述第二方向位于所述两个支撑板之间。沿所述第二方向同侧设置的所述滑块和所述支撑板滑动连接且能够相对滑动,所述第二方向与所述第二轴芯的轴线平行。在本实现方式中,两个滑块沿第二方向相对的两端与第二轴芯沿第二方向的两端固定连接,两个滑块沿第二方向相背的两端能够分别与两个支撑板滑动连接,使得两个滑块与第二轴芯能够与两个支撑板相对滑动。在本实现方式中,第二轴芯还与第二轴套干涉配合,第二轴套可将动力传导至第二轴芯,进而带动第二轴芯相对基座滑动。

27、在一种实现方式中,在沿所述第二方向同侧设置的所述滑块与所述支撑板中,所述支撑板沿所述第二方向朝向所述滑块的一侧设有凸块,所述滑块朝向所述支撑板的一侧设有凹槽,所述凸块位于所述凹槽内且能够相对滑动。在本实现方式中,凸块的凸起方向与第一凹槽的凹陷方向相同,凸块与第一凹槽的形状相匹配,滑块与支撑板之间通过第一凹槽与凸块配合,使得二者滑动连接。本方案通过凹凸配合实现滑动连接,结构简单且易于加工。

28、在一实现方式中,凸块和第一凹槽的延伸方向与第一方向平行,使得第二轴芯相对基座沿第一方向滑动,能够有效利用转轴装置在长度方向上的尺寸,有利于减小转轴装置的体积。

29、在一种实现方式中,所述凸块与所述第一凹槽的槽壁之间干涉配合。在本实现方式中,凸块与第一凹槽干涉配合,是指凸块与第一凹槽之间在相对滑动时会受到一定的摩擦阻力,能够提高力矩,提升转轴装置的稳定性。在本实现方式中,通过凸块与第一凹槽的槽壁之间干涉配合而使得第二轴芯与基座之间间接接触而干涉配合。

30、在一种实现方式中,所述基座包括两个沿所述第二方向间隔设置的支撑板,所述两个支撑板均设有基座滑槽,所述第二轴芯沿所述第二方向的两端穿设于所述基座滑槽内,所述基座滑槽沿所述第一方向延伸。所述第二轴芯在所述基座滑槽内沿所述第一方向滑动,以实现所述第一轴套组件相对所述基座沿所述第一方向滑动。

31、在本实现方式中,基座滑槽贯穿支撑板沿第二方向的两个端面,基座滑槽沿第一方向延伸,使得位于基座滑槽内的第二轴芯的一端能够沿第一方向滑动,由于第一方向为转轴装置的长度方向,因此设置第二轴芯沿第一方向滑动,能够有效利用转轴装置在长度方向上的尺寸。第二轴芯与第一轴套组件的另一端干涉配合,第二轴芯能够相对基座沿第一方向滑动,能够实现第一轴套组件沿第一方向滑动。

32、在一实现方式中,第二轴芯与基座滑槽的内壁干涉配合。在本实现方式中,第二轴芯与基座滑槽之间的摩擦力能够用于提升转轴装置提供的总扭矩,提升转轴装置的稳定性。在本实现方式中,通过第二轴芯与基座滑槽的内壁干涉配合而使得第二轴芯与基座之间直接接触而干涉配合。

33、在一种实现方式中,所述基座包括沿所述第二方向排布且间隔设置的两个所述支撑板,所述承架的一端位于所述两个支撑板之间,所述承架的一端沿所述第二方向的两侧分别与所述两个支撑板转动连接,所述第二方向与所述第一轴芯平行。在本实现方式中,承架沿第一方向的一端位于两个支撑板之间。承架沿第一方向的一端分别与两个支撑板转动连接,使得承架能够相对基座转动。

34、在一实现方式中,基座的两个支撑板分别与承架之间干涉配合。在本实现方式中,支撑板与承架干涉配合,使得承架相对支撑板转动的摩擦力能够用于提升转轴装置提供的总扭矩。

35、在一种实现方式中,所述转轴装置还包括固定连接的滑板和轴芯固定件,所述基座包括沿第二方向排布且间隔设置的两个支撑板,所述第二方向与所述第二轴芯的轴线平行,每个所述支撑板的内侧壁设有凹槽,所述滑板沿所述第二方向的两端位于所述凹槽内且能够相对所述凹槽滑动,部分所述第二轴芯与所述轴芯固定件固定,部分所述第二轴芯与所述第一轴套组件的第二端转动连接。

36、在本实现方式中,两个支撑板的第二凹槽相对设置,滑板位于两个第二凹槽之间,滑板的两端沿第二凹槽的延伸方向在第二凹槽中滑动。部分第二轴芯固定于轴芯固定件,部分第二轴芯与第一轴套组件的第二端转动连接,即第二轴芯相对轴芯固定件固定,第一轴套组件的第二端能够相对第二轴芯转动。第一轴套组件的第一端套设于第一轴芯且能够相对第一轴芯转动。本实现方式中的转轴装置结构紧凑,有利于减小转轴装置的体积。

37、在一实现方式中,滑板与支撑板的第二凹槽干涉配合。在本实现方式中,通过滑板与支撑板的第二凹槽干涉配合而使得第二轴芯与基座之间间接接触而干涉配合。本方案使得滑板在第二凹槽中滑动时的摩擦力能够用于提升转轴装置提供的总扭矩。

38、在一实现方式中,部分第二轴芯与第一轴套组件的第二端干涉配合。本方案使得第一轴套组件的第二端相对部分第二轴芯转动时的摩擦力能够用于提升转轴装置提供的总扭矩。

39、在一实现方式中,第二凹槽沿第一方向延伸,使得滑板能够相对基座沿第一方向滑动。在本实现方式中,滑板能够相对基座沿第一方向滑动,能够有效利用转轴装置在长度方向上的尺寸,有利于减小转轴装置的体积。

40、在一实现方式中,第二凹槽沿第四方向延伸,第四方向呈直线且具有沿第一方向的分量。在本实现方式中,滑板能够相对基座沿第一方向滑动,能够有效利用转轴装置在长度方向上的尺寸,有利于减小转轴装置的体积。

41、在一实现方式中,第二凹槽沿弧形方向延伸,弧形方向具有沿第一方向的分量。在本实现方式中,滑板能够相对基座沿第一方向滑动,能够有效利用转轴装置在长度方向上的尺寸,有利于减小转轴装置的体积。

42、在一种实现方式中,所述转轴装置还包括一个滑块,所述滑块设有沿第二方向贯穿所述滑块的贯穿通孔,所述第二轴芯穿设于所述贯穿通孔内并与所述滑块固定,且所述第二轴芯的两端穿出所述贯穿通孔,所述第一轴套组件的第二端套设于所述第二轴芯的至少一端且能够相对所述第二轴芯转动。所述基座包括沿第一方向延伸的支撑板,所述滑块具有朝向所述支撑板开口的滑动槽,所述支撑板沿所述第一方向穿设于所述滑动槽内,所述滑块能够相对所述支撑板滑动,其中,所述第一方向与所述第二方向相交,所述第二方向与所述第二轴芯的轴线平行。

43、在本实现方式中,贯穿通孔贯穿滑块沿第二方向的两个端面,第二轴芯两端之间的部分通过贯穿通孔实现与滑块的固定连接,第一轴套组件的第二端套设于第二轴芯的至少一端,实现第一轴套组件的第二端与第二轴芯的转动连接。

44、在本实现方式中,基座仅有一个支撑板,整体呈现为筋条结构。滑块朝向支撑板的一端卡接于支撑板,使得支撑板穿设于滑动槽内而不会从滑动槽内脱离,实现滑块与支撑板之间沿第一方向滑动连接。滑动槽与贯穿通孔连通,滑动槽沿着支撑板的延伸方向滑动,位于贯穿通孔的部分第二轴芯与滑块固定连接,第二轴芯的两端与第一轴套组件的第二端转动连接,实现第一轴套组件的第二端相对支撑板滑动。

45、在一实现方式中,第二轴芯与贯穿通孔的内壁之间、支撑板与滑块的滑动槽的内壁之间或者第一轴套组件的第二端与第二轴芯之间中的至少一处干涉配合。在本实现方式中,通过支撑板与滑块的滑动槽的内壁之间干涉配合而使得第二轴芯与基座之间间接接触而干涉配合。本方案有利于提高转轴装置的扭矩,进而提升转轴装置的支撑稳定性。

46、在一种实现方式中,所述承架和所述基座之间干涉配合,使得所述承架与所述基座在相对转动的过程中产生扭矩。在本实现方式中,承架与基座之间能够相对转动,二者干涉配合,使得承架在相对基座旋转时的摩擦力能够提供一定的扭矩,在不增大体积的情况下,提升转轴装置提供的总扭矩,进而增强转轴装置在支撑电子设备时的稳定性。

47、在一种实现方式中,所述转轴装置还包括第一转动件和第二转动件,所述第一转动件与所述承架固定连接,所述第二转动件与所述基座固定连接,所述承架通过所述第一转动件和所述第二转动件配合而与所述基座转动连接。

48、在本实现方式中,第一转动件位于承架朝向支撑板的一侧,第二转动件位于支撑板的内侧。承架相对基座旋转,带动第一转动件相对第二转动件旋转。

49、在一实现方式中,第一转动件沿第二方向的两端包括滑槽,第二转动件为滑动凸块,滑槽与滑动凸块的形状相匹配,第一转动件与第二转动件配合。本方案有利于实现承架与基座转动连接。

50、在一实现方式中,第一转动件与承架一体成型,第二转动件与基座一体成型。本实现方式有利于提升承架与基座转动连接的稳定性。

51、在一种实现方式中,所述第一转动件和所述第二转动件之间干涉配合。在本实现方式中,第一转动件与第二转动件在相对转动的过程中的摩擦力能够提供扭矩,在不增大转轴装置的体积的前提下,实现转轴装置的总扭矩的提升。在本实现方式中,通过第一转动件和第二转动件之间干涉配合而使承架和基座干涉配合。

52、在一实现方式中,第一转动件背离承架的表面设有卡槽,承架朝向基座的表面设有卡扣,卡扣卡设于卡槽内而使得第一转动件和承架相对固定。在本实现方式中,通过卡扣和卡槽进一步提升第一转动件和承架的连接稳定性。

53、在一种实现方式中,所述第二转动件包括两个呈弧形设置的滑槽,所述两个滑槽的曲率中心同侧设置且背离所述基座的底部,所述第一转动件包括两个呈弧形设置的滑动凸块,所述两个滑动凸块分别位于所述两个滑槽内且能够相对所述滑槽滑动。

54、在本实现方式中,本方案在第一滑槽和第一滑动凸块的基础上增设另一个第一滑槽和另一个第一滑动凸块,在实际加工时,可通过设计公差互配,调整第一滑槽和第一滑槽的曲率,使得第一转动件和第二转动件之间易于实现干涉配合,即第一转动件在第二转动件中转动时,产生的摩擦力较大,能够提供扭矩,有利于更加精准地控制运动间隙。

55、在一种实现方式中,所述第一转动件包括第一滑轨块和第二滑轨块,所述第一滑轨块包括背离所述基座底部开口的收容槽,所述第二滑轨块位于所述收容槽内且能够相对所述第一滑轨块转动,所述第一滑轨块与所述基座转动连接,所述第二滑轨块与所述承架固定。

56、在本实现方式中,第二滑轨块沿第二方向两端的外壁能够相对第一滑轨块的第一收容槽沿第二方向的内壁转动,第一滑轨块沿第二方向两端的外壁能够相对基座沿第二方向的内壁转动,即第二滑轨块能够相对基座进行两级转动,有利于增加第二滑轨块的开合角度。第二滑轨块与承架固定连接,由于承架的展开和闭合对应转轴装置的打开状态和闭合状态,使得第二滑轨块的开合角度增大,有利于增大承架的开合角度,进而使得转轴装置可以展开至更大的角度,满足不同场景的应用需求。

57、在一实现方式中,基座的第二转动件为位于基座内侧的第二滑槽,第二滑槽呈弧形。第一滑轨块沿第二方向的两端对应设置有第二滑动凸块,第二滑槽与第二滑动凸块相互配合,实现基座与第一滑轨块之间的转动连接。在一实现方式中,第二滑槽和第二滑动凸块的数量可均为一个或者两个。

58、在一实现方式中,第一收容槽沿第二方向两端的内壁设有第三滑槽,第二滑轨块沿第二方向的外壁设有第三滑动凸块,第三滑槽与第三滑动凸块配合。本方案能够实现第一滑轨块与第二滑轨块之间的转动连接。

59、在一实现方式中,基座与第一滑轨块之间干涉配合。本方案有利于增加摩擦,进而提升扭力。在本实现方式中,通过基座与第一滑轨块之间干涉配合而使基座与承架之间干涉配合。

60、在一实现方式中,第一滑轨块与第二滑轨块之间干涉配合。本方案有利于增加摩擦,进而提升扭力。

61、在一实现方式中,基座与第一滑轨块之间干涉配合,第一滑轨块与第二滑轨块之间干涉配合。在本方案中,通过两级干涉配合,提升扭力。

62、在一实现方式中,第二收容槽内设有第一避位子槽,承架邻近第二滑轨块的一端设有第二避位子槽,第一避位子槽和第二避位子槽配合形成避位槽,第一轴芯穿过第一轴套组件的第一端,且第一端的两端分别位于第一避位子槽和第二避位子槽所形成的避位槽内,而使得承架的一端、第一轴套组件的第一端和第一轴芯位于第二滑轨块的第二收容槽内。本方案使得转轴装置尺寸更小。

63、在一种实现方式中,所述转轴装置还包括第二轴套组件、第三轴芯和第四轴芯,所述第一轴套组件和所述第二轴套组件位于所述承架围绕所述基座转动的转动中心的两侧,所述第三轴芯固定于所述承架,所述第四轴芯与所述基座滑动连接,所述第二轴套组件的第一端套设于所述第三轴芯且能够相对所述第三轴芯转动,所述第二轴套组件的第二端套设于所述第四轴芯且能够相对所述第四轴芯转动,所述第二轴套组件的两端分别与所述第三轴芯、所述第四轴芯干涉配合,使得所述转轴装置在所述打开状态和所述闭合状态之间切换的过程中,所述第二轴套组件与所述第三轴芯和所述第四轴芯用于为所述转轴装置提供扭矩。

64、在本实现方式中,第一轴芯与第三轴芯的两端固定于承架,第二轴芯与第四轴芯与基座滑动连接。第二轴套组件包括第三轴套、第四轴套和第二连杆,第二连杆连接于第三轴套和第四轴套之间。第三轴套位于第二轴套组件的第一端,且第三轴套套设于第三轴芯且能够相对第三轴芯转动并与第三轴芯干涉配合。第四轴套位于第二轴套组件的第二端,且第四轴套套设于第四轴芯且能够相对第四轴芯转动并与第四轴芯干涉配合。第二连杆用于将动力从第三轴套传递至第四轴套,实现第二轴套组件整体进行转动。第三轴套与第三轴芯干涉配合,第四轴套与第四轴芯干涉配合,使得第三轴芯相对第三轴套转动时、第四轴芯相对第四轴套转动时产生的摩擦力能够用于提升转轴装置所提供的扭矩,进而提升转轴装置在支撑电子设备时的稳定性。

65、在一实现方式中,第三轴套、第二连杆以及第四轴套一体成型。本方案有利于提升第二轴套组件整体结构的稳定性。

66、在一实现方式中,第三轴套设有贯穿第三轴套内外表面的第三开孔,第三开孔沿第三轴套的轴向延伸。本方案在第三轴套中设置第三开孔,有利于提升第三轴套相对第三轴芯的转动幅度。此外,第三开孔还能够增大第三轴套的弹性,减小第三轴芯与第三轴套的接触面积,进而有利于减小第三轴芯与第三轴套之间的磨损量,提升第三轴套组件的使用寿命。

67、在一实现方式中,第四轴套设有贯穿第四轴套内外表面的第四开孔,第四开孔沿第四轴套的轴向延伸。本方案在第四轴套中设置第四开孔,有利于提升第四轴套相对第四轴芯的转动幅度。此外,第四开孔还能够增大第四轴套的弹性,减小第四轴芯与第四轴套的接触面积,进而有利于减小第四轴芯与第四轴套之间的磨损量,提升第四轴套组件的使用寿命。

68、在一实现方式中,第三轴套的内表面具有第三轴套平面部,第三轴芯的外表面设有与第三轴套平面部平行的第三轴芯平面部,在闭合状态下,第三轴套平面部和第三轴芯平面部相对设置。在本实现方式中,第三轴套平面部与第三轴芯平面部相匹配,且在闭合状态下,第三轴套平面部与第三轴芯平面部均平行于基座的底部,在转轴装置处于闭合状态下,需要保持第三轴套与第三轴芯之间不发生相对转动,因此本方案设置第三轴套平面部与第三轴芯平面部,能够对第三轴套和第三轴芯在周向上进行限位,进而实现转轴装置在闭合状态下锁持。

69、在一实现方式中,第四轴套的内表面具有第四轴套平面部,第四轴芯的外表面设有与第四轴套平面部平行的第四轴芯平面部,在闭合状态下,第四轴套平面部和第四轴芯平面部相对设置。在本实现方式中,第四轴套平面部与第四轴芯平面部相匹配,且在闭合状态下,第四轴套平面部与第四轴芯平面部均平行于基座的底部,在转轴装置处于闭合状态下,需要保持第四轴套与第四轴芯之间不发生相对转动,因此本方案设置第四轴套平面部与第四轴芯平面部,能够对第四轴套和第四轴芯在周向上进行限位,进而实现转轴装置在闭合状态下锁持。

70、在一实现方式中,基座包括沿第二方向排布且间隔设置的第一支撑板和第二支撑板,第一支撑板和第二支撑板均设有第一基座滑槽和第二基座滑槽,第二转动件沿第一方向位于第一基座滑槽和第二基座滑槽之间,第二轴芯位于第一基座滑槽内且与第一基座滑槽干涉配合,第四轴芯位于第二基座滑槽内且与第二基座滑槽干涉配合。

71、在一实现方式中,第一基座滑槽和第二基座滑槽沿第一方向延伸,使得第三轴芯和第四轴芯能够相对基座沿第一方向滑动。在本实现方式中,第三轴芯和第四轴芯能够相对基座沿第一方向滑动,能够有效利用转轴装置在长度方向上的尺寸,有利于减小转轴装置的体积。

72、在一实现方式中,第一基座滑槽和第二基座滑槽沿第四方向延伸,第四方向具有沿第一方向的分量。其中第四方向与第一方向呈夹角设置且均平行于第一支撑板。在本实现方式中,第三轴芯和第四轴芯能够相对基座沿第一方向滑动,能够有效利用转轴装置在长度方向上的尺寸,有利于减小转轴装置的体积。

73、在一实现方式中,第一基座滑槽和第二基座滑槽沿弧形方向延伸,弧形方向具有沿第一方向的分量。在本实现方式中,第三轴芯和第四轴芯能够相对基座沿第一方向滑动,能够有效利用转轴装置在长度方向上的尺寸,有利于减小转轴装置的体积。

74、第二方面,本技术实施例提供一种转轴装置,所述转轴装置具有打开状态和闭合状态,所述转轴装置包括基座、承架、第一轴芯、第二轴芯和第一轴套组件。所述承架与所述基座转动连接以使得所述承架能够相对所述基座打开或者闭合。所述第一轴芯固定于所述承架。所述第二轴芯与所述基座滑动连接。所述第一轴套组件的第一端套设于所述第一轴芯且能够相对所述第一轴芯转动,所述第一轴套组件的第二端套设于所述第二轴芯且能够相对所述第二轴芯转动。所述第一轴套组件的第一端与所述第一轴芯之间干涉配合,所述第一轴套组件的第二端与所述第二轴芯之间、所述第二轴芯与所述基座之间或者所述承架与所述基座之间的至少一个干涉配合,以使得所述转轴装置在所述打开状态和所述闭合状态之间切换的过程中,所述干涉配合的位置处为所述转轴装置提供扭矩。

75、在本实现方式中,可提升转轴装置整体的扭矩,使得转轴装置能够支撑更大的电子设备或者能够在大角度下支撑电子设备,或者所支撑的电子设备确定时可减小转轴装置的体积,有利于实现电子设备整体的轻薄化设计。

76、需要说明的是,第一方面中提供的转轴装置中的任一实现方式适用于第二方面中提供的转轴装置。

77、第三方面,本技术实施例提供一种电子设备,电子设备包括设备本体、支撑件和如第一方面任意一种实现方式所述的转轴装置,所述转轴装置位于所述设备本体与所述支撑件之间,所述转轴装置中的所述承架与所述支撑件固定连接,所述转轴装置中的所述基座与所述设备本体固定连接。在所述转轴装置处于所述打开状态下,所述支撑件通过所述转轴装置相对所述设备本体打开,且所述支撑件用于支撑所述设备本体。当在电子设备中应用第一方面任意一种实现方式所述的转轴装置时,由于转轴装置提供的扭力较大,因此电子设备能够被稳定地支撑,满足电子设备大角度支撑的需求。

78、第四方面,本技术实施例提供一种壳体,所述壳体包括壳体本体、支撑件和如第一方面任意一种实现方式所述的转轴装置,所述转轴装置位于所述壳体本体与所述支撑件之间,所述转轴装置中的所述承架与所述支撑件固定连接,所述转轴装置中的所述基座与所述壳体本体固定连接。在所述转轴装置处于所述打开状态下,所述支撑件通过所述转轴装置相对所述壳体本体打开。当在壳体应用第一方面任意一种实现方式所述的转轴装置时,由于转轴装置提供的扭力较大,因此壳体能够被稳定地支撑,当壳体用于容纳功能部件时能够满足壳体大角度支撑的需求,或者当壳体所容纳的功能部件重量较大时,能够提供足够的扭力支撑壳体内的功能部件。

- 还没有人留言评论。精彩留言会获得点赞!