分体式耐磨损链轮及组装方法与流程

本发明涉及链轮,尤其涉及分体式耐磨损链轮,以及分体式耐磨损链轮的组装方法。

背景技术:

1、链轮的磨损问题主要表现为链轮牙齿形状失衡,或者链轮牙齿磨损程度不均匀,这些问题的出现会导致链条在运行时出现不稳定、噪音大以及摩擦力增大的问题,这些问题在链轮的使用过程难以避免。

2、而当链轮为分体式结构时,尤其是半轮拼接式时,还会在两个部分的连接处出现磨损,因为这个部分是链轮连接的弱点,如果连接处磨损过大导致连接松动,会使得链条滑动或脱落,造成更严重的问题。

3、基于此,设计一种连接部位耐磨,且牢固的分体式链轮是必要的。

技术实现思路

1、本发明针对现有技术存在的不足,提供了分体式耐磨损链轮及组装方法,具体技术方案如下:

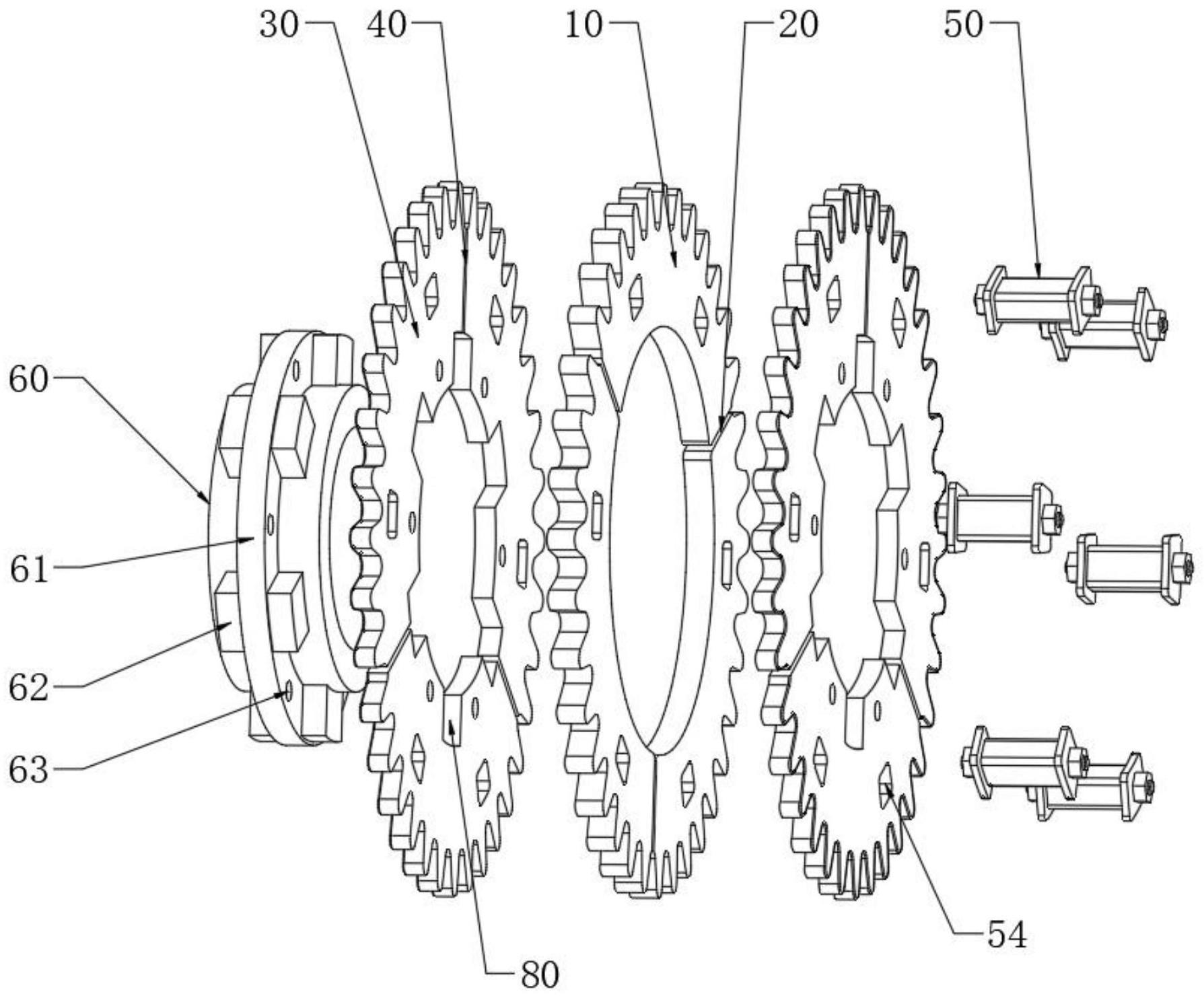

2、根据本发明的一个方面,提供了分体式耐磨损链轮,包括:

3、第一片轮和第二片轮,所述第二片轮分布在第一片轮两侧,并在位置固定后构成链轮主体;

4、所述第一片轮由尺寸相同的多片第一弧形片体拼接成环形构成,相邻的所述第一弧形片体之间具有第一拼接缝;

5、所述第二片轮由尺寸相同的多片第二弧形片体拼接成环形构成,相邻的所述第二弧形片体之间具有第二拼接缝;

6、其中,所述第一片轮和第二片轮在位置固定后,所述第一拼接缝和第二拼接缝位置错开,所述链轮主体在相邻的第一拼接缝和第二拼接缝之间的位置穿插布置有限位锁紧件,所述链轮主体的内侧安装有连接配合件。

7、为解决传统分体式链轮连接处薄弱,且磨损大的问题,故对分体式链轮做出了改进。将所述第二片轮分别设置在第一片轮两侧的方式组合构成链轮主体,而所述第一片轮由多个结构相同的第一弧形片体拼接成环形构成,同样的,所述第二片轮也是由多个结构相同的第二弧形片体拼接成环形构成,如此设置是为了方便所述第一片轮和第二片轮的组装、拆卸与配合。

8、此外,相邻所述第一弧形片体的第一拼接缝与相邻所述第二弧形片体之间的第二拼接缝位置错开,当所述链轮主体在进行传动时,所受外力分散在不同位置处的所述第一拼接缝和第二拼接缝上,即相当于分散受力,所述限位锁紧件将第一片轮和第二片轮连接构成整体,使得所述第一片轮和第二片轮的连接处连接稳固,磨损较小且不宜松散。

9、所述链轮主体的内侧与连接配合件配合,实现受力的均匀分散,当与轴连接时,所述连接配合件与轴连接,使得动力传递到所述链轮主体上带动链条,或从链条上传递到链轮主体上带动轴转动。

10、作为上述技术方案的改进,所述第一片轮的内径小于第二片轮的内径,所述链轮主体的内壁横截面上具有凹槽,所述连接配合件外壁与凹槽啮合。

11、所述第一片轮在中间位置,起到支撑和连接所述第二片轮的作用,所述第二片轮则起到主要的传动作用,因此扇形区域的面积更大以便提高受力。此外,所述链轮主体内壁上构成的凹槽是为了更好的与连接配合件装配限位,确保传动的稳定形。

12、作为上述技术方案的改进,所述第一弧形片体和第二弧形片体的数量相同,所述第一弧形片体的厚度大于第二弧形片体的总厚度。

13、所述第一弧形片体和第二弧形片体的数量相同时,所述链轮主体的结构相对更加规则,所述第一拼接缝和第二拼接缝分布也更均匀,而所述第一弧形片体的厚度大于第二弧形片体的总厚度,使得所述第二弧形片体足够应与链条接触部分的磨损。

14、优选地,所述第二弧形片体的材质为高硬度合金,如型号为m/m/的高速钢,型号为d/a的工具钢。

15、作为上述技术方案的改进,所述第一拼接缝位于第一片轮上的齿槽中间位置;所述第二拼接缝位于第二片轮上的齿槽中间位置。

16、当所述第一拼接缝和第二拼接缝位于齿槽中间位置时,所述链轮主体在与链条传动时,所述第一拼接缝和第二拼接缝位置不会与链条发生干涉,因此不容易出现磨损。若是在轮齿的中间位置,则位于所述第一拼接缝和第二拼接缝位置的轮齿则需要频繁受力,相邻的所述第一弧形片体,以及相邻的所述第二弧形片体在受力过程中容易发生相对摩擦,加速对应所述第一拼接缝和第二拼接缝位置的轮齿的磨损。

17、作为上述技术方案的改进,所述限位锁紧件包括:

18、限位销;

19、锁紧螺杆;以及

20、限位垫片;

21、其中,所述限位销穿过链轮主体上均匀分布的定位孔,所述锁紧螺杆的两端分别伸出限位销的两端部,所述锁紧螺杆对套设在锁紧螺杆两端处的限位垫片压紧或松开,实现所述链轮主体的紧固或松开。

22、所述限位销与定位孔过盈配合,因此当所述限位销插入定位孔中将第一片轮和第二片轮在位置固定,并且过盈配合本身也能实现一定程度的限位,再通过所述锁紧螺杆挤压限位垫片对第一片轮和第二片轮进一步的锁紧,实现所述链轮主体的紧固。

23、优选地,所述限位垫片完全覆盖定位孔,以便在所述锁紧螺杆挤压限位垫片时,所述限位垫片能够充分的接触第二片轮,实现对链轮主体的紧固作用。

24、同样的,松开所述锁紧螺杆,再将所述限位垫片取下,即可将所述链轮主体进行拆分。

25、作为上述技术方案的改进,所述限位销的横截面为圆形、矩形或扇形的任意一种;所述限位销与锁紧螺杆为整体式或分体式结构。

26、当然,所述限位销可以采用多种横截面结构,优选地,横截面结构为扇形,且扇形对应地圆心与所述链轮主体一致。此时,所述限位销的两侧平面与链轮主体受力方向垂直,对所述定位孔内壁没有其它分力作用。

27、而当所述限位销与锁紧螺杆为整体式时,在所述限位销的两端位置分别设置锁紧螺杆即可,采用整体式结构不会破坏所述限位销本身的结构强度,且能够好的应对所述第一片轮和第二片轮作用在限位销上的剪切力。

28、而当所述限位销与锁紧螺杆为分体式时,所述锁紧螺杆需要穿过限位销设置,因此,所述限位销和锁紧螺杆依次进行,相对而言利于装配。

29、作为上述技术方案的改进,所述链轮主体两侧壁上开设有与凹槽连同的卡槽;

30、所述连接配合件为筒状结构,圆周外壁的中部具有与凹槽啮合的限位板,所述限位板的两侧均分布有与卡槽连接的凸块;

31、所述连接配合件的两端分别伸出链轮主体的两侧壁。

32、为了避免所述链轮主体在传动过程中与连接配合件发生相对转动,故在,所述链轮主体两侧壁上开设卡槽,当所述连接配合件与链轮主体组装时,所述限位板卡入凹槽内,所述凸块卡入卡槽内。

33、传动时,所述凹槽对限位板的限位,使得所述链轮主体与连接配合件不会发生轴向窜动,所述凸块和卡槽配合,更利于所述连接配合件与链轮主体之间的动能传递,即所述凸块可以推动链轮主体,或被所述链轮主体推动。

34、作为上述技术方案的改进,所述限位板和第二弧形片体上开设有连接孔,设置在所述连接孔上的螺栓将限位板与和第二弧形片体固定。

35、所述连接孔上穿插设置有螺栓,所述螺栓将限位板和第二弧形片体全部固定,确保所述第二片轮与连接配合件连接稳定,避免所述第二片轮与连接配合件出现滑动摩擦的同时,还能进一步配合所述凸块和卡槽,实现动力传递过程受力的均匀分散。

36、根据本发明的另一个方面,还提供了分体式耐磨损链轮的组装方法,包括以下步骤:

37、步骤s100,预装配所述第二片轮:

38、在所述连接配合件两侧依次拼接第二弧形片体,并在凭借时,对应的所述第二弧形片体同过螺栓与连接配合件进行位置的初步限定;

39、步骤s200,预装配所述第一片轮:

40、将所述第一弧形片体放置在第二片轮之间,并使所述第一拼接缝和第二拼接缝位置错开,再通过所述限位锁紧件进行初步限定;

41、步骤s300,装配固定:

42、对所述第一弧形片体和第二弧形片体装配定位,并锁紧所述限位锁紧件,得到所述链轮主体;

43、再对所述链轮主体和连接配合件装配定位,并拧紧螺杆,得到分体式链轮。

44、由于所述链轮主体内壁呈u形结构的凹槽,故装配时必须与所述连接配合件配合进行,而先将所述第二弧形片体与连接配合件后,不仅不影响所述第一弧形片体的装配,还能更利于所述第一弧形片体与第二弧形片体以及连接配合件配合。之后通过装配工装进行精确定位后,即可依次拧紧所述限位锁紧件和螺栓,确保紧固时各部分对位精准。

45、在实际装配时,所述连接配合件可预先与轴连接,所述链轮主体在连接配合件上组装完成后,即实现所述分体式链轮的固定安装。

46、作为上述技术方案的改进,所述第二弧形片体的洛氏硬度值大于第一弧形片体的洛氏硬度值。

47、由于所述第二弧形片体位于第一弧形片体两侧,即处于所述分体式链轮的侧边位置,在工作时所述第二弧形片体会频繁的与链条发生摩擦,而当所述第二弧形片体的洛氏硬度值较大时,能够具有更好的强度和耐磨性。而由于所述第一弧形片体位置分体式链轮的中间位置,工作时受到的磨损较小,故可以采用洛氏硬度值相对较小的材质,以减少所述分体式链轮的造价。

48、且在实际使用时,仅需更换所述第二弧形片体即可实现分体式链轮的长寿命。

49、本发明的有益效果:

50、1、在本发明中,相邻第一弧形片体的第一拼接缝与相邻第二弧形片体之间的第二拼接缝位置错开,当链轮主体在进行传动时,所受外力分散在不同位置处的第一拼接缝和第二拼接缝上,即相当于分散受力,限位锁紧件将第一片轮和第二片轮连接构成整体,使得第一片轮和第二片轮的连接处连接稳固,磨损较小且不宜松散。

51、2、在本发明中,当第一拼接缝和第二拼接缝位于齿槽中间位置时,链轮主体在与链条传动时,第一拼接缝和第二拼接缝位置不会与链条发生干涉,因此不容易出现磨损。

52、3、在本发明中,为了避免链轮主体在传动过程中与连接配合件发生相对转动,故在,链轮主体两侧壁上开设卡槽,当连接配合件与链轮主体组装时,限位板卡入凹槽内,凸块卡入卡槽内。传动时,凹槽对限位板的限位,使得链轮主体与连接配合件不会发生轴向窜动,凸块和卡槽配合,更利于连接配合件与链轮主体之间的动能传递,即凸块可以推动链轮主体,或被链轮主体推动。

- 还没有人留言评论。精彩留言会获得点赞!