一种内置自润滑结构的金属循环器的制作方法

本发明涉及丝杆循环器,尤其涉及一种内置自润滑结构的金属循环器。

背景技术:

1、滚珠丝杠是将回转运动转化为直线运动,滚珠丝杠是工具机械和精密机械上最常使用的传动元件,其主要功能是将旋转运动转换成线性运动,同时兼具高精度、可逆性和高效率的特点。

2、现有的滚珠丝杠的滚珠在循环器中循环滚动,可以通过和丝杠的滚动接触进一步减少摩擦,循环器多是从端部设置密封环进行防尘,以避免滚珠异常磨损,但是密封环无法彻底隔绝外部灰尘,仍会造成一定程度的磨损,为此,我们提出一种内置自润滑结构的金属循环器来解决上述问题。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的问题,而提出的一种内置自润滑结构的金属循环器。

2、为了实现上述目的,本发明采用了如下技术方案:

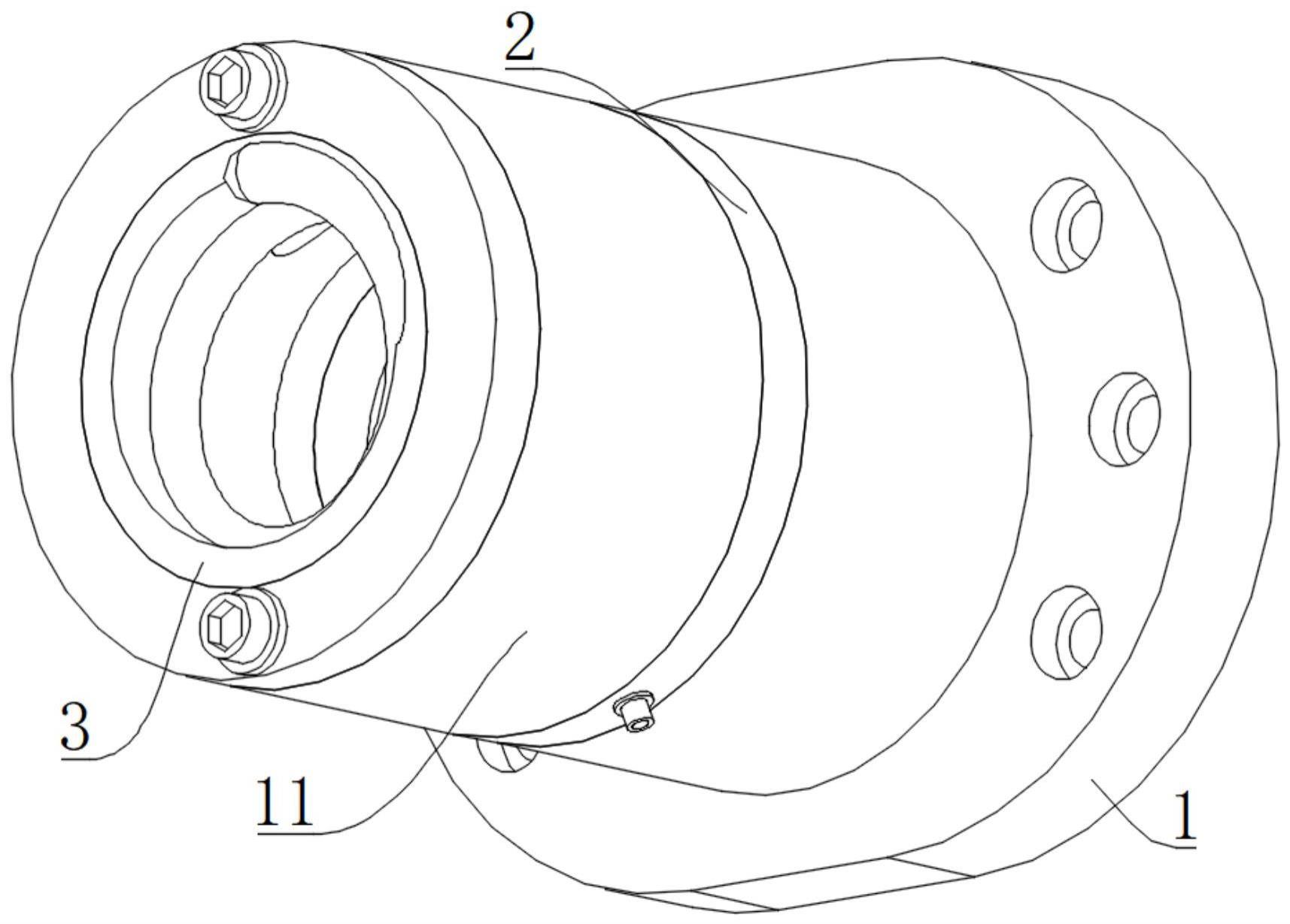

3、一种内置自润滑结构的金属循环器,包括中套,中套分体设置,中套具有同轴的主套和副套,主套和副套中部供丝杠贯穿设置;

4、润滑部,润滑部具有环形的主体,主体同轴布置在主套和副套之间,主体、主套和副套内部设置有连续的滚珠通道,滚珠通道由螺旋部、联通部和中孔组成,中孔贯穿设置在主体上,主体内置有容纳腔,容纳腔抵近中孔位置设置有出油口,容纳腔中设置气囊。

5、优选的,所述螺旋部设置在主体、主套和副套内壁,联通部将螺旋部两端与中孔串联导通。

6、优选的,所述中套侧向开口位置设置有端环,端环内径位置设置有螺旋凸起。

7、优选的,所述端环外侧套设安装有压环,压环与中套和主体之间通过穿丝组合连接。

8、优选的,所述端环位于压环与中套接缝位置设置有限位凸沿,限位凸沿靠近穿丝位置设置有与穿丝配合的豁口。

9、优选的,所述主体位于容纳腔远离出油口一端设置有油嘴,所述油嘴带有密封塞。

10、优选的,所述主体位于出油口位置设置有端架,中孔分别设置在端架和主体上,端架通过螺丝与中套装配连接。

11、优选的,所述端架靠近出油口位置设置有衬块,衬块内置有上粗下细的滑接孔,滑接孔中安装有顶珠。

12、优选的,所述顶珠与出油口之间安装有弹架,弹架靠近顶珠一端安装有抵压块。

13、优选的,所述滑接孔底端开口位于衬块位于中孔处,滑接孔底部设置为与顶珠配合的弧形面。

14、与现有技术相比,本一种内置自润滑结构的金属循环器的优点在于:

15、1、通过中套的设置,中套分段并在中缝位置安装润滑部,润滑部带有供滚珠通过的中孔,配合中套形成完整的滚珠通道,在滚珠通过中孔时,会挤压顶珠回缩,使出油口被短暂的开启,将存储在润滑部的主体中的润滑脂挤入滚珠间隙,对滚珠进行润滑,有效的中和粉尘对滚珠的磨损影响;

16、2、通过气囊的设置,气囊设置在主体容纳腔中,在从油嘴输入润滑脂时,可以通过挤压气囊溃缩蓄力容纳足量的润滑脂,并在后续顶珠被挤压时,气囊回弹趋势会保证润滑脂稳定的被挤出出油口,实现稳定的润滑,请在高强度工作时,摩擦生热会传导到气囊,使气囊内部的空气受热膨胀,进一步提高出油的挤压力度,在高温时更加快速实时的进行补充润滑。

技术特征:

1.一种内置自润滑结构的金属循环器,其特征在于,

2.根据权利要求1所述的一种内置自润滑结构的金属循环器,其特征在于,所述螺旋部(5)设置在主体(2)、主套和副套(11)内壁,联通部(51)将螺旋部(5)两端与中孔(22)串联导通。

3.根据权利要求2所述的一种内置自润滑结构的金属循环器,其特征在于,所述中套(1)侧向开口位置设置有端环(3),端环(3)内径位置设置有螺旋凸起。

4.根据权利要求3所述的一种内置自润滑结构的金属循环器,其特征在于,所述端环(3)外侧套设安装有压环(31),压环(31)与中套(1)和主体(2)之间通过穿丝(4)组合连接。

5.根据权利要求4所述的一种内置自润滑结构的金属循环器,其特征在于,所述端环(3)位于压环(31)与中套(1)接缝位置设置有限位凸沿,限位凸沿靠近穿丝(4)位置设置有与穿丝(4)配合的豁口。

6.根据权利要求1所述的一种内置自润滑结构的金属循环器,其特征在于,所述主体(2)位于容纳腔远离出油口(25)一端设置有油嘴(21),所述油嘴(21)带有密封塞。

7.根据权利要求6所述的一种内置自润滑结构的金属循环器,其特征在于,所述主体(2)位于出油口(25)位置设置有端架(23),中孔(22)分别设置在端架(23)和主体(2)上,端架(23)通过螺丝与中套(1)装配连接。

8.根据权利要求7所述的一种内置自润滑结构的金属循环器,其特征在于,所述端架(23)靠近出油口(25)位置设置有衬块(231),衬块(231)内置有上粗下细的滑接孔(232),滑接孔(232)中安装有顶珠(26)。

9.根据权利要求8所述的一种内置自润滑结构的金属循环器,其特征在于,所述顶珠(26)与出油口(25)之间安装有弹架(262),弹架(262)靠近顶珠(26)一端安装有抵压块(261)。

10.根据权利要求9所述的一种内置自润滑结构的金属循环器,其特征在于,所述滑接孔(232)底端开口位于衬块(231)位于中孔(22)处,滑接孔(232)底部设置为与顶珠(26)配合的弧形面。

技术总结

本发明属于丝杆循环器技术领域,尤其是涉及一种内置自润滑结构的金属循环器,包括中套,中套分体设置,中套具有同轴的主套和副套,主套和副套中部供丝杠贯穿设置;润滑部,润滑部具有环形的主体,主体同轴布置在主套和副套之间,主体、主套和副套内部设置有连续的滚珠通道,滚珠通道由螺旋部、联通部和中孔组成,中孔贯穿设置在主体上,主体内置有容纳腔,容纳腔抵近中孔位置设置有出油口,容纳腔中设置气囊。中套分段并在中缝位置安装润滑部,润滑部带有供滚珠通过的中孔,配合中套形成完整的滚珠通道,在滚珠通过中孔时,会挤压顶珠回缩,将存储在润滑部的主体中的润滑脂挤入滚珠间隙,有效的中和粉尘对滚珠的磨损影响。

技术研发人员:戴卫华,张敏,周勇

受保护的技术使用者:东台超德机械有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!