一种箱式变速器多点位强制润滑系统及箱式变速器的制作方法

本发明属于变速器设计,具体涉及一种箱式变速器多点位强制润滑系统及箱式变速器。

背景技术:

1、目前,传统的箱式变速器大多是通过飞溅润滑实现变速器高位齿轮副、轴承、同步器等关键零部件的润滑,但是对于中重载变速器匹配的自卸车主要使用路况为公路运输超重载、矿用作业超重载等,变速器长期工作环境为低速、爬坡、重载,飞溅润滑的效果不在明显,导致变速器的使用寿命大打折扣。基于上述不足,市场上不断地推出带强制润滑系统的变速器解决变速箱内部高故障率零部件的润滑问题,在飞溅润滑和强制润滑共同作用下,极大的改善和提升了变速器的使用寿命。

2、但是,市场上带强制润滑系统的变速器主要存在四点问题:第一、受箱式变速器结构的限制,强制润滑点位较少不能完全覆盖变速箱内部的关键零部件,比如副箱主轴轴承、二轴花键垫等;第二、对于变速器主箱关键零部件的强制润滑,油道或油管布置于上盖上,其装配效率慢且成本高,比如配油板的铆接及其成本;第三、油泵出油口和变速器主油路通过外接油管连接,外接油管存在腐蚀老化、接头松动漏油、影响产品外观及成本高;第四、外接油管在接强制冷却的情况下无法实现强制润滑功能。

技术实现思路

1、为了克服上述现有技术的缺点,本发明的目的在于提供一种箱式变速器多点位强制润滑系统及箱式变速器,主要解决变速器强制润滑点位较少、外接油管腐蚀、接头松动、漏油、接冷却无法实现强制润滑等问题。

2、为了达到上述目的,本发明采用以下技术方案予以实现:

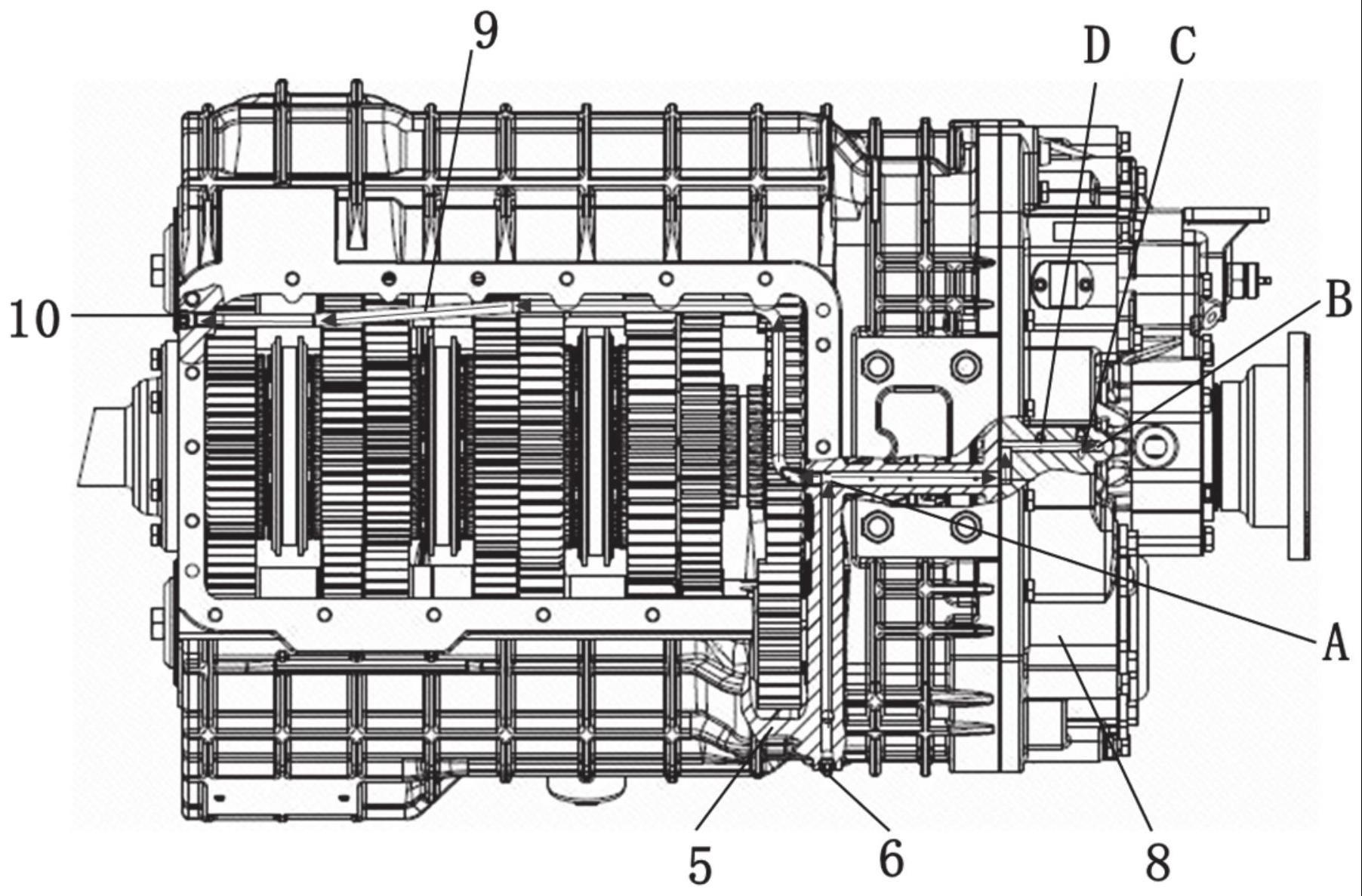

3、本发明公开了一种箱式变速器多点位强制润滑系统,包括油泵、变速器壳体、主箱油管、后盖壳体、副箱主轴、副箱主轴齿轮压板、连接油管和二轴;油泵驱动润滑油经过变速器壳体上的油道,且油道分为两路,一路通过变速器壳体内腔的主箱油管输送;另一路通过集成于变速器壳体和后盖壳体的油道向后输送,经由后盖壳体的垂向和斜向油道将润滑油液继续向前输送,润滑油液流经副箱主轴齿轮压板、副箱主轴、连接油管和二轴;且主箱油管和二轴的径向不同位置以及副箱主轴齿轮压板上均布置有润滑油孔。

4、优选地,还包括左中间轴和油泵驱动齿轮,左中间轴与油泵驱动齿轮连接用于带动油泵驱动齿轮转动,油泵驱动齿轮与油泵啮合。

5、优选地,所述变速器壳体后端隔墙处的油道通过机加工的方式连通,将油道与变速器壳体集成一体化,且变速器壳体上预留有冷却接口。

6、优选地,所述主箱油管上的润滑油孔根据各档位啮合齿轮副的位置,在径向不同角度进行布置,且主箱油管的前端是封闭的,插入变速壳体前端面的孔中,使用内六角锥形螺塞封堵,主箱油管后端插入变速壳体后端隔墙的油道中接通油路。

7、优选地,所述主箱油管后端局部设计为外凸的筋,筋的高度大于隔墙油道的直径用于防止主箱油管向后窜动。

8、优选地,所述后盖壳体与油道集成一体化,且其主轴轴承孔内侧开设有与后盖壳体的油道连通的斜孔。

9、优选地,所述副箱主轴齿轮压板,圆周方向开有环槽,径向开设有油道与副箱主轴的径向油道连通,并在两处油道相对的轴向位置后端分别开设有两处润滑油孔。

10、优选地,所述连接油管两端分别装配在二轴和副箱主轴的端面油管放置孔中,连通二轴和副箱主轴。

11、优选地,所述二轴内部中空且贯通,二轴上润滑油孔的位置分别对应于二轴上的关键零部件,包括多个花键垫及多个主箱同步器。

12、本发明还公开了一种箱式变速器,包括上述任意一项所述的箱式变速器多点位强制润滑系统。

13、与现有技术相比,本发明具有以下有益效果:

14、本发明所公开的一种箱式变速器多点位强制润滑系统,利用集成式油道和油管两种方案布局整箱的润滑油路,壳体内部空间使用率高、结构简单紧凑、油道加工方便、油管装配简单、成本低;该强制润滑系统布置34个润滑点位基本覆盖了变速器的所有关键零部件的强制润滑,可有效提升变速器的可靠性和使用寿命。

15、进一步地,该强制润滑系统所述的变速器壳体,利用变速器壳体的结构特点,将润滑油道与变速器壳体集成一体式设计,在变速器壳体后端隔墙处油道通过机加工的方式连通,油道与壳体集成一体式设计避免了使用外接油管腐蚀、接头松动、漏油的风险,极大的提高了总成产品的可靠性。

16、进一步地,该强制润滑系统所述的变速器壳体,预留冷却接口,根据主机厂和客户需求可以实现不接冷却和接冷却两种状态下的强制润滑功能,这两种功能的实现,只需在预留的冷却接口处机加工导通接口,其优势在于两种功能的变速器壳体共用毛坯,极大的节省了成本,同时方便于主机厂和客户对该功能的选配。

17、进一步地,该强制润滑系统所述的主箱油管,考虑变速器壳体内部的有效空间、上盖总成装配、主箱油管的装配等其它零部件的干涉问题,对主箱油管的走向做了专门的布置;为了精准喷射右上中间轴各档位齿轮啮合副,主箱油管上的润滑油孔根据各档位啮合齿轮副的位置,在径向不同角度布置润滑小孔;主箱油管的前端是封闭的,并插入变速壳体前端面的孔中,并使用内六角锥形螺塞封堵,防止该位置渗漏油及主箱油管向前窜动;主箱油管后端插入变速壳体后端隔墙的油道中接通油路,在距离主箱油管后端一定距离的位置,油管局部设计为外凸的筋,筋的高度大于隔墙油道的直径,可防止主箱油管向后窜动;油管前端和后端的插入位置不在同一水平面,可约束油管转动;该油管的设计充分利用了变速器壳体内腔的有效空间,结构更为紧凑,装配和拆卸简单。

18、进一步地,该强制润滑系统所述的后盖壳体,利用其结构特点,将润滑油道与后盖壳体集成一体式设计,在需要润滑的关键零部件位置,油道径向方向机加工对应的润滑油孔;在后盖壳体的主轴轴承孔内侧,机加工一斜孔与后盖壳体的油道连通,该斜孔的目的是将润滑油液引流道副箱主轴及二轴;

19、进一步地,该强制润滑系统所述的副箱主轴齿轮压板,圆周方向开有环槽,其目的是集油,径向机加工两处油道,并在两处油道相对的轴向位置后端分别机加工两处润滑油孔,从而实现副箱主轴轴承的强制润滑。

20、进一步地,该强制润滑系统所述的副箱主轴,在其前端面沿轴向中心机加工φ11的油道,在φ11的油道底部径向方向机加工一油道,使其连通副箱主轴齿轮压板的径向油道;

21、进一步地,该强制润滑系统所述的连接油管,主要连接二轴和副箱主轴,导通润滑油液的目的,连接油管两端分别装配与二轴和副箱主轴的端面油管放置孔中,两轴的端面油管放置孔孔口分别机加工较大的倒角,其主要目的是起导向作用,便于连接油管的装配,并防止后盖总成装配过程下落时压坏连接油管。

22、进一步地,该强制润滑系统所述的二轴,在其后端面沿轴向中心机加工φ11的贯通油道,考虑到径向润滑油孔对于二轴强度的影响,在二轴径向180°方向不同位置布置多个润滑油孔,润滑油孔的位置分别对应于二轴上的关键零部件,包括多个花键垫、多处同步器摩擦副等,二轴前端油道贯通,润滑油液流至该位置可以实现二轴轴头滚针轴承的润滑。

23、进一步地,整个强制润滑系统油道和油管处的润滑油孔内径大小,遵从两个原则:第一按照润滑油液的流经顺序润滑油孔前小后大,第二重要零部件或风险较大的零部件其对应位置的润滑油孔内径大于其他位置,遵从上述原则可保证整个油路内部润滑油压力均能满足喷淋要求,避免油路的后部因压力不足导致润滑油不能强制喷淋。

- 还没有人留言评论。精彩留言会获得点赞!