风电齿轮箱润滑油冷却结构以及冷却系统的制作方法

本发明涉及风电齿轮箱润滑油冷却的,具体而言,涉及风电齿轮箱润滑油冷却结构以及冷却系统。

背景技术:

1、风力发电机组齿轮箱(简称为风电齿轮箱)运行时产生大量的热量,需要采用润滑油冷却系统对风电齿轮箱放入润滑油进行冷却以保证风力发电机组正常、稳定持续运转。

2、目前,陆上机型润滑油冷却系统的风冷散热器基本都是安装在风机机舱内部。但是随着风力发电机组兆瓦等级越来越大,风电齿轮箱的体积也随之增大,对散热需求量也增大,使得风冷散热器体积也增大,造成风机机舱内部维护空间不足,而将风机机舱增加又会影响风机机舱的运输,使风机机舱生产成本增加。如果将整个风冷散热器置于风机机舱外,又无法满足寒冷地区正常使用。

技术实现思路

1、本发明的主要目的在于提供风电齿轮箱润滑油冷却结构以及冷却系统,以解决现有技术中风电齿轮箱的体积增大而产生的风机机舱内部维护空间不足、影响风机机舱的运输、风机机舱生产成本增加的技术问题。

2、为了实现上述目的,根据本发明的第一个方面,提供了风电齿轮箱润滑油冷却结构,技术方案如下:

3、风电齿轮箱润滑油冷却结构,包括:换热器,所述换热器设于风力发电机的机舱内;第一导风通道,所述第一导风通道连接换热器的风冷通道和机舱盖板内侧;所述机舱盖板上设有与第一导风通道适配的通孔;风机,所述风机设于机舱外,所述风机牵引风介质依次穿过换热器的风冷通道、第一导风通道和机舱盖板上的通孔后排出至机舱外。

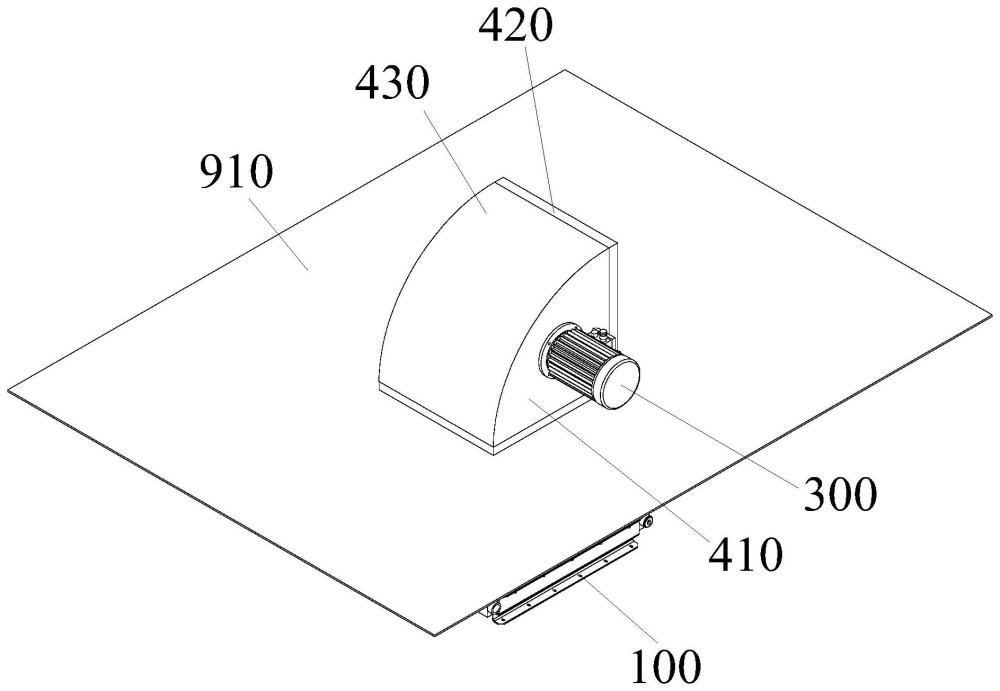

4、作为上述的风电齿轮箱润滑油冷却结构的进一步改进:所述换热器为板翅式换热器;所述风机为离心风机;还包括第二导风通道,所述第二导风通道设于机舱盖板外侧外并通过所述通孔与第一导风通道连通,所述风机安装于第二导风通道上,所述第二导风通道上设有出风口,所述风机牵引风介质依次穿过换热器的风冷通道、第一导风通道、机舱盖板上的通孔、第二导风通道和出风口后排出至机舱外。

5、作为上述的风电齿轮箱润滑油冷却结构的进一步改进:所述第二导风通道包括:

6、第一竖板,所述第一竖板为两个且间隔设置,所述第一竖板的底部与机舱盖板外侧连接,所述第一竖板的安装方向与风力发电机组迎风方向平行,所述第一竖板具有竖边以及从机舱盖板延伸至竖边顶部的弧形边;

7、第二竖板,所述第二竖板的底部与机舱盖板外侧连接,所述第二竖板的两个竖边分别连接所述两个第一竖板的竖边,所述第一竖板的安装方向与风力发电机组迎风方向垂直;所述出风口设于第二竖板上;

8、弧形板,所述弧形板的与风力发电机组迎风方向平行的两个弧形边分别与两个第一竖板的弧形边连接,与风力发电机组迎风方向平行的两个水平边分别与机舱盖板和第二竖板的上部水平边连接。

9、作为上述的风电齿轮箱润滑油冷却结构的进一步改进:所述弧形板与第二竖板的连接处的切线与风力发电机组迎风方向平行;所述风机安装于第一竖板上。

10、作为上述的风电齿轮箱润滑油冷却结构的进一步改进:还包括防止雨水从出风口进入第二导风通道并对出风口排出的风介质进行导向的第三导风通道。

11、作为上述的风电齿轮箱润滑油冷却结构的进一步改进:第三导风通道包括:挡水板,所述挡水板水平设置;加强板,所述加强板的竖边与第一竖板的竖边连接,所述加强板的上部水平边与挡水板连接。

12、为了实现上述目的,根据本发明的第二个方面,提供了风电齿轮箱润滑油冷却系统,技术方案如下:

13、风电齿轮箱润滑油冷却系统,包括上述第一方面所述的风电齿轮箱润滑油冷却结构,风电齿轮箱的润滑油经换热器冷却后流回风电齿轮箱。

14、作为上述的风电齿轮箱润滑油冷却系统的进一步改进:还包括:供油装置,所述供油装置与风电齿轮箱的出油口连接;换向阀,所述换向阀设于供油装置的输出端并控制润滑油的流动方向;所述流动方向为流回风电齿轮箱或流入换热器。

15、作为上述的风电齿轮箱润滑油冷却系统的进一步改进:还包括溢流阀,所述溢流阀设于供油装置和风电齿轮箱之间。

16、作为上述的风电齿轮箱润滑油冷却系统的进一步改进:所述供油装置包括电机、钟形罩、联轴器和齿轮泵组成;所述换向阀为温控换向阀。

17、本发明的风电齿轮箱润滑油冷却结构的结构简单,设计巧妙,通过将现有的风电齿轮箱润滑油冷却用的风冷散热器结构由原来的整体式结构优化成“换热器+第一导风通道+机舱顶盖+风机”的组合模式,可以降低机舱高度,方便整机运输和维护,降低生产成本,有效解决了现有技术中风电齿轮箱的体积增大而产生的风机机舱内部维护空间不足、影响风机机舱的运输、风机机舱生产成本增加的技术问题,具有极强实用性。

18、采用上述风电齿轮箱润滑油冷却结构的冷却系统,除了具有上述的优点之外,还可以进一步具有较大的操作弹性,能够针对润滑油的温度适应性调整润滑油的流向和流量以及根据系统压力适应性调整润滑油的流向,从而使润滑油温度和系统压力始终维持在安全范围,从而保证风力发电机组正常、稳定持续运转。

19、下面结合附图和具体实施方式对本发明做进一步的说明。本发明附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.风电齿轮箱润滑油冷却结构,其特征在于:包括:

2.如权利要求1所述的风电齿轮箱润滑油冷却结构,其特征在于:

3.如权利要求2所述的风电齿轮箱润滑油冷却结构,其特征在于:所述第二导风通道(400)包括:

4.如权利要求3所述的风电齿轮箱润滑油冷却结构,其特征在于:所述弧形板(430)与第二竖板(420)的连接处的切线与风力发电机组迎风方向平行;所述风机(300)安装于第一竖板(410)上。

5.如权利要求4所述的风电齿轮箱润滑油冷却结构,其特征在于:还包括防止雨水从出风口进入第二导风通道(400)并对出风口排出的风介质进行导向的第三导风通道(500)。

6.如权利要求5所述的风电齿轮箱润滑油冷却结构,其特征在于:第三导风通道(500)包括:

7.风电齿轮箱润滑油冷却系统,其特征在于:包括权利要求1-6之一所述的风电齿轮箱润滑油冷却结构,风电齿轮箱(920)的润滑油经换热器(100)冷却后流回风电齿轮箱(920)。

8.如权利要求7所述的风电齿轮箱润滑油冷却系统,其特征在于:还包括:

9.如权利要求8所述的风电齿轮箱润滑油冷却系统,其特征在于:还包括溢流阀(800),所述溢流阀(800)设于供油装置(600)和风电齿轮箱(920)之间。

10.如权利要求8所述的风电齿轮箱润滑油冷却系统,其特征在于:所述供油装置(600)包括电机、钟形罩、联轴器和齿轮泵组成;所述换向阀(700)为温控换向阀。

技术总结

本发明公开了风电齿轮箱润滑油冷却结构以及冷却系统,解决了现有技术中风电齿轮箱的体积增大而产生的风机机舱内部维护空间不足、影响风机机舱的运输、风机机舱生产成本增加的技术问题。风电齿轮箱润滑油冷却结构包括:换热器,所述换热器设于风力发电机的机舱内;第一导风通道,所述第一导风通道连接换热器的风冷通道和机舱盖板内侧;所述机舱盖板上设有与第一导风通道适配的通孔;风机,所述风机设于机舱外,所述风机牵引风介质依次穿过换热器的风冷通道、第一导风通道和机舱盖板上的通孔后排出至机舱外。风电齿轮箱润滑油冷却系统包括上述的风电齿轮箱润滑油冷却结构,风电齿轮箱的润滑油经换热器冷却后流回风电齿轮箱。

技术研发人员:谢勇,艾文峰,陈春,王伟

受保护的技术使用者:南京孚奥智能技术有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!