一种基于甩油盘的稀油润滑轴承体的制作方法

本发明涉及稀油润滑轴承体,尤其涉及一种基于甩油盘的稀油润滑轴承体。

背景技术:

1、目前,化工泵的稀油润滑轴承体通常采用甩油环的结构,其主要依靠甩油环搅动油池,使油池温度达到均匀。对于轻载或单列轴承,这种结构的稀油润滑轴承体基本可以满足其轴承散热的要求,但对于在重载轴承,由于其冲击和载荷比较大、输送介质温度高且有粉尘,传统的稀油润滑轴承体很难满足其轴承散热的要求。在重载时轴承体一般会采用双列角接触球轴承的结构,甩油环溅起的油不能充分润滑内侧轴承室的轴承,导致轴承温度偏高,甚至出现烧毁轴承的情况,影响化工泵的可靠性和安全性。

2、原轴承体防尘盖为盘状,其固定在泵轴上高速旋转,其与轴承压盖设计有轴向迷宫密封,以起到防尘作用。但防尘盖安装时的间隙尺寸不便于控制,间隙太小了会造成防尘盖和轴承压盖磨损,间隙太大会导致粉尘进入轴承体,污染润滑油。

技术实现思路

1、本发明的目的在于解决现有稀油润滑轴承体中甩油环溅起的油不能充分润滑内侧轴承室的轴承,导致轴承温度偏高甚至出现轴承烧毁的技术问题,以及防尘盖与轴承压盖之间轴向密封导致的安装时间隙尺寸不便于控制的技术问题,而提供一种基于甩油盘的稀油润滑轴承体。

2、为了实现上述目的,本发明提供的技术解决方案如下:

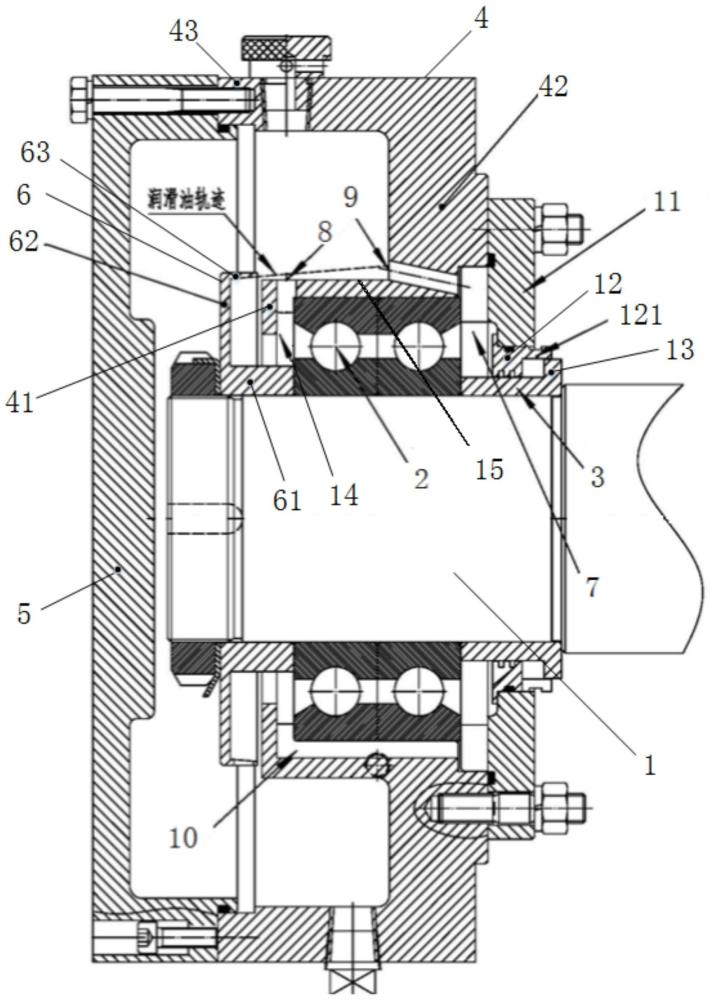

3、一种基于甩油盘的稀油润滑轴承体,包括泵轴、轴承、轴套、轴承体、回油槽、轴承压盖以及端盖;所述轴承与轴套均套设在泵轴上,轴套用于轴承的轴向定位;所述轴承体包括套设在轴承外圈外侧的端套、同轴设置在端套外侧且与端盖相连的外护圈、连接端套和外护圈的连接件;所述轴承的两侧分别设置有内侧轴承室和外侧轴承室;所述回油槽设置在轴承体的最下方;所述轴承压盖固定在轴承体和内侧轴承室靠近泵体的一端,用于固定轴承的位置;所述端盖安装在轴承体远离泵体的一端,用于封闭轴承腔;其特殊之处在于,还包括甩油盘;甩油盘包括套设在泵轴外端上的内环套、与内环套垂直的法兰状盘体、设置在盘体外沿且向泵轴内端延伸的外环套;所述轴承体的顶部开设有外侧进油孔和内侧进油孔;外侧进油孔垂直设置在端套最上方且与外侧轴承室相通,内侧进油孔斜向设置在端套与连接件相接处最上方且与内侧轴承室相通;

4、所述甩油盘的外环套内侧面为斜面,用于接收回油槽中的润滑油并通过离心力将其甩至外侧进油孔和内侧进油孔之间的区域,使其在重力作用下进入外侧进油孔和内侧进油孔中。

5、进一步地,还包括设置在轴承压盖上的防尘盖、设置在轴套一端的防尘凸台;防尘盖上设置有位于防尘凸台外侧的防尘环;

6、所述防尘环内侧面与防尘凸台外侧面之间构成径向防尘间隙;

7、所述防尘盖内侧环面与轴套外侧面之间形成动密封。

8、进一步地,所述端套最上方设置有接油平面;

9、所述外侧进油孔的上方开口于接油平面;所述内侧进油孔的上方开口的最下端与接油平面平齐。

10、进一步地,所述轴承体的下方两侧分别设置有回油孔。

11、进一步地,所述轴承为双列轴承。

12、进一步地,所述外环套的内侧壁与内环套之间的夹角θ小于10°且大于5°。

13、进一步地,所述外环套的内侧壁与内环套之间的夹角θ=arctan(h/l)+1.5°,l表示甩油盘出油口到进油孔之间的水平距离,h表示进油孔到接油平面的高度。

14、本发明相比于现有技术的有益效果如下:

15、1、相比于传统的设计为甩油环的稀油润滑轴承体,本发明提供的一种基于甩油盘的稀油润滑轴承体,通过甩油盘结构替换了传统的甩油环,并将甩油盘的外环套内侧面设计为斜面,同时在轴承体的顶部除了常规的外侧进油孔外又单独开设了内侧进油孔,内侧进油孔斜向设置在端套与连接件相接处最上方且与内侧轴承室相通,甩油盘通过斜面将润滑油甩至外侧进油孔和内侧进油之间的区域上,进而通过外侧进油孔和内侧进油孔进入内侧轴承室和外侧轴承室中,一方面保证了内外轴承室润滑油的动态平衡,有效降低了轴承温度,使所在泵可以承受较大的载荷,适应泵输送高温介质的能力,另一方面运行可靠性高,降低了轴承的故障率,可以广泛应用在各类轴承体中。

16、2、本发明提供的一种基于甩油盘的稀油润滑轴承体,将传统的防尘盖与轴承压盖之间的轴向密封形式改为径向密封结构,在轴套一端设置防尘凸台,并在防尘盖上设置位于防尘凸台外侧的防尘环,防尘环内侧面与防尘凸台外侧面之间构成径向防尘间隙,防尘盖内侧环面与轴套外侧面之间形成动密封,本发明的径向密封结构一方面由于径向防尘间隙尺寸容易控制,降低了装配难度,不会因为安装问题导致密封间隙出现偏差,进而导致密封失效,另一方面大大提高了防尘效果,有效阻止了颗粒物进入轴承体中。

17、3、本发明提供的一种基于甩油盘的稀油润滑轴承体,在承套最上方设置有接油平面,外侧进油孔的上方开口于接油平面内侧进油孔的上方开口的最下端与接油平面平齐,可以和甩油盘配合,使甩油盘甩至接油平面上的润滑油顺利进入外侧进油孔和内侧进油孔中。

18、4、本发明提供的一种基于甩油盘的稀油润滑轴承体,在轴承体的下方两侧分别设置回油孔,回油孔与回油槽配合,进一步保证了润滑油的回流。

19、5、本发明提供的一种基于甩油盘的稀油润滑轴承体,将外环套的内侧壁与内环套之间的夹角θ设计为θ=arctan(h/l)+1.5°,甩油盘可以将一部分润滑油直接甩入内侧进油孔中,另外一部分润滑油甩至外侧进油孔和内侧进油孔之间的接油平面上,再通过接油平面分别进入外侧进油孔和内侧进油孔中,避免了内侧轴承室中润滑油较少的问题,保证了内侧轴承室中轴承的润滑效果。

技术特征:

1.一种基于甩油盘的稀油润滑轴承体,包括轴承(2)、轴套(3)、轴承体(4)、回油槽(10)、轴承压盖(11)以及端盖(5);所述轴承(2)与轴套(3)均套设在泵轴(1)上,轴套(3)用于轴承(2)的轴向定位;所述轴承体(4)包括套设在轴承(2)外圈外侧的端套(41)、同轴设置在端套(41)外侧且与端盖(5)相连的外护圈(43)、连接端套(41)和外护圈(43)的连接件(42);所述轴承(2)的两侧分别设置有内侧轴承室(7)和外侧轴承室(14);所述回油槽(10)设置在轴承体(4)的最下方;所述轴承压盖(11)固定在轴承体(4)和内侧轴承室(7)靠近泵体的一端,用于固定轴承(2)的位置;所述端盖(5)安装在轴承体(4)远离泵体的一端,用于封闭轴承腔;

2.根据权利要求1所述的一种基于甩油盘的稀油润滑轴承体,其特征在于:

3.根据权利要求1或2所述的一种基于甩油盘的稀油润滑轴承体,其特征在于:

4.根据权利要求3所述的一种基于甩油盘的稀油润滑轴承体,其特征在于:

5.根据权利要求4所述的一种基于甩油盘的稀油润滑轴承体,其特征在于:

6.根据权利要求5所述的一种基于甩油盘的稀油润滑轴承体,其特征在于:所述外环套(63)的内侧壁与内环套(61)之间的夹角θ小于10°且大于5°。

7.根据权利要求5所述的一种基于甩油盘的稀油润滑轴承体,其特征在于:

技术总结

本发明提供了一种基于甩油盘的稀油润滑轴承体,用于解决现有稀油润滑轴承体中甩油环溅起的油不能充分润滑内侧轴承室的轴承,导致轴承温度偏高甚至出现轴承烧毁的技术问题,以及防尘盖与轴承压盖之间轴向密封导致的安装时间隙尺寸不便于控制的技术问题。本发明的稀油润滑轴承体,通过甩油盘替换了传统的甩油环,并将甩油盘的外环套内侧面设计为斜面,同时在轴承体的顶部又开设了内侧进油孔,内侧进油孔斜向设置在端套与连接件相接处最上方且与内侧轴承室相通,甩油盘通过斜面将润滑油甩至外侧进油孔和内侧进油之间的区域上,进而通过外侧进油孔和内侧进油孔进入内侧轴承室和外侧轴承室中,保证了内外轴承的润滑效果。

技术研发人员:张高正,马玉琴,杨沛,王继堂,刘金龙,余锦龙,李凯莉

受保护的技术使用者:西安航天泵业有限公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!