一种高速激光熔覆技术制备的复合单管及其制备工艺的制作方法

本发明涉及管道输送,具体涉及一种高速激光熔覆技术制备的复合单管及其制备工艺。

背景技术:

1、经过多年的发展,结合我国经济技术水平和城市生活垃圾的特点,形成了以机械炉排焚烧炉和循环流化床焚烧炉为主要垃圾焚烧发电炉型的现状。与常规燃煤锅炉相比,城市生活垃圾焚烧炉燃料中含有大量的塑料、轮胎等,成分复杂多变,焚烧时产生的高温烟气中含有各种酸性气体、盐类蒸气,因此,垃圾焚烧锅炉的管道相比普通的燃煤锅炉管道,除了需要具有耐高温、密封性较好的特点之外,还需要一定的耐腐蚀能力,一般会涂覆耐腐蚀涂层。

2、现有的垃圾焚烧锅炉的管道一般是直接对合金管的内壁喷涂防腐蚀涂层,且将喷涂后的多根合金管拼接而成,具有一定的耐腐蚀能力,但由于垃圾焚烧时温度较高,通过防腐蚀胶涂覆的防腐蚀涂层容易老化脱落,导致管道的耐腐蚀能力下降。

3、高速激光熔覆是利用高能激光束将金属粉末流在空中熔化,同时也将基体熔化形成熔池,熔化的粉末和熔化的基体结合后,冷却形成冶金结合的涂层,多用于金属与合金的制造加工,具有加工精度高、后续加工成本低、可减少工件形变的优点,且通过高速激光熔覆在合金表面熔覆的涂层对合金具有较好的附着能力,不容易脱落。

4、因此,本发明提供了一种高速激光熔覆技术制备的复合单管及其制备工艺,以解决现有技术的不足。

技术实现思路

1、因此,本发明的目的在于提供一种高速激光熔覆技术制备的复合单管及其制备工艺。

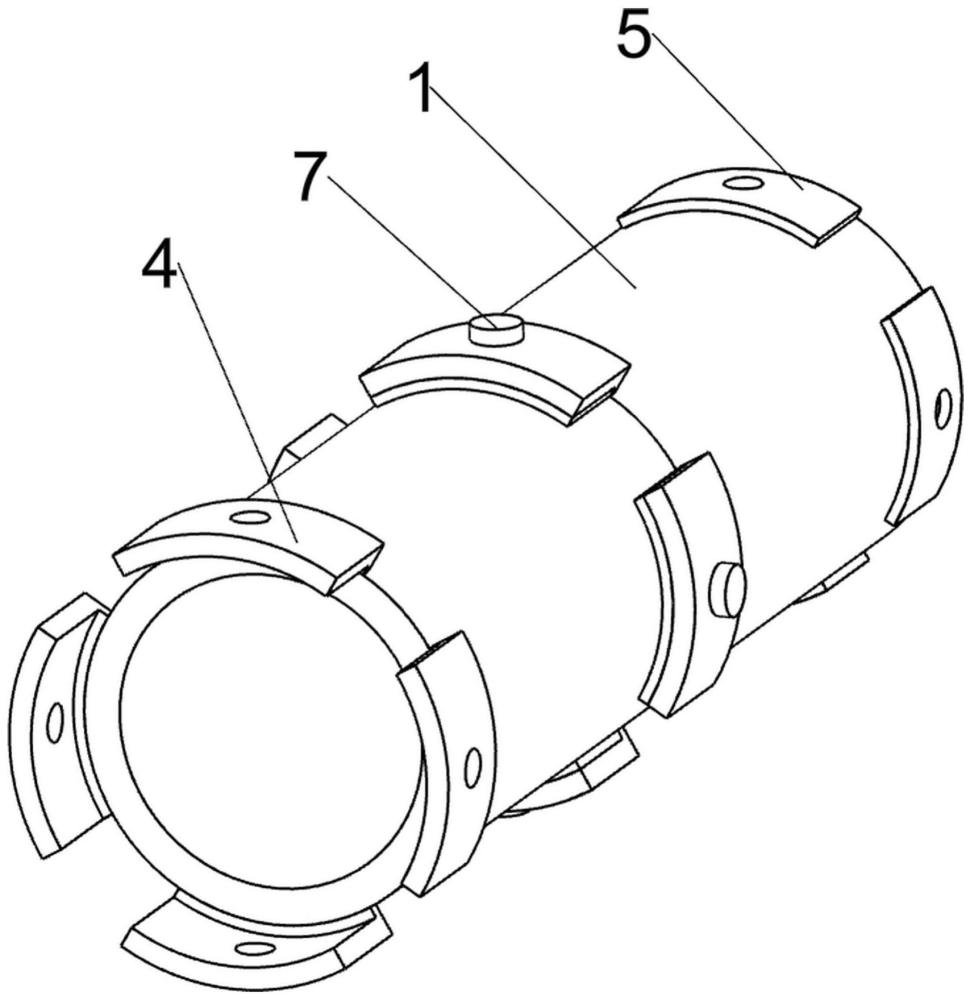

2、一种高速激光熔覆技术制备的复合单管,复合单管包括有低碳钢基管、镍基耐腐蚀熔覆层、缓蚀涂层、接合外件、接合内件、缓蚀密封填料和紧固件,复合单管以低碳钢基管为主体,低碳钢基管内层通过高速激光熔覆装置熔覆有镍基耐腐蚀熔覆层,低碳钢基管外层涂覆有缓蚀涂层,低碳钢基管前侧连接有接合外件,低碳钢基管后侧连接有接合内件,一根低碳钢基管的接合外件与另一根低碳钢基管的接合内件之间栓接有紧固件,接合外件的上侧与接合内件的下侧均涂覆有缓蚀密封填料。

3、一种高速激光熔覆技术制备的复合单管的制备工艺,用于制造一种高速激光熔覆技术制备的复合单管,具体包括以下步骤:

4、s1:对低碳钢基管进行前处理

5、将低碳钢基管置于除锈机中,通过抛丸进行除锈1-2次,随后用浸泡酒精的棉布擦拭低碳钢基管,直至低碳钢基管外壁与内壁无锈迹;

6、s2:对熔覆层粉末进行固溶处理并向熔覆层粉末中加入y2o3陶瓷颗粒

7、将熔覆层粉末进行固溶处理,随后水浴冷却,并向处理后的熔覆层粉末中加入y2o3陶瓷颗粒,并通过搅拌机混匀,得到混合熔覆粉末;

8、s3:对低碳钢基管内侧熔覆镍基耐腐蚀熔覆层

9、将低碳钢基管夹持于高速激光熔覆装置的待熔覆区域,再将混合熔覆粉末放入送粉装置中的转动粉盘中,通过粉盘转动将混合熔覆粉末输送至熔覆头中,设置高速激光熔覆功率为4-4.5kw,扫描速度为80-85m/min,并向高速激光熔覆装置中持续通入氩气,使氩气充在低碳钢基管内部作为保护气体,启动高速激光熔覆装置,移动臂带动熔覆头在低碳钢基管内部从左向右移动,同时车床带动低碳钢基管转动,使得熔覆头在低碳钢基管内侧熔覆镍基耐腐蚀熔覆层;

10、s4:对低碳钢基管进行抛光和后处理

11、熔覆结束后,向高速激光熔覆装置中持续通入压缩空气,将内侧熔覆有镍基耐腐蚀熔覆层的低碳钢基管冷却至室温,将内侧熔覆有镍基耐腐蚀熔覆层的低碳钢基管置于抛光机上,抛杆伸入管内带动砂轮高速转动抛光,在防腐蚀单管外壁涂覆缓蚀剂,再放置在室温环境下风干30-60min,在防腐蚀单管外壁得到缓蚀涂层,最后用沾有酒精的湿布擦拭表面除屑,得到防腐蚀单管;

12、s5:在防腐蚀单管接合处涂覆缓蚀密封填料

13、在防腐蚀单管表面涂覆缓蚀剂,在防腐蚀单管外壁得到缓蚀涂层,通过紧固件固定接合外件和接合内件,再将缓蚀密封填料填充在防腐蚀单管的接合外件和接合内件之间,得到复合单管。

14、进一步地,步骤s2对熔覆层粉末进行固溶处理并向熔覆层粉末中加入y2o3陶瓷颗粒,具体包括以下步骤:

15、s2.1:将熔覆层粉末置于100-120℃环境下,进行固溶处理1-1.5h,随后水浴冷却,直至降温至室温;

16、s2.2:将固溶处理后的熔覆层粉末置于720-750℃环境下,保温8-9h,再随炉冷却至620-650℃,保温7-8h,再放置在空气中直至冷却至室温;

17、s2.3:向处理后的熔覆层粉末中加入y2o3陶瓷颗粒,并通过搅拌机以50-100r/min的速度搅拌3-5min混匀,得到混合熔覆粉末。

18、进一步地,步骤s4对低碳钢基管进行抛光和后处理,具体包括以下步骤:

19、s4.1:向高速激光熔覆装置中持续通入0.4-0.6mpa的压缩空气,持续2-5min,将内侧熔覆有镍基耐腐蚀熔覆层的低碳钢基管冷却至室温;

20、s4.2:将内侧熔覆有镍基耐腐蚀熔覆层的低碳钢基管置于抛光机上,抛杆伸入内侧熔覆有镍基耐腐蚀熔覆层的低碳钢基管内带动砂轮以2000-4000r/min的速度高速转动抛光,先用60-80目的砂轮粗抛5-10min,再将砂轮依次换成100-200目、200-300目、300-400目,分别精抛5-10min,最后用沾有酒精的湿布擦拭表面除屑,得到耐腐蚀单管。

21、进一步地,步骤s5在防腐蚀单管接合处涂覆缓蚀密封填料,具体包括以下步骤:

22、s5.1:称取一定量的硅酸钠,50-60℃恒温条件下,边搅拌边加入质量比为1:2-2.5的ba、pam及占体系总体积为0.4-0.6%的硅烷偶联剂,得到缓蚀密封填料;

23、s5.2:将得到的缓蚀密封填料涂覆在防腐蚀单管的接合外件的上侧和接合内件的下侧,并通过紧固件固定接合外件和接合内件,得到复合单管。

24、进一步地,步骤s2中的熔覆层粉末为50-70%的镍、10-25%的铬、5-20%的钼、1-2.5%的钴、0.1-0.6%的硅、6-10%的钨、3-10%的铁、0.1-2%的碳和3.5-6%的铌混合组成的合金颗粒粉碎后制成的粉末。

25、进一步地,步骤s4中的缓蚀剂为环氧树脂防腐蚀涂料。

26、进一步地,步骤s5中的硅烷偶联剂为乙烯基三(2-甲氧基乙氧基)硅烷。

27、有益效果是:1、本发明在制备的复合单管通过高速激光熔覆技术在钢基管的内壁涂覆了一层镍基耐腐蚀涂层,镍基合金颗粒具有良好的润湿性、耐腐蚀性、高温自润滑作用和与钢基管较为接近的热膨胀系数,而在镍基合金颗粒中掺杂一定的铬元素,使得熔覆层具有一定的氧化、钝化作用,进一步提高了合金的耐腐蚀,并且性价比较高,节省了生产成本的同时提高了产品质量。

28、2、本发明在镍基合金颗粒中添加了y2o3陶瓷颗粒,y2o3陶瓷颗粒具有较好的耐磨性能,并且加入镍基合金颗粒中不会产生性质冲突,用于进一步提高镍基耐腐蚀涂层的耐磨性能和本发明的产品质量。

29、3、本发明通过在钢基管外壁表面涂覆缓蚀剂,缓蚀剂为环氧树脂防腐蚀涂料,环氧树脂对金属的附着力较强,且涂布在金属表面会形成一层膜,能够防止水分的渗透,具有较好的防腐蚀效果。

30、4、本发明通过紧固件将接合外件和接合内件固定,使得两根单管可以接合固定在一起,用于搭建垃圾焚烧时的锅炉管道,并且在接合外件与接合内件之间填有缓蚀密封填料,缓释密封填料将接合外件与接合内件之间的缝隙填满,并具有一定的防腐蚀作用,防止本发明制备的复合单管组装成管道后在接合处出现缝隙,从而防止在垃圾焚烧时产生的气体进入缝隙处产生泄露,保证了管道密封性的同时也提高的管道的耐腐蚀性能。

- 还没有人留言评论。精彩留言会获得点赞!