一种密封部件、机械设备及压缩空气储能系统的制作方法

本发明涉及密封,尤其涉及一种密封部件、机械设备及压缩空气储能系统。

背景技术:

1、几乎所有的机械设备均需使用密封部件。在实现本发明的过程中,发明人发现现有技术中至少存在如下问题:

2、机械设备包括转子,转子即转动部件,其上包括轴及随轴转动的其他部件,例如,叶片、叶轮等。在机械设备中,转子与机械设备的箱体之间需使用动密封,但是目前大部分的动密封部件存在密封效果不好的问题,尤其是箱体内外有压力差的大型机械设备,其密封泄漏问题一直是本领域技术人员亟待解决的问题。目前为了解决密封部件处的泄漏问题,本领域技术人员不得不增加检修次数,减小机械设备的连续运行时间,或者人为缩短密封部件的使用寿命,尤其是针对箱体内外有压力差的大型机械设备,上述现象更为明显。

3、基于此,如何提高大型机械设备的密封效果,尤其是提高箱体内外有压力差、待密封处存在相对转动的大型机械设备的密封效果,是本领域技术人员亟待解决的技术问题。

技术实现思路

1、本发明的目的在于提供一种密封效果好的密封部件。

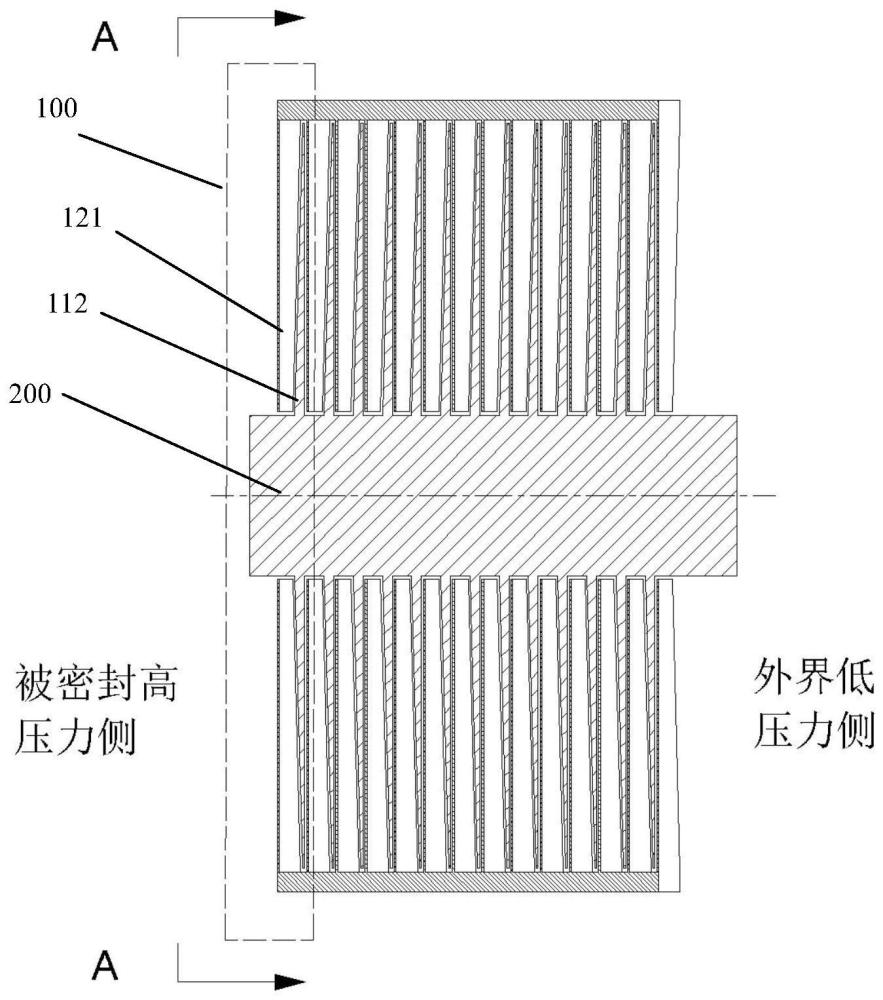

2、为达此目的,第一方面,提供了一种密封部件,用于含转子的机械设备,所述转子包括中心轴;所述密封部件包括至少一级密封组件,每级所述密封组件均包括第一组件和第二组件,所述第一组件与所述第二组件之间具有相对转动;所述第一组件包括盘体,所述盘体的中心固定连接在所述中心轴上;所述第二组件包括一侧有开口的内腔,所述内腔的内侧包括前壁、顶壁和后壁;所述盘体伸入所述内腔,所述盘体朝向所述前壁的面为盘体正面,所述盘体朝向所述后壁的面为盘体背面;所述开口与所述中心轴之间有第一间隙,所述盘体正面与所述前壁之间有第二间隙,所述盘体与所述顶壁之间有第三间隙,所述盘体背面与所述后壁之间有第四间隙;所述第一间隙、所述第三间隙、所述第四间隙均小于所述第二间隙。

3、进一步地,所述前壁固定连接有至少两组第一挡板;所述第一挡板为条形板,所述第一挡板在所述前壁上为悬臂结构,所述第一挡板的一侧与所述前壁固定,所述第一挡板的另一侧与所述盘体的之间有第五间隙,所述第一挡板的一端与所述顶壁固定,所述第一挡板的另一端在所述前壁的板面内。进一步地,所述第一挡板为曲面板。

4、进一步地,所有的所述第一挡板的弧心均在同侧。

5、进一步地,所述第一挡板为平面板。

6、进一步地,所述第一挡板的靠近所述盘体的一侧的外轮廓为直线或者曲线。

7、进一步地,所有的所述第一挡板绕所述中心轴环形阵列布置。

8、进一步地,在所述第一挡板上设置有至少一组第二挡板,所述第二挡板为悬臂结构,所述第二挡板与所述第一挡板交叉布置;所述第二挡板的一端靠近所述前壁,另一端靠近所述盘体;所述第二挡板位于所述第一挡板的板面内。

9、进一步地,至少一组所述第二挡板在沿所述第一挡板的延伸方向上间隔设置。

10、进一步地,所述第二挡板的一端与所述前壁连接。

11、进一步地,所述盘体的正面为平面或曲面;和/或,所述盘体的背面为平面或曲面。

12、进一步地,靠近所述中心轴处的所述盘体的厚度大于远离所述中心轴处的所述盘体的厚度。

13、进一步地,至少两级所述密封组件依次并排布置。

14、进一步地,其中一级所述密封组件的尺寸小于另一级所述密封组件的尺寸。

15、第二方面,又提供了一种密封部件,用于含转子的机械设备,所述转子上有工作部件;所述密封部件包括套筒和至少两级密封组件;每级所述密封组件均包括第一组件和第二组件,所述第一组件与所述第二组件之间具有相对转动;所述第一组件包括盘体,所述盘体的中心固定连接在所述套筒的外侧,所述工作部件固定在所述套筒的内侧;所述第二组件包括一侧有开口的内腔,所述内腔的内侧包括前壁、顶壁和后壁;所述盘体伸入所述内腔,所述盘体朝向所述前壁的面为盘体正面,所述盘体朝向所述后壁的面为盘体背面;所述开口与所述套筒之间有第一间隙,所述盘体正面与所述前壁之间有第二间隙,所述盘体与所述顶壁之间有第三间隙,所述盘体背面与所述后壁之间有第四间隙;所述第一间隙、所述第三间隙、所述第四间隙均小于所述第二间隙。

16、第三方面,提供了一种机械设备,包括叶轮轴和第一方面的任一项所述的密封部件;所述密封部件用于所述叶轮轴的轴端密封。

17、第四方面,提供了一种压缩空气储能系统,包括轴流式叶轮设备,所述轴流式叶轮设备包括叶片轴和第一方面的任一项所述的密封部件;所述密封部件设置在所述叶片轴的轴端。

18、第五方面,又提供了一种压缩空气储能系统,包括轴流式叶轮设备,所述轴流式叶轮设备包括箱体、叶片轴和第二方面的任一项所述的密封部件;所述叶片轴包括动叶片,所述套筒的内侧连接在所述动叶片的边缘;所述顶壁的外侧与所述箱体固定。

19、进一步地,所述叶片轴包括叶片;所述盘体的根部到所述盘体的边缘的尺寸不小于所述叶片尺寸的1/3。

20、上述技术方案中的一个技术方案具有如下优点或有益效果:

21、第一方面的密封部件用于含转子的机械设备,转子是回转件,包括中心轴及轴上的工作部件,如叶片、叶轮等。密封部件包括至少一级密封组件,每级密封组件均包括第一组件和第二组件,第一组件与第二组件之间具有相对转动。第一组件和第二组件的结构及组装方法为:第一组件包括盘体,使用时,盘体的中心固定连接在转子的中心轴上。第二组件包括一侧有开口的内腔,内腔的内侧包括前壁、顶壁和后壁,使用时,密封部件的盘体伸入内腔,盘体朝向前壁的面为盘体正面,盘体朝向后壁的面为盘体背面。第一组件和第二组件组装后,第二组件的开口与转子的中心轴之间有第一间隙,第一组件的盘体正面与第二组件的前壁之间有第二间隙,盘体与顶壁之间有第三间隙,盘体背面与后壁之间有第四间隙,组装后,第一间隙、第三间隙、第四间隙均小于第二间隙。

22、由于含转子的机械设备的内部为高压侧,内部与外部有压力差,在压力差的推动下设备内的流体有泄漏的趋势,上述压力差为内部泄漏流体的推动力,在推动力的作用下,内部泄漏流体在密封部件内的泄漏方向为:从第一级密封组件的第一间隙,到第二间隙,再到第三间隙,最后到第四间隙,然后进入下一级密封组件中,在下一级密封组件中的泄漏方向也是第一间隙→第二间隙→第三间隙→第四间隙。接下来,以泄漏流体的微元为研究对象,分析泄漏流体微元的受力,说明本方案的密封组件的密封原理。

23、由于泄漏的流体具有粘性,盘体表面的泄漏流体微元在盘体上随盘体运动形成层流层,但层流层的厚度有限,超过层流层厚度的泄漏流体全部为自由层。在上述泄漏方向上,由于第二间隙大于第四间隙,因此在第二间隙内大部分的泄漏流体微元集中在自由层,在第四间隙内大部分的泄漏流体均处在层流层。处于自由层的泄漏流体微元不受到盘体周向速度的影响,而处于层流层的泄漏流体微元会随盘体共同运动,与盘体具有相同的周向速度。因此,在第二间隙内泄漏流体微元仅受到径向由内向外的由机械设备内外压力差引起的推力,在第四间隙内,泄漏流体微元除了受径向由外向内的由机械设备内外压力差引起的推力外,在随盘体转动的过程中,还受惯性离心力,由于盘体相对于第二组件为转动件,上述惯性离心力的方向径向由内向外,因此,在第四间隙内,泄漏流体微元所受的推力与其所受的惯性离心力方向相反,从而抑制了泄漏流体进入下一级密封组件的量,起到了阻止流体泄漏的作用。随着密封组件级数的增加,在之后的某一级密封组件中,泄漏流体受到的惯性离心力与泄漏流体的推动力的大小相等,就可以做到没有泄漏,实现了密封部件的密封效果。随着密封组件径向尺寸增加时,泄漏流体微元所受的惯性离心力更大,此时泄漏流体微元的流动阻力更大,更容易在密封级数较少时阻止泄漏,甚至可以产生逆向泄漏,即外界低压侧气体被密封旋转产生的强大的旋转离心力泵送进入被密封高压侧。此外,如果控制第一间隙和第三间隙的尺寸,可以进一步减少泄漏通道的截面积,从而抑制泄漏。

24、上述技术方案中的另一个技术方案具有如下优点或有益效果:第二方面的密封部件也用于含转子的机械设备,转子是回转件,包括中心轴及轴上的工作部件,如叶片、叶轮等。第二种密封部件设置在工作部件上,密封部件包括套筒和至少两级密封组件,每级密封组件均包括第一组件和第二组件,第一组件与第二组件之间具有相对转动。组装时,第一组件包括盘体,盘体的中心固定连接在套筒的外侧,工作部件固定在套筒的内侧。第二种密封部件的第二组件的结构与第一种密封部件相同。第二种密封部件的密封原理与第一种密封部件的密封原理相同。基于此,上述的两种密封部件利用流体在狭窄空间运动时受到的粘性阻力及流体在旋转时受到惯性离心力进行密封,具有密封效果好的技术效果。

25、上述技术方案中的又一个技术方案具有如下优点或有益效果:第三方面的机械设备和第四方面、第五方面的压缩空气储能系统的密封由于使用了上述的两种密封组件,同样具有密封效果好的技术问题,随着密封组件径向尺寸增加时,尤其是用在第四方面和第五方面这种的压缩比较大的设备中,本方案的密封效果更好,由于第一组件和第二组件没有接触,即不存在构件磨损,进而减小了机械设备和压缩空气储能系统的检修频次,提高了连续运行时间。

- 还没有人留言评论。精彩留言会获得点赞!