一种带润滑油槽的密封组件的制作方法

本技术涉及液压系统密封,尤其是涉及一种带润滑油槽的密封组件。

背景技术:

1、液压系统在当代的工业设备中有着广泛的应用,由于液压系统往往应用在机械设备的中作用力臂内,通过液压系统的伸缩来带动指定结构进行指定方向上的运动。

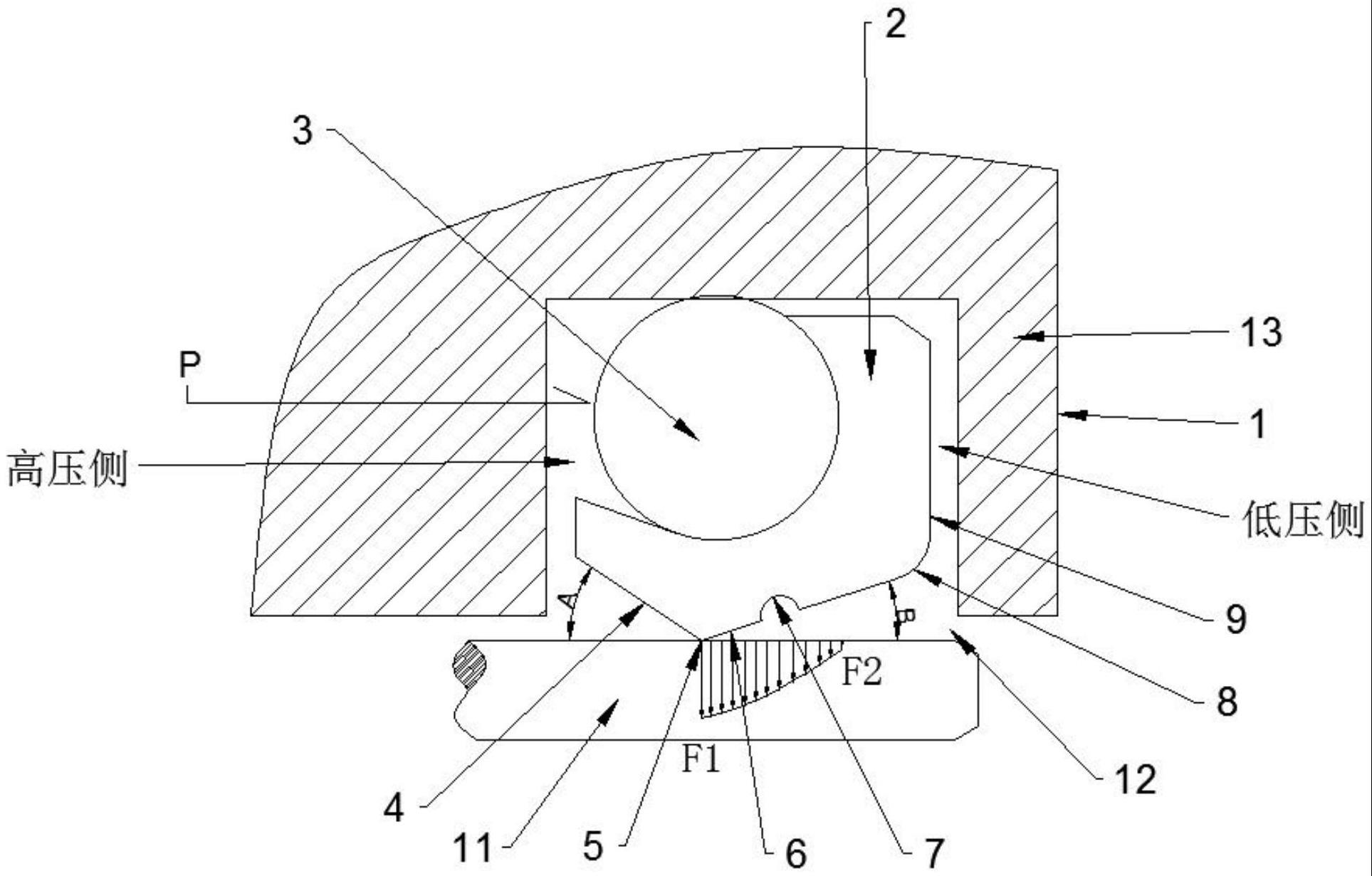

2、如图1所示,密封组件1包含有油缸13,所述油缸13的安装槽内设置有o型密封环3和矩形密封环10,所述矩形密封环10的中轴处贯穿有活塞杆11,所述o型密封环3与矩形密封环10外侧面贴合,所述o型密封环3的两侧分别设置为高压侧和低压槽,所述活塞杆11与油缸13内壁之间设置有间隙12。

3、上述中的现有技术方案存在以下缺陷:矩形密封环跟活塞杆的接触面积较大,导致摩擦力偏大,密封组件容易磨损,使用寿命较短,同时,高压侧的液压油推动o型密封环向低压侧方向移动,从而导致o型圈密封圈作用在矩形密封环上的力以及矩形密封圈跟活塞杆的接触压力均呈阶梯型分布,在低压侧的接触力大于高压侧的接触力,容易导致矩形密封环被挤出间隙,容易造成密封组件的损坏。

技术实现思路

1、本实用新型的目的是提供一种带润滑油槽的密封组件能提高密封性能,同时提高密封组件的使用寿命。

2、为实现上述目的,本实用新型提供了如下技术方案:

3、一种带润滑油槽的密封组件,包括密封组件,所述密封组件由油缸、l型密封环、o型密封环组成,所述油缸的内壁上设置有安装槽,所述l型密封环和o型密封环均置于安装槽内,所述o型密封环卡扣在l型密封环的l型槽内,所述油缸的中轴位置处设置有活塞杆,所述l型密封环套接在活塞杆外部。

4、通过采用上述技术方案,可以利用l型密封环来提高密封组件的密封性能,避免泄漏。

5、进一步地,所述l型密封环上设置有多个密封唇,且多个密封唇依次为前密封唇、主密封唇、后密封唇,且前密封唇、主密封唇、后密封唇沿着活塞杆的轴向依次分布。

6、通过采用上述技术方案,可以利用前密封唇、主密封唇来确保l型密封环发生倾斜,利用后密封唇来提高l型密封环与活塞杆的接触面积,提高密封组件的密封性能。

7、进一步地,所述前密封唇与活塞杆之间设置有夹角a,且夹角a的范围为15°至45°,所述后密封唇与活塞杆之间设置有夹角b,且夹角b的范围为5°至30°,所述夹角b的设定小于夹角a。

8、通过采用上述技术方案,确保了l型密封环能发生倾斜。

9、进一步地,所述l型密封环的背面设置有背部密封面,所述背部密封面与后密封唇的交汇拐角处设置为圆弧结构。

10、通过采用上述技术方案,能有效的降低l型密封环翻转时造成的挤压磨损。

11、进一步地,所述后密封唇的密封面上设置有环形槽,所述活塞杆与油缸内壁之间设置有间隙。

12、通过采用上述技术方案,能有效的确保活塞杆能稳定的进行伸缩往复操作。

13、进一步地,所述o型密封环的两侧分别设置为高压侧和低压侧。

14、通过采用上述技术方案,确保了l型密封环能进行翻转,实现高效的密封操作。

15、综上所述,本实用新型的有益技术效果为:

16、1、通过l型密封环的设置,当液压油在压力p的作用下从高压侧作用在密封组件上时,液压油在压力p的作用下挤压o型密封环上,使o型密封环紧紧的贴合在l型密封环上,l型密封环和活塞杆之间的接触力增大,进而将l型密封环紧紧的贴合在活塞杆上,从而阻止液压油的泄漏,起到很好的密封效果;

17、2、通过后密封唇的设置,可以在液压油的挤压下,l型密封环发生倾斜,夹角b减小,后密封唇贴合在活塞杆表面,增大了l型密封环与活塞杆的接触面积,提高了密封性能,以及当压力p作用在密封组件上时,后密封唇和活塞杆之间的接触力分布成阶梯分布,在主密封唇位置的接触应力f1大于低压侧的接触应力f2,压力p越大,对应的f1和f2也增大,相应的密封力也越大,进一步降低泄漏的可能性;

18、3、通过环形槽的设置,可以存储在活塞杆的往复运动中附着的微量的液压油,以及活塞杆在做往复运动时,因为表面张力的作用,活塞杆的表面会附着一薄层10-40微米厚的油膜,从而可以增加后密封唇和活塞杆之间的润滑,进而可以降低后密封唇和活塞杆之间的摩擦系数,极大的减少密封唇的磨损,有效的提升密封组件的使用寿命。

技术特征:

1.一种带润滑油槽的密封组件,包括密封组件(1),其特征在于:所述密封组件(1)由油缸(13)、l型密封环(2)、o型密封环(3)组成,所述油缸(13)的内壁上设置有安装槽,所述l型密封环(2)和o型密封环(3)均置于安装槽内,所述o型密封环(3)卡扣在l型密封环(2)的l型槽内,所述油缸(13)的中轴位置处设置有活塞杆(11),所述l型密封环(2)套接在活塞杆(11)外部。

2.根据权利要求1所述的一种带润滑油槽的密封组件,其特征在于:所述l型密封环(2)上设置有多个密封唇,且多个密封唇依次为前密封唇(4)、主密封唇(5)、后密封唇(6),且前密封唇(4)、主密封唇(5)、后密封唇(6)沿着活塞杆(11)的轴向依次分布。

3.根据权利要求2所述的一种带润滑油槽的密封组件,其特征在于:所述前密封唇(4)与活塞杆(11)之间设置有夹角a,且夹角a的范围为15°至45°,所述后密封唇(6)与活塞杆(11)之间设置有夹角b,且夹角b的范围为5°至30°,所述夹角b的设定小于夹角a。

4.根据权利要求2所述的一种带润滑油槽的密封组件,其特征在于:所述l型密封环(2)的背面设置有背部密封面(9),所述背部密封面(9)与后密封唇(6)的交汇拐角处设置为圆弧结构(8)。

5.根据权利要求2所述的一种带润滑油槽的密封组件,其特征在于:所述后密封唇(6)的密封面上设置有环形槽(7),所述活塞杆(11)与油缸(13)内壁之间设置有间隙(12)。

6.根据权利要求1所述的一种带润滑油槽的密封组件,其特征在于:所述o型密封环(3)的两侧分别设置为高压侧和低压侧。

技术总结

本技术公开了一种带润滑油槽的密封组件,其涉及液压系统密封技术领域,旨在解决矩形密封环跟活塞杆的接触面积较大,导致摩擦力偏大,密封组件容易磨损,使用寿命较短,同时,高压侧的液压油推动O型密封环向低压侧方向移动,从而导致O型圈密封圈作用在矩形密封环上的力以及矩形密封圈跟活塞杆的接触压力均呈阶梯型分布,在低压侧的接触力大于高压侧的接触力,容易导致矩形密封环被挤出间隙,容易造成密封组件的损坏的问题,其技术方案要点是包括密封组件,所述密封组件由油缸、L型密封环、O型密封环组成,所述油缸的内壁上设置有安装槽。达到了能提高密封性能,同时提高密封组件的使用寿命的效果。

技术研发人员:刘文广,周嘉恒

受保护的技术使用者:苏州善得新材料科技有限公司

技术研发日:20230511

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!