一种防跌落气弹簧的制作方法

本技术涉及车辆技术的领域,特别涉及一种防跌落气弹簧。

背景技术:

1、一般而言,车辆的尾门都具有开闭功能。车辆设置有电驱平衡杆和气弹簧(即机械平衡杆),电驱平衡杆电动驱动尾门开启和闭合,通常情况下气弹簧会随尾门的开启和闭合伸缩。当电驱平衡杆出现故障而无法支撑尾门时,防跌落气弹簧能够提供额外的压缩阻尼,减缓尾门的下降速度,避免尾门快速落下砸伤人。

2、现有一种气弹簧,其包括缸筒、活塞杆和阀总成。阀总成设置于缸筒中并将缸筒分隔成有杆腔和无杆腔,活塞杆连接于阀总成并位于有杆腔中。其中,阀总成包括衬套、芯棒和弹簧。衬套的一端连通于有杆腔,另一端设有开口以供芯棒安装。芯棒穿设于衬套中,芯棒的周侧沿芯棒的轴向设置有连通的第一段槽和第二段槽,第一段槽的深度大于第二段槽的深度,且第一段槽连接于第二段槽朝向衬套底部的一端。弹簧抵接于芯棒和衬套的底部之间,芯棒远离弹簧的一端位于无杆腔中。衬套在其开口处设置有一圈密封件,密封件套设于芯棒外。当气弹簧的压缩速度较慢时,密封件位于芯棒的第一段槽处,不会密封芯棒。此时无杆腔中的气体能够经芯棒周侧的长槽流入衬套中,进而流入有杆腔中,缸筒的无杆腔和有杆腔之间通气顺畅,气弹簧的压力较小。当气弹簧的压缩速度加快时,无杆腔和有杆腔的通气速度加快。此时气流无法顺畅通过长槽,导致无杆腔中气压大于有杆腔中气压,无杆腔中的气压推动芯棒压缩弹簧,芯棒相对密封件滑移直至密封件错开第一段槽并位于第二段槽处,导致无杆腔和有杆腔之间的通气面积进一步减小,无杆腔和有杆腔之间形成更大的压差,从而为气弹簧提供更大的阻力。当两侧压差进一步增大时,芯棒继续相对密封件滑移,此时密封件与芯棒错开,无杆腔中的气流经密封件和芯棒之间的间隙流入至有杆腔中以进行泄压,避免无杆腔中气压过大。

3、上述的气弹簧中,气弹簧的无杆腔压力过大而泄压时,密封件会错开第一段槽和第二段槽并从芯棒上脱出,使得芯棒和密封件需要保持较高的同心度和稳定性以使芯棒能够重新穿设于密封件中,且该气弹簧需要在芯棒上加工出深度不一的第一段槽和第二段槽,由此使得该气弹簧的芯棒和衬套结构较为复杂,加工要求较高。。

技术实现思路

1、本实用新型的目的是提供一种防跌落气弹簧,其具有结构简单,加工方便的优点。

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:

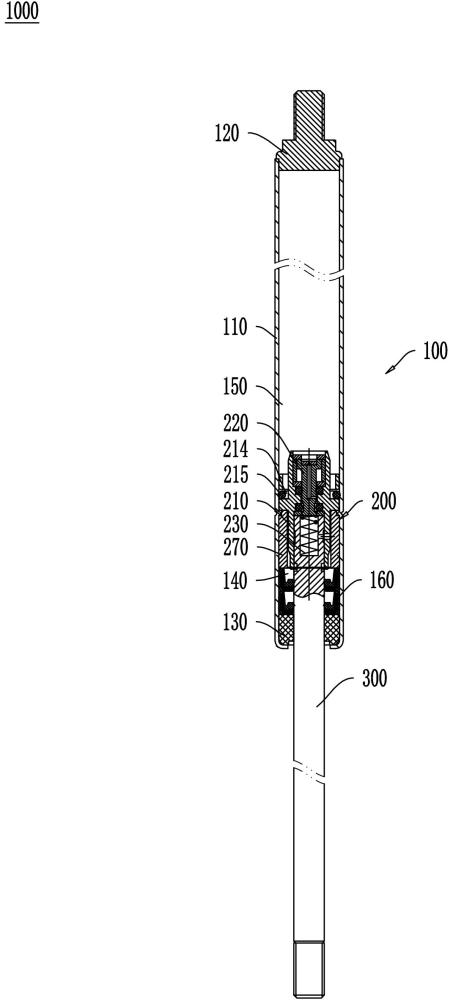

3、本实用新型提供一种防跌落气弹簧,包括缸体、阀总成和活塞杆,所述阀总成可滑移地设置于所述缸体内并隔断所述缸体,所述活塞杆连接于所述阀总成并伸出于所述缸体,所述阀总成包括阀体、阀针和阻尼弹簧,所述阀体固定连接于所述活塞杆,所述阀体内设有阀腔,所述阀腔连通于所述缸体的有杆腔和无杆腔;所述阀针可滑移地设置于所述阀腔内,所述阀针的外周与所述阀腔密封;所述阻尼弹簧的一端抵接于所述活塞杆,所述阻尼弹簧的另一端抵接于所述阀针;

4、所述阀针的内部形成有气体流道,所述气体流道的一端贯穿所述阀针远离所述阻尼弹簧的一侧形成一与所述缸体的无杆腔连通的进气口,所述气体流道的另一端贯穿所述阀针的周侧形成与所述缸体的有杆腔连通的出气口;所述阀腔内固定有第一密封件,所述阀针的周侧设有内凹槽,所述内凹槽位于所述出气口靠近所述阻尼弹簧的一侧;所述第一密封件与所述内凹槽间隔配合,且所述阀针的周侧能够相对所述第一密封件滑移并与所述第一密封件密封抵接。

5、较佳地,所述气体流道包括相连通的第一流道和第二流道,所述第一流道设置于所述阀针的中部并沿所述阀针的轴向延伸,所述第二流道沿所述阀针的径向延伸,所述进气口连通于所述第一流道,所述出气口连通于所述第二流道。

6、较佳地,所述阀总成还包括阻尼板,所述阻尼板固定设置于所述阀针的朝向所述缸体的无杆腔的一端上,所述阻尼板上设有连通于所述进气口的阻尼孔,所述阻尼孔的直径小于所述进气口的直径。

7、较佳地,所述阀腔内沿所述阀腔的轴向间隔设置有两个限位衬板,所述阀针的周侧向外凸设有限位凸部,所述限位凸部位于两个所述限位衬板之间;当所述第一密封件正对所述内凹槽时,所述限位凸部抵接于一个所述限位衬板,当所述阀针沿靠近所述阻尼弹簧的方向滑移至所述第一密封件抵接于位于所述出气口远离所述阻尼弹簧的一侧时,所述限位凸部抵接于另一个所述限位衬板。

8、较佳地,所述阀针的朝向所述缸体的无杆腔的一端上设有一孔板安装槽,所述阻尼板契合固定于所述孔板安装槽中,所述限位凸部位于所述孔板安装槽的外周。

9、较佳地,所述内凹槽沿所述阀针的周侧环形延伸,所述第一密封件为一套设于所述阀针外的o形密封环。

10、较佳地,沿远离所述阻尼弹簧的方向,所述内凹槽的远离所述阻尼弹簧的侧壁朝向远离所述阀针的中轴线的方向倾斜。

11、较佳地,所述活塞杆的朝向所述阀针的一端内开设有弹簧安装槽,所述阻尼弹簧安装于所述弹簧安装槽内,所述阀针的朝向所述阻尼弹簧的一端能够插入所述弹簧安装槽中并与所述阻尼弹簧抵接。

12、较佳地,所述活塞杆的朝向所述阀针的一端契合安装于所述阀腔内,所述阀针所述活塞杆之间形成连通所述出气口和所述弹簧安装槽的间隙,所述弹簧安装槽的内壁开设有连通所述缸体的有杆腔的第一排气孔。

13、较佳地,所述阀总成还包括一隔套,所述隔套套设于所述阀体外并贴合于所述缸体的内壁。

14、综上所述,本实用新型具有以下有益效果:

15、1、本实用新型的防跌落气弹簧,通过活塞杆对车辆的尾门进行支撑,阀总成隔断缸体,当尾门正常开闭时,第一密封件正对于内凹槽,使得阀针的周侧与第一密封件之间存在间隙,阀针内部的气体流道保持流通,缸体的无杆腔内的气体能够从进气口、气体流道和出气口流动至缸体的有杆腔中,使得缸体的有杆腔和无杆腔之间能够正常流动气流,从而无杆腔中的气体不会阻挡活塞杆。当尾门下落速度过快时,活塞杆下降速度过大,使得无杆腔中气体不能及时从阀针上的气体流道排出,从而无杆腔中气压上升,无杆腔中的高压气体作用于阀针上并推动阀针克服阻尼弹簧的弹力滑移,使得第一密封件相对阀针的周侧滑移并与阀针的周侧抵接,从而隔断出气口和缸体的有杆腔,进而活塞杆不能顺畅地缩回缸体内,延缓了尾门的下降速度,避免尾门砸伤人;当无杆腔中的气体被进一步压缩时,气压进一步增强,此时无杆腔中的气体驱动阀针进一步克服阻尼弹簧的弹力滑移,使得出气口位于第一密封件的朝向阻尼弹簧的一侧,此时出气口重新与缸体的有杆腔连通,缸体的无杆腔中的气体能够及时排出至缸体的有杆腔中,避免缸体因无杆腔中气压过大而产生爆缸损坏。由于第一密封件始终套设于阀针外,保证了阀针与第一密封件的同心度。同时该阀针结构简单,加工方便。

16、2、本实用新型中,气体流道包括相连通的第一流道和第二流道,第一流道沿阀针的轴向开设于阀针的中部,从而缸体的无杆腔中的气体从阀针的端部的中间进入阀针,缸体的无杆腔中的气体均匀作用于阀针的端部,使得阀针滑移时更稳定;第二流道沿阀针的径向开设于阀针,以将第一流道中的气流引导至阀针的周侧并从出气口排出,该种气体流道的设计方式使得阀针受力稳定,同时便于第一流道和第二流道的车削成型。

17、3、本实用新型中,通过在进气口附近设置阻尼板,通过阻尼板上的阻尼孔限制通过阀针的气体流量,由于阀针的气体流路的最大过流面积直接关系到防跌落气弹簧的压缩力等工作参数,阀针的气体流路的直径通常较小,且加工精度要求较高,本方案中通过阻尼板上的阻尼孔来限制气体流路的最大过流面积,仅需精度加工阻尼板上的阻尼孔即可,降低了阀针的加工难度和成本。

- 还没有人留言评论。精彩留言会获得点赞!