一种减振器的带侧孔压缩阀座及减振器及车辆的制作方法

本技术涉及减振器,尤其是一种减振器的带侧孔压缩阀座及减振器及车辆。

背景技术:

1、在常规的减振器中,压缩阀座与工作缸通过圆柱结构配合(工作缸内孔与压缩阀座外圆配合)、并密封,同时通过导向器的施压、使压缩阀座固定在贮液筒底部的后盖上。

2、然而在油、气分离的双筒式减振器上,压缩气体处于贮液筒底部、且油与气由浮动活塞进行了分隔,常规的压缩阀座无法固定在贮液筒底座上,针对上述缺陷,提出了本申请。

技术实现思路

1、本实用新型的目的是提供一种减振器的带侧孔压缩阀座,是一种固定在工作缸底部、装配强度能够在承受减振器工作力(压缩力与复原力)时不会松动、同时能够保证工作缸内与贮液腔进行油液流通的减振器压缩阀座。

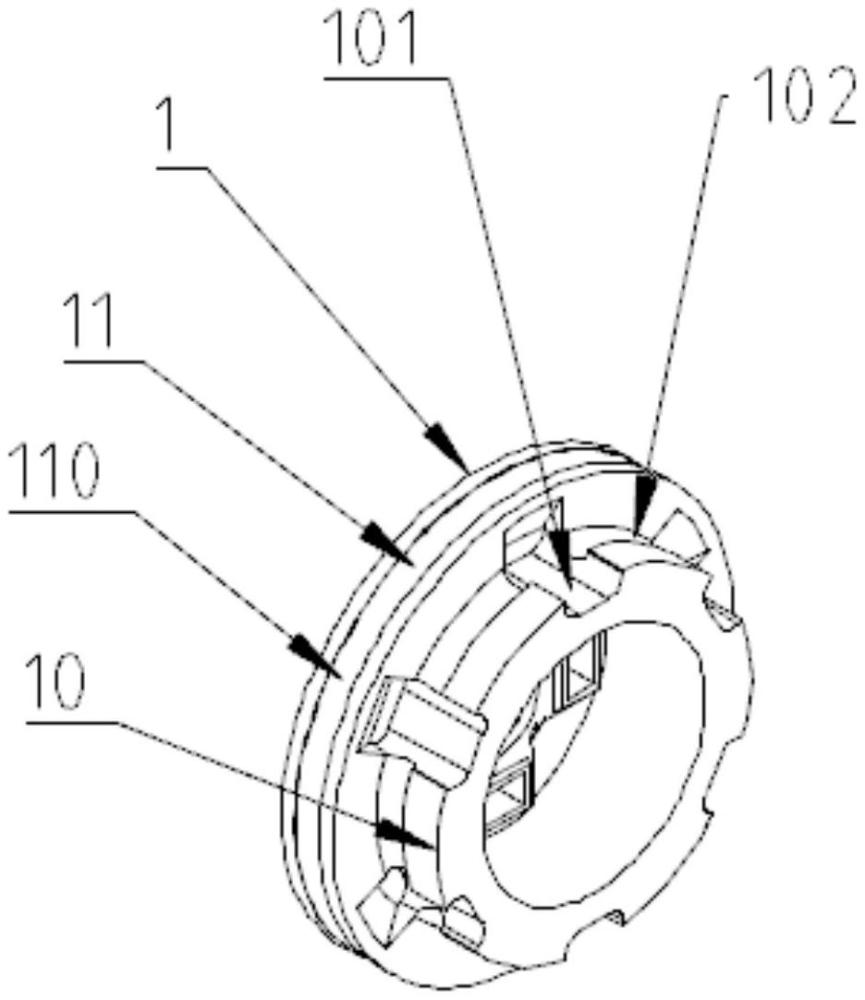

2、为解决上述问题,本实用新型提供一种减振器的带侧孔压缩阀座,包括截面为圆形的阀座主体,所述阀座主体包括工作缸扣装部和贮液筒配合部,所述工作缸扣装部和贮液筒配合部呈阶梯状设置,所述工作缸扣装部直径小于贮液筒配合部直径,所述工作缸扣装部上设置有连通油槽和工作缸扣铆环槽,所述连通油槽设置若干个且均匀分布在所述工作缸扣装部上,所述工作缸扣铆环槽深度小于所述连通油槽的深度,所述贮液筒配合部外圆上设置有至少一个橡胶圈安装槽。

3、根据本实用新型一实施例,所述连通油槽开口端设置在所述工作缸扣装部的边缘处。

4、根据本实用新型一实施例,所述连通油槽由所述工作缸扣装部的边缘处延伸至所述贮液筒配合部上,并在所述贮液筒配合部处形成向所述贮液筒配合部外圆方向延伸的斜面。

5、根据本实用新型一实施例,所述工作缸扣铆环槽设置在所述工作缸扣装部靠近所述贮液筒配合部位置处。

6、根据本实用新型一实施例,所述连通油槽设置有六个。

7、根据本实用新型一实施例,所述橡胶圈安装槽设置一个,居中设置在贮液筒配合部外圆上。

8、一种减振器,所述减振器包括贮液筒、工作缸、活塞阀总成、导向器总成、电控阀和浮动活塞,所述贮液筒中设有压缩气体腔,所述工作缸安装在所述贮液筒内,上述的减振器的带侧孔压缩阀座安装在所述工作缸上,所述工作缸端部扣铆在工作缸扣铆环槽处,所述工作缸与所述贮液筒之间形成贮油腔,所述工作缸内部通过连通油槽与所述贮油腔连通,贮液筒配合部外圆与贮液筒内壁抵接,橡胶圈安装槽中设有橡胶圈。

9、根据本实用新型一实施例,所述工作缸与工作缸扣装部为过盈配合。

10、根据本实用新型一实施例,所述压缩气体腔中为氮气。

11、一种车辆,所述车辆包括上述的减振器。

12、本实用新型的有益效果是,本压缩阀座完美地解决了油、气分离式双筒减振器液压阀座的功能需求问题;解决了油、气分离式双筒减振器液压阀座的“悬空式”装配和使用受力问题;增强了工作缸与贮液筒的同轴度,能够抵消部分来自活塞杆运动时产生的杠杆力矩,减小活塞、活塞环、导向器、导向油封等作相对运动的零件磨损,有效的提高了减振器的使用寿命。

13、此压缩阀底座的应用,解决了油、气分离式电控减振器、二次电控阻尼与压缩阀阻尼(一次)分别独立控制问题。

技术特征:

1.一种减振器的带侧孔压缩阀座,其特征在于:包括截面为圆形的阀座主体(1),所述阀座主体(1)包括工作缸扣装部(10)和贮液筒配合部(11),所述工作缸扣装部(10)和贮液筒配合部(11)呈阶梯状设置,所述工作缸扣装部(10)直径小于贮液筒配合部(11)直径,所述工作缸扣装部(10)上设置有连通油槽(101)和工作缸扣铆环槽(102),所述连通油槽(101)设置若干个且均匀分布在所述工作缸扣装部(10)上,所述工作缸扣铆环槽(102)深度小于所述连通油槽(101)的深度,所述贮液筒配合部(11)外圆上设置有至少一个橡胶圈安装槽(110)。

2.根据权利要求1所述的一种减振器的带侧孔压缩阀座,其特征在于:所述连通油槽(101)开口端设置在所述工作缸扣装部(10)的边缘处。

3.根据权利要求2所述的一种减振器的带侧孔压缩阀座,其特征在于:所述连通油槽(101)由所述工作缸扣装部(10)的边缘处延伸至所述贮液筒配合部(11)上,并在所述贮液筒配合部(11)处形成向所述贮液筒配合部(11)外圆方向延伸的斜面。

4.根据权利要求1-3中任意一项所述的一种减振器的带侧孔压缩阀座,其特征在于:所述工作缸扣铆环槽(102)设置在所述工作缸扣装部(10)靠近所述贮液筒配合部(11)位置处。

5.根据权利要求1-3中任意一项所述的一种减振器的带侧孔压缩阀座,其特征在于:所述连通油槽(101)设置有六个。

6.根据权利要求1-3中任意一项所述的一种减振器的带侧孔压缩阀座,其特征在于:所述橡胶圈安装槽(110)设置一个,居中设置在贮液筒配合部(11)外圆上。

7.一种减振器,其特征在于:所述减振器包括贮液筒(2)、工作缸(3)、活塞阀总成(4)、导向器总成(5)、电控阀(7)和浮动活塞(6),所述贮液筒(2)中设有压缩气体腔(21),所述工作缸(3)安装在所述贮液筒(2)内,权利要求1-6中任意一项所述的减振器的带侧孔压缩阀座安装在所述工作缸(3)上,所述工作缸(3)端部扣铆在工作缸扣铆环槽(102)处,所述工作缸(3)与所述贮液筒(2)之间形成贮油腔(22),所述工作缸(3)内部通过连通油槽(101)与所述贮油腔(22)连通,贮液筒配合部(11)外圆与贮液筒(2)内壁抵接,橡胶圈安装槽(110)中设有橡胶圈(8)。

8.根据权利要求7所述的一种减振器,其特征在于:所述工作缸(3)与工作缸扣装部(10)为过盈配合。

9.根据权利要求8所述的一种减振器,其特征在于:所述压缩气体腔(21)中为氮气。

10.一种车辆,其特征在于:所述车辆包括权利要求7-9中任意一项所述的减振器。

技术总结

本技术提供一种减振器的带侧孔压缩阀座及减振器及车辆,涉及减振器技术领域,压缩阀座包括截面为圆形的阀座主体,阀座主体包括工作缸扣装部和贮液筒配合部,工作缸扣装部直径小于贮液筒配合部直径,工作缸扣装部上设置有连通油槽和工作缸扣铆环槽,连通油槽设置若干个且均匀分布在工作缸扣装部上,贮液筒配合部外圆上设置有至少一个橡胶圈安装槽。解决了油、气分离式双筒减振器液压阀座的“悬空式”装配和使用受力问题;增强了工作缸与贮液筒的同轴度,能够抵消部分来自活塞杆运动时产生的杠杆力矩,减小活塞、活塞环、导向器、导向油封等作相对运动的零件磨损,有效的提高了减振器的使用寿命。

技术研发人员:席先勇,林宝德,李乾,陈崇华

受保护的技术使用者:浙江正裕工业股份有限公司

技术研发日:20231007

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!