流体输送系统及半导体工艺设备的制作方法

本申请涉及半导体工艺的,尤其是涉及一种流体输送系统及半导体工艺设备。

背景技术:

1、半导体产业中,半导体设备和材料是产业链的上游,是促进技术进步的关键环节。半导体设备和材料被用于许多领域,例如集成电路和led,其中集成电路的比例和技术难度最高。

2、集成电路制造需经过硅片制造、氧化、光刻、气相沉积、蚀刻、离子注入等多个工艺环节,每个半导体工艺都可能会经常涉及到气体或液体等流体输送。流体的输送速率大小以及流体速率在截面内的分布均匀性均会对集成电路的工艺质量造成重要影响,例如外延生长工艺会需要将氢气或氧气等流体输入反应腔室内部,以在衬底上方沉积薄膜。

3、然而,当外延生长设备中流体的输送管道存在弯曲管道结构,会导致流体流经弯曲管段时产生“速度分布畸变”、“涡流”、“非定常流”等,导致流体输送系统中流体流速在管道截面内分布不均匀等问题,进而导致气体或其他流体在衬底上形成浓度分布不均的现象,使得沉积不够均匀,质量欠佳。尤其是弯曲管段不可避免地设置在靠近流体输送系统的出口时,或者弯曲管段不可避免地设置在靠近半导体工艺设备的反应腔室时,流体在管道截面内产生的流速分布不均会更明显,对反应腔室内的工艺质量造成更严重的影响。因此,半导体工艺设备对输出流体在管道界面内流速的分布均匀性有着较高的要求。

4、除此之外,流体在流经弯曲管段时会由于惯性和离心力在管道内产生不均匀冲击力,造成对管道的损伤。而针对半导体工艺设备的维修通常较为复杂,进一步增大了维护成本。

技术实现思路

1、为了解决上述现有技术中的技术缺陷,本申请提供一种流体输送系统及半导体工艺设备。

2、为了实现上述目的,本申请实施例采用如下技术方案:

3、第一方面,本申请提供一种流体输送系统,被配置为应用于半导体工艺设备,所述流体输送系统包括:

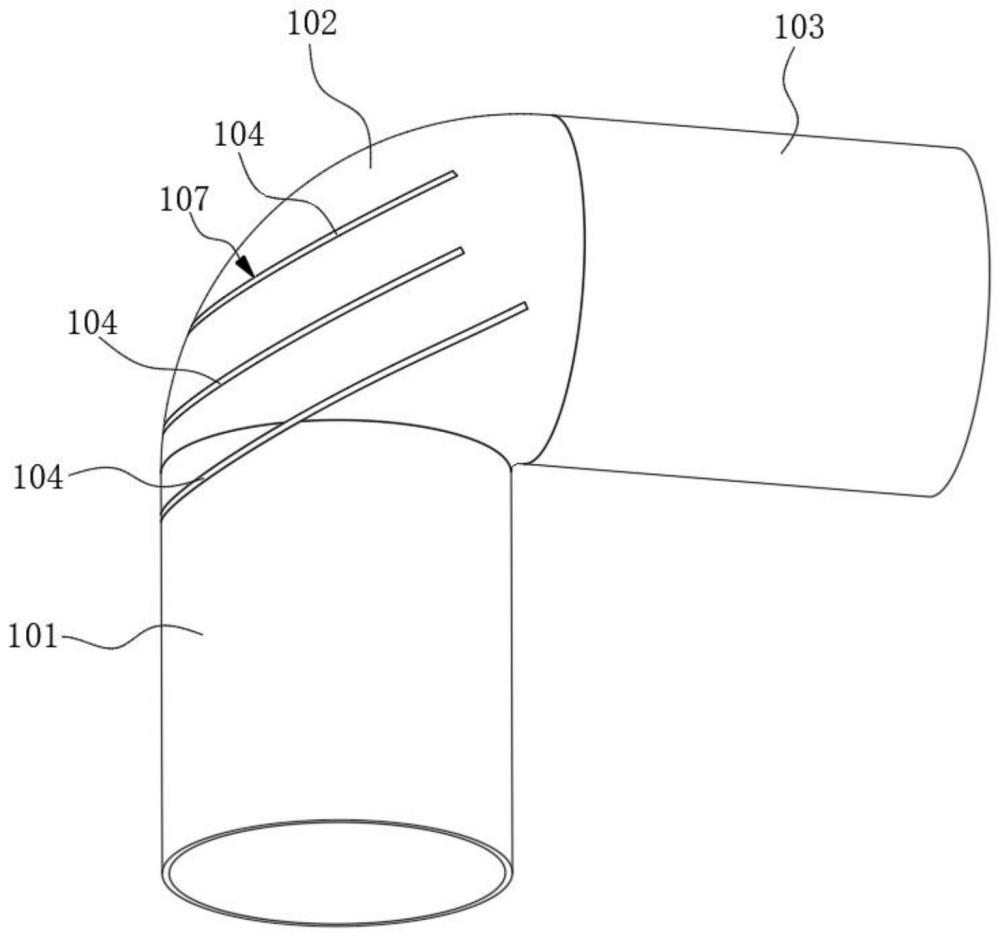

4、依次相连的输入管段、弯曲管段和输出管段,所述流体输送系统输送流体时,所述流体从输入管段依次流向所述弯曲管段和输出管段;以及

5、至少两个导流板,所述导流板设置在所述弯曲管段的内部,所述导流板沿所述流体的输送方向依次设置,所述导流板沿所述输入管段的轴线的投影对所述输入管段的内部管道截面形成遮挡,所述导流板的一端指向所述输入管段,所述导流板的另一端指向所述输出管段,所述导流板指向所述输入管段的一端贴合于所述弯曲管段或所述输入管段的管壁,所述导流板指向所述输出管段的一端与所述弯曲管段的内壁具有间距;

6、其中,每个所述导流板上均开设有多个通孔,所述通孔的开口面积和/或密度根据所述导流板的位置设定,所述通孔的开口面积和/或密度沿远离所述输入管段的方向逐渐减小;

7、定义所述输入管段的轴线和所述输出管段的轴线同时位于第一平面内,所述导流板在所述第一平面内的投影为第一投影,所述第一投影沿所述输入管段的轴线的投影为第二投影,所述输入管段的横截面在所述第一平面内的投影为参考投影,定义所述第二投影的长度与所述参考投影的长度之间的比值为长度比值,每个所述导流板的所述长度比值均超过50%。

8、可选的,任意相邻的两个所述导流板上的所述通孔沿所述输入管段的轴向的投影呈相互错位设置。

9、可选的,所述通孔的形状为多边形,同一个所述导流板上的多个所述通孔呈有序排列。

10、可选的,所述通孔的形状为正六边形。

11、可选的,所述导流板沿垂直于所述第一平面的方向上的两端均贴合于所述弯曲管段的管壁,所述导流板的形状与所述弯曲管段的形状相适配。

12、可选的,至少一个所述导流板的边缘部位开设有补偿孔,所述补偿孔的开口面积小于所述通孔的开口面积。

13、可选的,多个所述导流板相互平行。

14、可选的,最靠近所述输入管段的所述导流板的长度比值大于其他所述导流板的所述长度比值;

15、和/或,

16、最靠近所述输入管段的所述导流板的所述长度比值超过80%。

17、可选的,定义所述输入管段与所述弯曲管段对接的接口平面为第二平面,所述第二平面垂直于所述输入管段的轴线,所述导流板与所述第二平面的夹角在0~40°之间。

18、第二方面,本申请提供一种半导体工艺设备,包括:

19、流体输送系统;以及

20、反应腔室;

21、其中,所述流体输送系统的输出管段与所述反应腔室相连。

22、综上所述,本申请包括以下有益技术效果:

23、1、通过沿流体的输送方向依次设置多个开设有通孔的导流板,对流体进行层层分解并缓冲,能够克服流体的惯性和离心力带来的技术缺陷,使得流体在输出管段的截面流速均匀分布,达到流体和物料均匀、充分接触的效果,提高半导体工艺质量。

24、2、导流板中的通孔的大小和/或密度逐层减小,使得流体的冲击力与导流板的孔隙率相适配,例如在靠近输入管段的流体冲击较大的区域,由于靠近输入管段的导流板上的通孔开口较大和/或数量较多,使得较多的流体能够通过该导流板而不易对该导流板造成过大冲击,从而有效保障了导流板的使用寿命,降低对半导体工艺设备的维修成本。

25、3、弯曲管段内的流体不易对弯曲管段内壁造成较大冲击,进一步降低对半导体工艺设备的维修成本。

26、4、导流板形状简单,通过3d打印制造工艺复杂度低。

技术特征:

1.一种流体输送系统,其特征在于,被配置为应用于半导体工艺设备,所述流体输送系统包括:

2.根据权利要求1所述的流体输送系统,其特征在于,任意相邻的两个所述导流板上的所述通孔沿所述输入管段的轴向的投影呈相互错位设置。

3.根据权利要求1所述的流体输送系统,其特征在于,所述通孔的形状为多边形,同一个所述导流板上的多个所述通孔呈有序排列。

4.根据权利要求3所述的流体输送系统,其特征在于,所述通孔的形状为正六边形。

5.根据权利要求3所述的流体输送系统,其特征在于,所述导流板沿垂直于所述第一平面的方向上的两端均贴合于所述弯曲管段的管壁,所述导流板的形状与所述弯曲管段的形状相适配。

6.根据权利要求5所述的流体输送系统,其特征在于,至少一个所述导流板的边缘部位开设有补偿孔,所述补偿孔的开口面积小于所述通孔的开口面积。

7.根据权利要求1所述的流体输送系统,其特征在于,多个所述导流板相互平行。

8.根据权利要求7所述的流体输送系统,其特征在于,最靠近所述输入管段的所述导流板的长度比值大于其他所述导流板的所述长度比值;

9.根据权利要求8所述的流体输送系统,其特征在于,定义所述输入管段与所述弯曲管段对接的接口平面为第二平面,所述第二平面垂直于所述输入管段的轴线,所述导流板与所述第二平面的夹角在0~40°之间。

10.一种半导体工艺设备,其特征在于,包括:

技术总结

本申请涉及半导体工艺的技术领域,尤其是涉及一种流体输送系统及半导体工艺设备。流体输送系统包括依次相连的输入管段、弯曲管段和输出管段,以及至少两个导流板。导流板设置在弯曲管段的内部,每个导流板上均开设有多个通孔,通孔的开口面积和/或密度根据导流板的位置设定,通孔的开口面积和/或密度沿远离输入管段的方向逐渐减小。半导体工艺设备包括反应腔室以及流体输送系统。本申请能够控制含有弯道结构的流体输送系统中流体流速在管道截面内分布均匀,进而满足半导体工艺对流体输送的严格要求,以提升半导体工艺质量,同时使得弯道结构不易损伤,减小半导体工艺设备的维护成本。

技术研发人员:陈冉,李丽丹,余可,王诗兆,张适

受保护的技术使用者:武创芯研科技(武汉)有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!