一种切断阀脱扣机构的制作方法

本发明涉及切断阀的,具体而言,涉及一种切断阀脱扣机构。

背景技术:

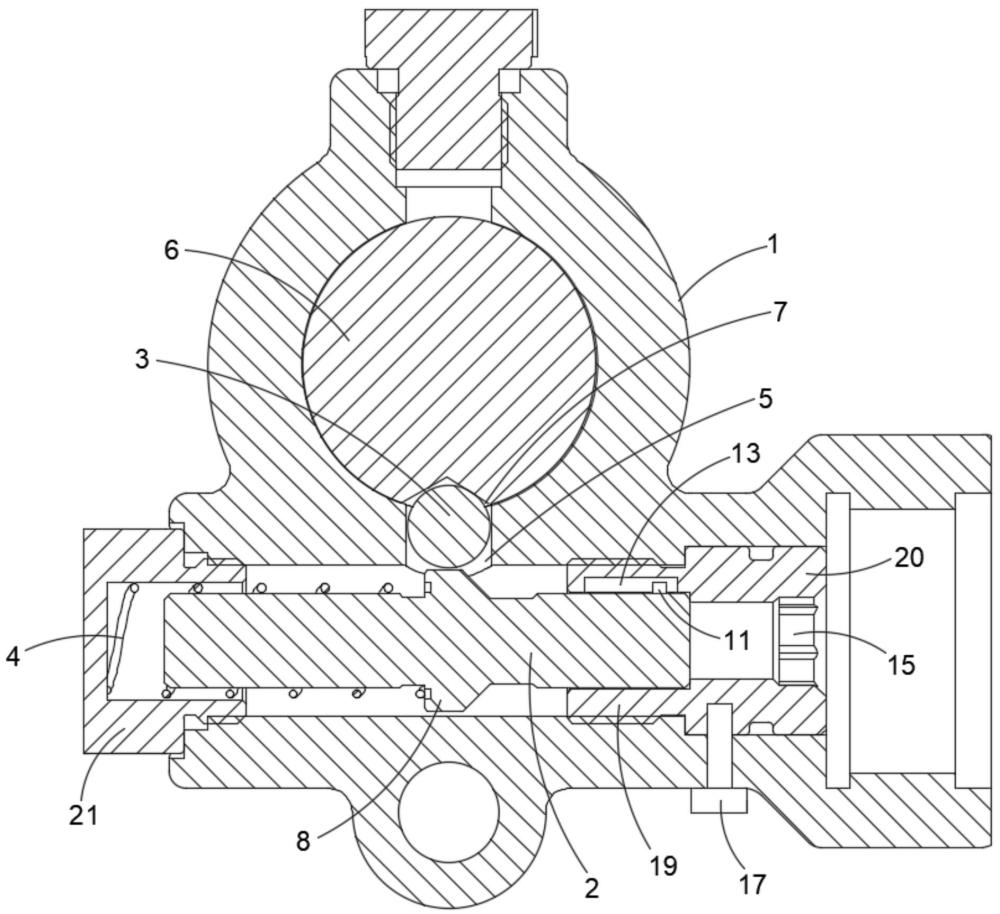

1、切断阀用于其后端超压时自动关闭阀门,进而切断管路,避免后端高压而损坏。而脱扣机构是自力式切断阀的重要组成部分。超压时,切断机构动作,使得切断阀断开。如图1所示是现有技术的切断阀结构。以图示方向为准,当阀的后端超压后,电动或机械式执行机构向左推挤止转轴的右端,进而使得止转轴向左移动。进而使得止转轴的止转凸起跟随向左移动并离开止转球,进而使得止转球能够向下移动而脱离阀芯轴的限位坑。阀芯轴失去止转球的限制就能够自由的转动。由于阀芯轴预设有扭矩,使其一旦失去止转球的限制就会旋转并切断阀门。

2、这种结构存在以下缺点:由于止转凸起的表面呈弧面,使得止转凸起与止转球只有在图1中所示的配合情况下才能最好的将止转球推紧于限位坑。如果止转凸起向左或向右一点点都会使得止转球向下一点点,进而使得止转球位于限位坑内的量比较少,降低对阀芯轴的限位效果。因此,需要在装配时保证限位凸起与限位球的位置关系,装配难度较大。另外,由于止转球和止转凸起的长时间配合使得止转球或止转凸起形成凹坑。而止转球与止转凸起的最佳配合点只有一个点,一旦形成凹坑就会影响效果,就需要更换止转轴。

技术实现思路

1、本发明的目的在于提供一种切断阀脱扣机构,其能能够解决现有技术的脱扣机构组装难度高且容易形成凹坑而导致效果不稳定的技术问题。

2、本发明的实施例通过以下技术方案实现:

3、一种切断阀脱扣机构,包括壳体、止转轴、止转球、止转弹簧;所述壳体设置有穿设阀芯轴的阀芯通孔和穿设止转轴的止转通孔;所述阀芯通孔和止转通孔之间设置有连通两者的连通孔;所述止转球设置于所述连通孔;所述阀芯轴的外壁配合所述连通孔设置有限位坑,以使所述止转球能够经所述连通孔进入所述限位坑;所述止转轴表面配合所述止转球凸出设置有止转凸起,以使所述止转凸起位于所述连通孔时将所述止转球推挤至所述限位坑;所述止转弹簧配合所述止转轴设置,以使所述止转弹簧能够推动所述止转凸起移动至所述连通孔;所述止转凸起配合所述止转球设置有接触面,以使所述止转球配合于所述接触面时,所述止转球被推挤进入所述限位坑;所述接触面平行于所述止转轴外壁的圆柱面。

4、进一步地,所述止转凸起围绕所述止转轴设置呈圆柱状,以使所述接触面为圆柱面;所述止转凸起的一侧设置有圆台状的过渡段;所述过渡段的大径端外径与所述止转凸起的外径相同;所述过渡段的小径端外径与所述止转轴的外径相同。

5、进一步地,所述止转轴的外壁设置有导向凸起;所述止转通孔内壁沿其周向配合所述导向凸起设置有导向槽;所述导向槽包括倾斜段、平行段和导向段;所述平行段平行于所述止转通孔的长度方向;所述倾斜段倾斜于所述止转通孔的长度方向;所述倾斜段和平行段均设置有若干;若干所述倾斜段和平行段沿所述止转通孔内壁的周向交替分布且所述倾斜段和平行段首尾顺次连接并形成封闭的环槽;所述倾斜段和平行段通过所述导向段连接;所述导向段倾斜设置,以使所述导向凸起在所述环槽内沿同一方向移动。

6、进一步地,所述止转通孔内设置有导向管;所述导向槽设置于导向管的内壁。

7、进一步地,所述导向管的外壁设置有螺孔;所述止转通孔的孔壁配合所述导向管的螺孔设置有条形通孔;所述条形通孔沿所述止转通孔的周向设置;所述螺孔配合设置有锁止螺钉;所述锁止螺钉经所述条形通孔连接于所述导向管的螺孔。

8、进一步地,所述止转凸起远离所述过渡段的一侧的侧面设置有环形槽;所述止转轴的轴线通过所述环形槽的圆心;所述环形槽内设置有旋转环;所述止转弹簧顶紧于所述旋转环。

9、进一步地,所述导向管包括相互连接的导向部和限位部;所述限位部的孔径小于所述导向部的孔径。

10、进一步地,所述止转通孔的两端分别设置封口帽和所述导向管;所述封口帽螺纹连接于所述止转通孔的末端;所述止转弹簧顶紧于所述封口帽和旋转环之间。

11、进一步地,所述止转轴与所述阀芯轴垂直。

12、本发明实施例的技术方案至少具有如下优点和有益效果:

13、本发明的切断阀脱扣机构使用时,若切断阀后端超压,电动或机械式执行机构推动止转轴,进而使得设置于止转轴的止转凸起跟随移动而离开止转球。止转球失去止转凸起的阻挡后,止转球能够沿着连通孔自由的移动。这也就使得阀芯轴的扭力推动止转球沿着连通孔自由的移动而离开限位坑。阀芯轴失去止转球的限制即可自由的旋转,进而使得阀芯轴在扭力作用下转动而切断阀门。进而避免切断阀前后继续连通而损坏切断阀后边的设备。复位时,施加外力使得阀芯轴回转,进而使得限位坑对准连通孔。止转轴在止转弹簧的作用下即可复位,并将止转凸起移动至连通孔所在位置。止转凸起即可将止转球顶推入限位坑内,进而对阀芯轴进行限制。

14、由于止转凸起配合止转球设置有接触面,接触面平行于止转轴外壁的圆柱面。这就使得止转凸起与止转球的配合处呈面状。接触面沿止转轴长度方向的宽度较宽。组装时,止转轴沿其轴向调节无需精确调整,只要保证止转球抵接到接触面即可,组装难度大大降低。另外,由于接触面与止转球的接触面增大,受力面增大,接触面很难形成凹坑。进而保证止转凸起能够有效的将止转球推入限位坑,进而保证了止转球与限位坑的配合紧密度,保证止转球对阀芯轴的限制效果。

技术特征:

1.一种切断阀脱扣机构,包括壳体(1)、止转轴(2)、止转球(3)、止转弹簧(4);所述壳体(1)设置有穿设阀芯轴(6)的阀芯通孔和穿设止转轴(2)的止转通孔;所述阀芯通孔和止转通孔之间设置有连通两者的连通孔(5);所述止转球(3)设置于所述连通孔(5);所述阀芯轴(6)的外壁配合所述连通孔(5)设置有限位坑(7),以使所述止转球(3)能够经所述连通孔(5)进入所述限位坑(7);所述止转轴(2)表面配合所述止转球(3)凸出设置有止转凸起(8),以使所述止转凸起(8)位于所述连通孔(5)时将所述止转球(3)推挤至所述限位坑(7);所述止转弹簧(4)配合所述止转轴(2)设置,以使所述止转弹簧(4)能够推动所述止转凸起(8)移动至所述连通孔(5);其特征在于:所述止转凸起(8)配合所述止转球(3)设置有接触面(9),以使所述止转球(3)配合于所述接触面(9)时,所述止转球(3)被推挤进入所述限位坑(7);所述接触面(9)平行于所述止转轴(2)外壁的圆柱面。

2.根据权利要求1所述的切断阀脱扣机构,其特征在于:所述止转凸起(8)围绕所述止转轴(2)设置呈圆柱状,以使所述接触面(9)为圆柱面;所述止转凸起(8)的一侧设置有圆台状的过渡段(10);所述过渡段(10)的大径端外径与所述止转凸起(8)的外径相同;所述过渡段(10)的小径端外径与所述止转轴(2)的外径相同。

3.根据权利要求2所述的切断阀脱扣机构,其特征在于:所述止转轴(2)的外壁设置有导向凸起(11);所述止转通孔内壁沿其周向配合所述导向凸起(11)设置有导向槽;所述导向槽包括倾斜段(12)、平行段(13)和导向段(14);所述平行段(13)平行于所述止转通孔的长度方向;所述倾斜段(12)倾斜于所述止转通孔的长度方向;所述倾斜段(12)和平行段(13)均设置有若干;若干所述倾斜段(12)和平行段(13)沿所述止转通孔内壁的周向交替分布且所述倾斜段(12)和平行段(13)首尾顺次连接并形成封闭的环槽;所述倾斜段(12)和平行段(13)通过所述导向段(14)连接;所述导向段(14)倾斜设置,以使所述导向凸起(11)在所述环槽内沿同一方向移动。

4.根据权利要求3所述的切断阀脱扣机构,其特征在于:所述止转通孔内设置有导向管(15);所述导向槽设置于导向管(15)的内壁。

5.根据权利要求4所述的切断阀脱扣机构,其特征在于:所述导向管(15)的外壁设置有螺孔;所述止转通孔的孔壁配合所述导向管(15)的螺孔设置有条形通孔(16);所述条形通孔(16)沿所述止转通孔的周向设置;所述螺孔配合设置有锁止螺钉(17);所述锁止螺钉(17)经所述条形通孔(16)连接于所述导向管(15)的螺孔。

6.根据权利要求5所述的切断阀脱扣机构,其特征在于:所述止转凸起(8)远离所述过渡段(10)的一侧的侧面设置有环形槽;所述止转轴(2)的轴线通过所述环形槽的圆心;所述环形槽内设置有旋转环(18);所述止转弹簧(4)顶紧于所述旋转环(18)。

7.根据权利要求6所述的切断阀脱扣机构,其特征在于:所述导向管(15)包括相互连接的导向部(19)和限位部;所述限位部的孔径小于所述导向部(19)的孔径。

8.根据权利要求7所述的切断阀脱扣机构,其特征在于:所述止转通孔的两端分别设置封口帽(21)和所述导向管(15);所述封口帽(21)螺纹连接于所述止转通孔的末端;所述止转弹簧(4)顶紧于所述封口帽(21)和旋转环(18)之间。

9.根据权利要求8所述的切断阀脱扣机构,其特征在于:所述止转轴(2)与所述阀芯轴(6)垂直。

技术总结

本发明提供了一种切断阀脱扣机构,包括壳体、止转轴、止转球、止转弹簧。壳体设置有穿设阀芯轴的阀芯通孔和穿设止转轴的止转通孔。阀芯通孔和止转通孔之间设置有连通两者的连通孔。止转球设置于连通孔。阀芯轴的外壁配合连通孔设置有限位坑。止转轴表面配合止转球凸出设置有止转凸起。止转弹簧配合止转轴设置。止转凸起配合止转球设置有接触面,以使止转球配合于接触面时,止转球被推挤进入限位坑。接触面平行于止转轴外壁的圆柱面。止转凸起与止转球的配合处呈面状。接触面沿止转轴长度方向的宽度较宽。组装时,止转轴沿其轴向调节无需精确调整,只要保证止转球抵接到接触面即可,组装难度大大降低。

技术研发人员:蒲昌建,夏伟

受保护的技术使用者:成都杰森输配设备实业有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!