一种基于推-推结构的双向阀及流体充放系统的制作方法

本发明涉及一种换向型控制阀领域,特别是一种基于推-推结构的双向阀及含有所述双向阀的流体充放系统。

背景技术:

1、目前,市场上常见的可主动控制导通方向的双向阀,其控制方式主要有电磁型、机械型、人力型、压力型等。其中电磁型、机械型可以实现远程控制,但需在双向阀的流体通道外安装控制结构所需的管线,整体结构复杂、成本高、抗毁性差;人力型虽不需要与控制系统配套的管线结构,但只能布置在人力可及的位置,适用场景有限,另外人力操作速度慢,且不能同时操作多个控制结构,工作效率低,用户体验差;压力型不存在上述问题,但其对双向阀两端的压力大小、差值及变化限制较多,尤其是两端压力差变化范围较大的情况下无法使用,适用场景有限。

技术实现思路

1、为了克服上述背景技术中现有双向阀存在的问题,本发明提供一种基于推-推结构的双向阀及含有所述双向阀的流体充放系统。

2、为实现上述目的,本发明提供技术方案如下:

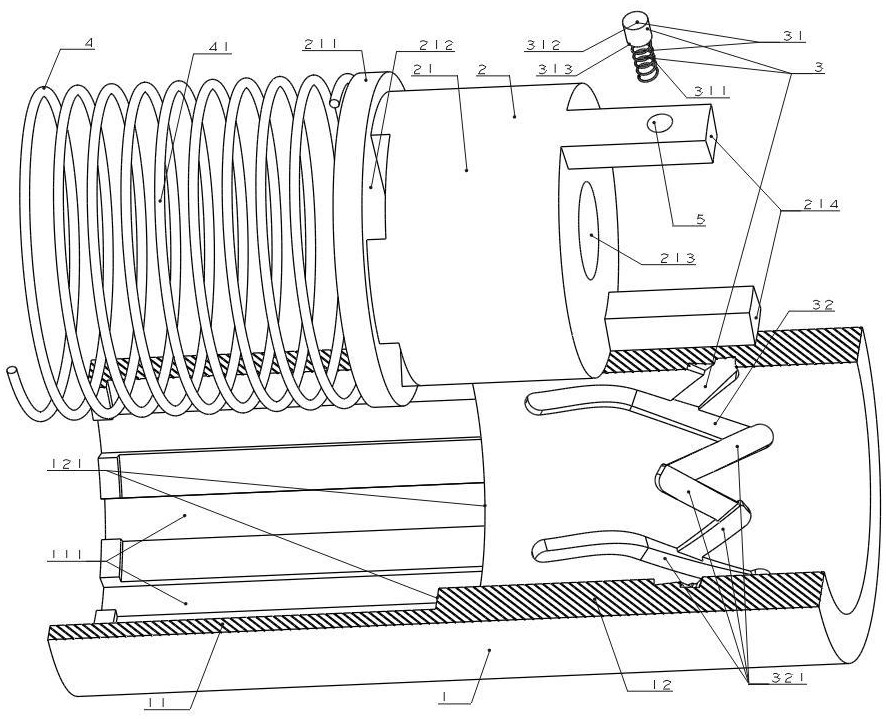

3、一种基于推-推结构的双向阀8,包含阀体1、阀芯2、限位组件3、复位组件4。

4、阀体1内有一个贯通的阀腔;阀芯2位于所述阀腔中,阀芯2中的活动部件可以沿所述阀腔的内壁滑动;限位组件3包含滑动组件31和引导槽组32,限位组件3同时与阀体1和阀芯2相连,复位组件4包含一个或多个弹性件,弹性件的两端分别连接阀芯2和阀体1。上述部件共同构成常见的推-推结构,所述推-推结构通常也被称为push-push结构。在外力和复位组件4作用下,阀芯2的活动部件可沿所述阀腔的内壁滑动并被限位组件3限定在所述阀腔内多个预定位置,阀体1和阀芯2上的特定结构在不同的所述预定位置构成不同的预定配合,所述不同的预定配合分别对应双向阀8的密封、正向导通、反向导通等状态。

5、在本发明一实施例中,限位组件3包含滑动组件31和引导槽组32。

6、进一步地,滑动组件31包含弹性结构311、滑动端312、固定端313。优选地,弹性结构311是弹簧,滑动端312、固定端313是一个圆柱体的两端,固定端313有一盲孔,弹性结构311插入所述盲孔内。

7、进一步地,引导槽组32包含多个引导槽321,引导槽321的数目是偶数且不少于四个。引导槽321按相邻顺序依次相接并贯通,每个引导槽321均与另外两个引导槽321相接,任何两个引导槽321只相接一次;两个引导槽321相接处的底面因槽深不同而呈台阶状,所述台阶的立面不同时指向同一个引导槽321;引导槽321靠近所述台阶立面的一端为首端,引导槽321靠近所述台阶平面的一端为尾端,引导槽321首、尾两端的槽深不同且平滑过渡,引导槽321自首端至尾端连线的指向为该引导槽321的导向,任何相接的两个引导槽321的所述导向沿所述阀腔的轴向相反。

8、进一步地,滑动端312在弹性结构311的作用下插入并紧压在引导槽组32的底面,滑动组件31在所述阀腔的轴向方向上不发生形变。优选的,固定端313与弹性结构311一起插入位于与其相接部件上的固定结构5内,除插入的方向外固定端313在固定结构5的其他方向上不可移动。优选地,固定结构5是一个盲孔。优选地,滑动组件31及对应的固定结构5只有一个。

9、进一步地,在外力作用下滑动组件31的滑动端312可沿引导槽321滑动,当滑动端312从所述台阶的平面滑至该所述台阶的立面时,即进入下一个引导槽321内。

10、进一步地,引导槽321的数量、长度、位置、形状、槽深以及相接处在引导槽321上的位置等特征,均与阀体1和阀芯2的所述不同的预定配合相配合。

11、优选地,引导槽321以四个为一组,沿所接零件的周向共布置六个相同的组,组与组之间首尾相接并贯通。

12、在本发明一实施例中,阀芯2包含一个单向阀21。

13、单向阀21沿所述阀腔的轴向导通,单向阀21的外部沿导通方向依次布置有密封结构211、流体入口212、流体出口213,单向阀21的内部有连接流体入口212和流体出口213的单向导通的通道。

14、可选的,密封结构211是由单向阀21的一部分外侧面直接向外凸起,并沿周向分布,其外形与阀体1内壁上对应的密封结构121相配合。

15、可选的,密封结构211也可是镶嵌在单向阀21外侧面的密封圈,其材质包含但不限于橡胶、硅胶、高分子聚合物、金属、陶瓷等,其外形应与阀体1内壁上对应的密封结构121相配合。

16、进一步地,流体入口212位于单向阀21的外侧面。流体出口213的位置,在满足前述条件的情况下,还需与所述阀腔直接连通。

17、进一步地,复位组件4包含一个弹性件41。弹性件41两端分别连接单向阀21与阀体1,所述连接可以是固定的也可以是活动的。单向阀21位于所述阀腔中时,弹性件41对其施加与其导通方向相同的力,同时对阀体1施加相反方向的力,力的大小至少为可以推动单向阀21在不受其他外力的作用时在所述阀腔内滑动。优选地,弹性件41是弹簧。

18、进一步地,限位组件3的滑动组件31和引导槽组32分别连接单向阀21与阀体1,所述连接的对应关系可以互换。引导槽组32与单向阀21或阀体1的连接是固定连接,优选地,所述固定连接是镶嵌。

19、进一步地,阀体1的内壁沿单向阀21的导通方向依次划分为导通段11和密封段12。

20、进一步地,单向阀21的外侧面与密封段12内壁紧密贴合,密封段12设有密封结构121,密封结构121与密封结构211构成预定配合,二者相连接时构成环形密封,所述环形密封形成后其两侧的所述阀腔不导通,此时双向阀8不导通。

21、进一步地,导通段11内壁设有凹槽状导通结构111,凹槽状导通结构111的数目不少于1,单向阀21在限位组件3的作用下只有其密封结构211和流体入口212位于导通段11范围内时,流体入口212与凹槽状导通结构111构成预定配合,流体入口212通过凹槽状导通结构111与导通段11内的所述阀腔导通,此时双向阀8沿单向阀21导通的方向导通。

22、进一步地,当单向阀21的流体出口213一侧流体的压力大于流体入口212一侧时,单向阀21内所述单向导通通道被封闭,两侧的力差足够大时,单向阀21向导通段11方向移动,单向阀21的流体出口213移动至导通段11范围内,单向阀21与阀体1构成预定配合,单向阀21两侧的所述阀腔通过凹槽状导通结构111双向导通,由于压力差的存在,此时双向阀8导通方向与单向阀21的导通方向反向。

23、在本发明一实施例中,阀芯2包含一个单向阀21、一个封堵体22。

24、单向阀21沿所述阀腔的轴向导通,单向阀21的流体入口212和流体出口213分别位于单向阀21两端底面并与所述阀腔直接连通,单向阀21的内部有连接流体入口212和流体出口213的单向导通的通道。

25、可选的,封堵体22与阀体1之间有固定连接222,固定连接222不会对所述阀腔形成密封。封堵体22位于单向阀21的流体入口212一侧且朝向单向阀21的一侧有柱状凸出部221。柱状凸出部221沿所述阀腔的轴向与单向阀21的流体入口212对齐,柱状凸出部221的结构与单向阀21的流体入口212及其内部的所述通道相配合,柱状凸出部221与单向阀21的流体入口212构成预定配合,柱状凸出部221可以插入单向阀21的流体入口212至预定深度并对其密封。

26、进一步地,复位组件4包含一个弹性件41。弹性件41两端分别连接单向阀21与阀体1,所述连接可以是固定的也可以是活动的。单向阀21位于所述阀腔中时,弹性件41对其施加与其导通方向相同的力,同时对阀体1施加相反方向的力,力的大小至少为可以推动单向阀21在不受其他外力的作用时可以在所述阀腔内滑动。优选地,弹性件41是弹簧。

27、进一步地,限位组件3的滑动组件31和引导槽组32分别连接单向阀21与阀体1,所述连接的对应关系可以互换。引导槽组32与单向阀21或阀体1的连接是固定连接,优选地,所述固定连接是镶嵌。

28、进一步地,阀体1的内壁沿单向阀21的导通方向依次划分为导通段11和密封段12。单向阀21的外侧面与密封段12内壁紧密贴合并对所述阀腔进行密封,单向阀21进入密封段12内时二者构成预定配合,所述阀腔在与单向阀21导通方向相反的方向上不导通。

29、进一步地,导通段11内壁设有凹槽状导通结构111,凹槽状导通结构111的数目不少于1。单向阀21的流体出口213一侧流体的压力大于流体入口212一侧时,单向阀21内所述单向导通通道被封闭,两侧着力差足够大时,单向阀21向导通段11方向移动,单向阀21的流体出口213移动至导通段11范围内,单向阀21与阀体1构成预定配合,单向阀21两侧的所述阀腔通过凹槽状导通结构111双向导通,由于压力差的存在,此时双向阀8导通方向与单向阀21的导通方向反向。

30、进一步地,当柱状凸出部221插入流体入口212并对其密封,同时单向阀21部分进入密封段12并对其密封时,双向阀8不导通。

31、进一步地,当柱状凸出部221因限位组件3的作用与流体入口212分离,同时单向阀21全部进入密封段12并对其密封时,此时双向阀8沿单向阀21导通的方向导通。

32、可选的,封堵体22与阀体1活动连接,封堵体22不会对所述阀腔密封。封堵体22位于单向阀21的流体入口212一侧,封堵体22朝向单向阀21一侧的结构与单向阀21的流体入口212所在底面的结构构成预定配合,封堵体22与单向阀21在外力作用下贴合时可对单向阀21的流体入口212密封。优选地,封堵体22朝向单向阀21的一侧有与流体入口212相配合的凸出的柱状体。可选的,当所述阀腔孔径较大时,封堵体22的一端或两端可以有沿轴向伸出的支撑体223,支撑体223不会影响封堵体22的前述作用。

33、进一步地,复位组件4包含第一弹性件41和第二弹性件42。第一弹性件41两端分别连接封堵体22与阀体1,所述连接可以是固定的也可以是活动的。第二弹性件42两端分别连接单向阀21与阀体1,优选地,所述连接是固定的。封堵体22位于所述阀腔中时,弹性件41对封堵体22施加与单向阀21导通方向相同的力,同时对阀体1施加相反方向的力,力的大小至少为可以推动封堵体22在不受其他外力的作用时可以在所述阀腔内滑动。单向阀21位于所述阀腔中时,弹性件42对单向阀21施加与其导通方向相同的力,同时对阀体1施加相反方向的力,力的大小至少为可以推动单向阀21在不受其他外力的作用时可以在所述阀腔内滑动。优选地,第一弹性件41和第二弹性件42均是弹簧。

34、进一步地,限位组件3的所述滑动组件31和所述引导槽组32分别连接封堵体22与阀体1,所述连接的对应关系可以互换。引导槽组32与封堵体22或阀体1的连接是固定连接,优选地,所述固定连接是镶嵌。

35、进一步地,阀体1的内壁沿单向阀21的导通方向依次划分为导通段11和密封段12,单向阀21的外侧面与密封段12内壁紧密贴合并对所述阀腔进行密封,单向阀21进入密封段12内时二者构成预定配合,所述阀腔在与单向阀21导通方向相反的方向上不导通。

36、进一步地,导通段11内壁设有凹槽状导通结构111,凹槽状导通结构111的数目不少于1,单向阀21的流体出口213一侧流体的压力大于流体入口212一侧时,单向阀21内所述单向导通通道被封闭,两侧的力差足够大时,单向阀21紧贴封堵体22,二者一起向导通段11方向移动,单向阀21的流体出口213移动至导通段11范围内,单向阀21与阀体1构成预定配合,单向阀21和封堵体22两侧的所述阀腔通过凹槽状导通结构111双向导通,由于压力差的存在,此时双向阀8导通方向与单向阀21的导通方向反向。

37、进一步地,当封堵体22紧贴单向阀21并对其密封,同时单向阀21进入密封段12并对其密封时,双向阀8不导通。

38、进一步地,当封堵体22因限位组件3的作用与单向阀21分离,同时单向阀21进入密封段12并对其密封时,双向阀8沿单向阀21导通的方向导通。

39、可选的,当所述阀腔孔径较大时,单向阀21的一端或两端可以有沿轴向伸出的支撑体214。

40、本发明还提出一种含有所述双向阀8的流体充放系统,包含控制设备6、管道7、双向阀8、流体存储仓室9。

41、进一步地,控制设备6可在需要时对管道7内的流体施加所需的压力,在双向阀8两侧形成压力差,以推动阀芯2中活动部件的运动,也可在需要时提供反向的压力,使流体从流体存储仓室9中流出。

42、进一步地,双向阀8被其内部的单向阀21的导通方向指向的一端通过管道7与控制设备6连接。

43、可选的,双向阀8的另一端可直接与流体存储仓室9连接,也可通过另一段管道7与流体存储仓室9相连接。

44、进一步地,流体存储仓室9至少有一个,每个流体存储仓室9上至少连接一个双向阀8。

45、进一步地,全部双向阀8通过管道7以并联的方式连接在控制设备6上。

46、可选地,不同流体存储仓室9之间可以进行固定连接,或活动连接,也可以不连接。

47、本发明所提供的技术方案的优点在于:

48、1、利用可滑动的单向阀21和管道7中的流体,实现了控制设备6提供的作用力的远程传导。

49、2、利用推-推结构不仅使单向阀21稳定地限定在所述阀腔内的不同位置,还可以通过控制设备6的作用力传导主动改变其导通状态。

50、3、双向阀8结构简单,成本低,故障率低,适用范围广。

51、4、利用双向阀8的并联,实现了控制设备6对双向阀8的集中控制,提升了流体存储仓室9的独立性,实现了流体存储仓室9外观个性化、功能模块化设计和应用能力,产品的抗毁性、可修复性也得到了加强。

- 还没有人留言评论。精彩留言会获得点赞!