轴承防松装置、汽车减速器及车辆的制作方法

本发明涉及轴承防松,尤其是涉及一种轴承防松装置、汽车减速器及车辆。

背景技术:

1、轴承是机械传动中的重要部件。在新能源汽车减速器中,经常发生轴承松脱的现象,因此需要重点关注轴承能否安装牢靠。因为主轴在高速、大扭矩运转时会受弯矩产生挠曲变形,轴承内圈很容易发生蠕动并与主轴轴颈产生相对滑转和轴向窜动,从而导致主轴磨损、轴承滚动体受挤压产生异常噪声或损坏,不但影响舒适性水平,降低减速器的使用寿命,甚至提升发生安全事故的风险。

2、现有技术参见图1和图2所示,通常采用在主轴上安装弹性挡圈1或锁紧螺母2作为轴承内圈的限位方式,即弹性挡圈1和锁紧螺母2分别与轴承内圈的端面紧靠以实现限位。对于弹性挡圈1的限位方式,因新能源电机提高转速已成为趋势,目前电机最高转速已达到20000~25000r/min,未来甚至在30000r/min以上,而减速器输入轴与电机转速相同,高转速会超出弹性挡圈1的承受极限,因而存在弹性挡圈1离心脱出输入轴沟槽的风险;对于锁紧螺母2的限位方式,由于新能源电动车的高转速、频繁急加速和制动能量回收切换,很容易导致螺纹连接的松脱,即使增涂有螺纹锁固胶也不能完全避免,即上述的两种轴承限位方式均存在可靠性低且会引入新的失效风险的缺陷,因此常规的应用方式已不适用于新能源减速器,需要在此基础上额外在输入轴增加一些其他部件以提升弹性挡圈1或锁紧螺母2的可靠性,但可能引入新的失效模式,且势必会增加轴向长度,从而影响减速器的整体尺寸,不利于整车机舱布置。

技术实现思路

1、有鉴于此,本申请的目的在于提供一种轴承防松装置、汽车减速器及车辆,以解决现有的弹性挡圈或锁紧螺母以及在二者的基础上增设其他部件的轴承限位方式,均存在限位不可靠,无法满足新能源汽车的高转速、频繁急加速和制动能量回收切换需求,从而容易造成主轴磨损、轴承滚动体受挤压产生异常噪声或损坏,降低减速器的使用寿命,甚至提升事故发生率的问题。

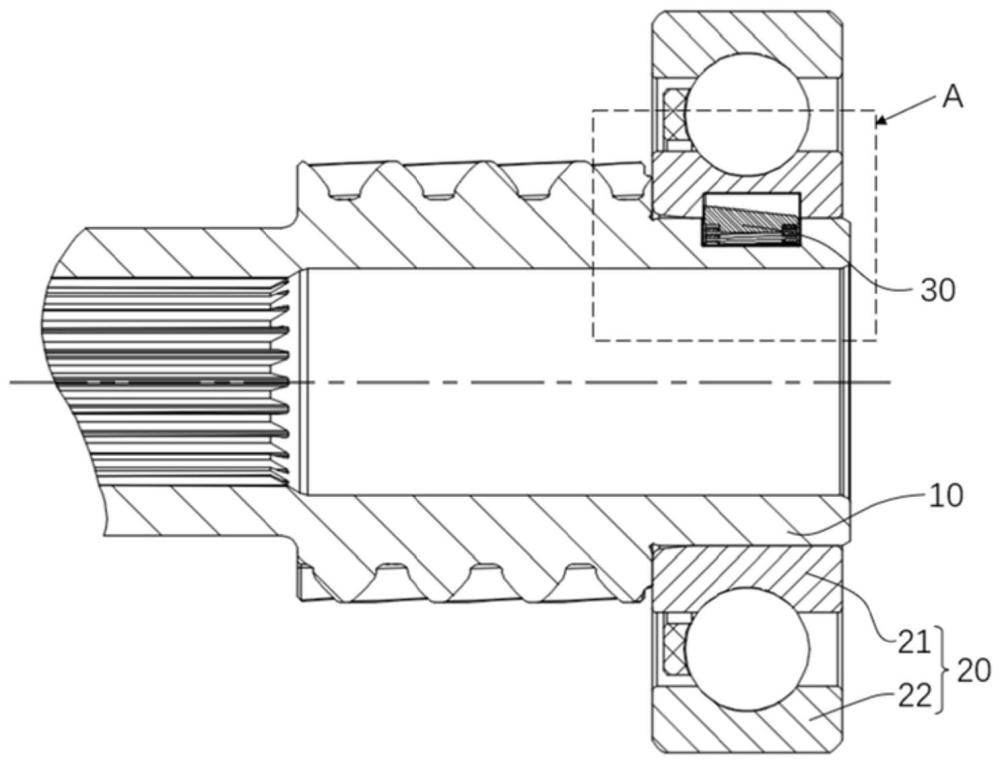

2、本发明第一方面提供了一种轴承防松装置,其中,所述轴承防松装置包括:

3、主轴,其外壁形成有安装部,所述安装部上设置有凹陷的第一封闭槽;

4、轴承,套设于所述安装部,所述轴承的部分内壁形成为抵接部,所述抵接部的侧方设置有凹陷的第二封闭槽,所述第一封闭槽和所述第二封闭槽彼此扣合设置以形成封闭空间;

5、防松组件,嵌设于所述封闭空间内;所述防松组件包括弹性件和固定件,所述弹性件设置于所述第一封闭槽,所述固定件朝向所述第一封闭槽的一端与所述弹性件抵接,所述固定件朝向所述第二封闭槽的一端形成为受力部;在所述轴承套设于所述安装部的过程中,所述抵接部与所述受力部抵接并推动所述固定件朝向靠近所述第一封闭槽的方向移动,以挤压所述弹性件;直至所述抵接部与所述受力部分离,所述弹性件复位以推动所述固定件朝向靠近所述第二封闭槽的方向移动,使得部分的所述固定件伸入所述第二封闭槽内并且与所述第二封闭槽的槽壁抵接。

6、优选地,所述固定件形成为楔形结构,所述受力部形成为相对于所述主轴的轴线倾斜设置的斜面,所述受力部靠近所述主轴的轴端的一侧与所述主轴的轴线之间的距离小于所述受力部远离所述轴端的一侧与所述主轴的轴线之间的距离。

7、优选地,所述受力部的倾斜角度为5°~15°。

8、优选地,所述抵接部倾斜设置,所述抵接部靠近所述第二封闭槽的一端的径向尺寸小于所述抵接部远离所述第二封闭槽的一端的径向尺寸。

9、优选地,所述受力部的倾斜角度与所述抵接部的倾斜角度相同。

10、优选地,所述固定件朝向所述弹性件的一侧形成有凸出的限位部,部分的弹性件围设于所述限位部的侧壁。

11、优选地,所述防松组件还包括限位件,用于限制所述固定件的位移;所述限位件设置于所述第一封闭槽,所述弹性件在伸缩方向上的两端分别与所述限位件和所述固定件抵接。

12、优选地,所述限位件形成为具有开口的壳体结构,所述弹性件设置在所述开口的内部,所述开口的内壁形成有凸出的缩口部,使得在远离所述第一封闭槽的方向上,所述开口的尺寸逐渐减小。

13、优选地,所述固定件的侧壁形成有凸出的限位凸台,所述限位凸台与所述缩口部能够在所述第一封闭槽内卡接。

14、优选地,所述固定件形成为块状结构;所述第一封闭槽和所述第二封闭槽均形成为矩形槽,所述固定件的侧壁能够与所述第二封闭槽的至少三个槽壁相抵接。

15、优选地,所述弹性件为压缩弹簧;

16、和/或,所述弹性件为矩形弹簧。

17、优选地,所述主轴上形成有凸出于所述安装部设置的轴肩;

18、所述轴承包括内圈和外圈,所述内圈与所述轴肩抵接,所述第二封闭槽和所述抵接部均设置于所述内圈的内壁。

19、优选地,所述防松组件设置有多组,多组所述防松组件围绕于所述主轴的周向间隔设置。

20、本发明第二方面提供了一种汽车减速器,包括上述任一方案所述的轴承防松装置,所述主轴为所述汽车减速器的输入轴。

21、本发明第三方面提供了一种车辆,包括上述方案所述的汽车减速器。

22、与现有技术相比,本发明的有益效果为:

23、本发明的轴承防松装置结构简单、装配方便,防松组件设置在第一封闭槽内,在轴承套设于安装部的过程中,轴承沿主轴的轴向滑动使得抵接部与受力部抵接并推动固定件朝向靠近第一封闭槽的方向移动,以挤压弹性件,轴承继续滑动直至抵接部与受力部分离,弹性件复位以推动固定件朝向靠近第二封闭槽的方向移动,使得部分的固定件伸入第二封闭槽内并且与第二封闭槽的槽壁抵接,从而实现固定件防止主轴和轴承的轴向松脱以及径向松脱,有效提升轴承防松装置的可靠性,避免因轴承内圈滑转或轴向窜动导致的主轴磨损以及轴承异响或损坏的情况,从而延长汽车减速器的使用寿命,进而提升整车舒适性以及驾驶安全性;此外,防松组件嵌设在主轴和轴承之间,对轴承的支撑配合和使用不产生影响,且不会增加主轴的轴向尺寸,因此不会引入额外地失效风险,且与无防松装置的减速器相比结构尺寸相同,有利于提升整车机舱布置的灵活性。

24、为使本申请的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

技术特征:

1.一种轴承防松装置,其特征在于,所述轴承防松装置包括:

2.根据权利要求1所述的轴承防松装置,其特征在于,所述固定件形成为楔形结构,所述受力部形成为相对于所述主轴的轴线倾斜设置的斜面,所述受力部靠近所述主轴的轴端的一侧与所述主轴的轴线之间的距离小于所述受力部远离所述轴端的一侧与所述主轴的轴线之间的距离。

3.根据权利要求1所述的轴承防松装置,其特征在于,所述受力部的倾斜角度为5°~15°。

4.根据权利要求1所述的轴承防松装置,其特征在于,所述抵接部倾斜设置,所述抵接部靠近所述第二封闭槽的一端的径向尺寸小于所述抵接部远离所述第二封闭槽的一端的径向尺寸。

5.根据权利要求4所述的轴承防松装置,其特征在于,所述受力部的倾斜角度与所述抵接部的倾斜角度相同。

6.根据权利要求1所述的轴承防松装置,其特征在于,所述固定件朝向所述弹性件的一侧形成有凸出的限位部,部分的弹性件围设于所述限位部的侧壁。

7.根据权利要求1所述的轴承防松装置,其特征在于,所述防松组件还包括限位件,用于限制所述固定件的位移;所述限位件设置于所述第一封闭槽,所述弹性件在伸缩方向上的两端分别与所述限位件和所述固定件抵接。

8.根据权利要求7所述的轴承防松装置,其特征在于,所述限位件形成为具有开口的壳体结构,所述弹性件设置在所述开口的内部,所述开口的内壁形成有凸出的缩口部,使得在远离所述第一封闭槽的方向上,所述开口的尺寸逐渐减小。

9.根据权利要求8所述的轴承防松装置,其特征在于,所述固定件的侧壁形成有凸出的限位凸台,所述限位凸台与所述缩口部能够在所述第一封闭槽内卡接。

10.根据权利要求1所述的轴承防松装置,其特征在于,所述固定件形成为块状结构;所述第一封闭槽和所述第二封闭槽均形成为矩形槽,所述固定件的侧壁能够与所述第二封闭槽的至少三个槽壁相抵接。

11.根据权利要求1所述的轴承防松装置,其特征在于,所述弹性件为压缩弹簧;

12.根据权利要求1所述的轴承防松装置,其特征在于,所述主轴上形成有凸出于所述安装部设置的轴肩;

13.根据权利要求1所述的轴承防松装置,其特征在于,所述防松组件设置有多组,多组所述防松组件围绕于所述主轴的周向间隔设置。

14.一种汽车减速器,其特征在于,包括权利要求1至13中任一项所述的轴承防松装置,所述主轴为所述汽车减速器的输入轴。

15.一种车辆,其特征在于,包括权利要求14所述的汽车减速器。

技术总结

本发明涉及轴承防松技术领域,尤其是涉及一种轴承防松装置、汽车减速器及车辆。轴承防松装置包括:主轴的外壁设置有第一封闭槽;轴承的内部设置有抵接部和第二封闭槽;防松组件包括弹性件和固定件,弹性件设置于第一封闭槽,固定件朝向第一封闭槽的一端与弹性件抵接,固定件朝向第二封闭槽的一端形成为受力部;轴承安装过程中,抵接部与受力部抵接并推动固定件挤压弹性件,直至抵接部与受力部分离,弹性件复位以推动固定件使得部分的固定件伸入第二封闭槽且与第二封闭槽的槽壁抵接。本发明的防松组件嵌设在主轴和轴承之间,不会增加主轴的轴向尺寸,不会引入额外地失效风险,并且能够实现防止主轴和轴承的轴向松脱以及径向松脱,保证防松可靠。

技术研发人员:柯志宏,郭子琦,白学斌,李锋勇,郭相坤

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!