一种LNG大口径岸基装卸臂的制作方法

一种lng大口径岸基装卸臂

技术领域

1.本实用新型属于lng装卸领域,特别是一种lng大口径岸基装卸臂。

背景技术:

2.lng(liquefied natural gas)是一种清洁、高效的能源。由于进口lng有助于能源消费国实现能源供应多元化、保障能源安全,而出口lng有助于天然气生产国有效开发天然气资源、增加外汇收入、促进国民经济发展,因而lng贸易正成为全球能源市场的新热点。目前国内lng接收站用lng大口径岸基装卸系统完全被国外公司垄断,设备价格高、交货期长、服务不及时、服务成本高,这些问题已经在一定程度上制约了我国lng 接收站建设、安全运营维护和lng产业的健康发展。同时国外产品存在过多依靠人工完成对接操作,劳动强度大、对接效率低及自动化、智能化程度低等方面的不足。

3.中国专利cn 207386981 u公开了一种适用于码头输油管装卸臂与船舶法兰的自动对接设备,该设备进一步公开了该设备设有配重块、水平驱动机构、外臂驱动装置、内臂驱动装置,但该专利并未公开配重的具体实现方式,以及水平驱动机构、外臂驱动装置、内臂驱动装置的具体结构及驱动原理,内壁和外壁通过转轴箱连接,转动范围有限。

技术实现要素:

4.本实用新型的目的在于提供一种lng大口径岸基装卸臂,以适用于石油、化工液体装卸码头等船岸流体装卸设备,提升lng大口径岸基装卸系统的自动化水平。

5.实现本实用新型目的的技术解决方案为:

6.一种lng大口径岸基装卸臂,包括立柱、耳轴箱、内臂、外臂、低温管路系统、配重系统;所述内臂下端通过耳轴箱与立柱相连;所述耳轴箱通过第一回转支撑与立柱连接;所述内臂通过第二回转支撑与耳轴箱连接;所述低温管路系统包括多个可360

°

旋转的低温旋转接头、可主动分离的紧急脱离装置、快速连接装置和连接管路;所述不锈钢连接管路穿过立柱,并依次通过内臂、外臂与紧急脱离装置、快速连接装置连接;所述立柱与内臂的连接管路之间设有弯头;所述弯头下端与设有立柱内的管路之间通过第一低温旋转接头连接,弯头上端与内臂的管路之间通过第二低温旋转接头连接;第一低温旋转接头连接与第一回转支撑具有相同的转动中心,第二低温旋转接头与第二回转支撑具有相同的转动中心;所述外臂通过第三回转支撑与内臂连接;所述外臂与内臂的连接管路之间设有第三低温旋转接头;第三低温旋转接头与第三回转支撑具有相同的转动中心;外壁前端的管路依次连接有第四低温旋转接头、第五低温旋转接头、紧急脱离装置、第六低温旋转接头和快速连接装置;通过外壁前端的三个低温旋转接头、紧急脱离装置和快速连接装置组成三维接头;所述内臂与外臂之间设有配重系统,所述配重系统使得配重对称面与外臂对称面始终平行。

7.本实用新型与现有技术相比,其显著优点是:

8.(1)本实用新型调整配重组件对称面与外臂对称面处于平行位置,配重绳轮与外臂绳轮通过钢丝绳连接,使配重组件和外臂同步联动,且在运功过程中配重组件对称面与

外臂组件对称面始终平行;通过调整配重块重量和配重块在配重导板上的位置使外臂组件和内臂组件在各转动位置均保持重力平衡,大幅降低系统运动中的不平衡惯性力,减小驱动机构的负载,提高系统运动的稳定性。

9.(2)低温管路系统由6个可360

°

旋转的低温旋转接头、可主动分离的紧急脱离装置、快速连接装置和不锈钢连接管路组成;旋转接头与对应回转支承有相同的转动中心。低温管路系统前端通过3个可实现360

°

旋转的低温旋转接头、紧急脱离装置、快速连接装置和连接管段组成三维接头,三维接头可在重力作用下保持平衡位置。

10.(3)紧急脱离装置通过不同报警状态实现不同的响应工况,可以根据状态改善变化,让控制系统返回工作状态,提高控制系统可逆操作性,在二级报警时关闭上下球阀并实现阀门抱箍的打开实现紧急脱离装置的分离作业,有利于系统逐级控制,避免了不必要的经济损失,提高了装卸臂的安全性和工作效率。

11.(4)快速连接装置具有自锁功能,可有效防止装卸臂接头法兰与集管法兰意外分离,压块与螺杆之间设有弹性限位机构,弹性限位机构用于对压块和螺杆之间进行弹性限位,使得压块可随螺杆一起转动,当压块受限制时,弹性限位机构解除弹性限位,压块可相对螺杆转动,将旋转运行转化为直线运动;配有导向机构,当进行自动对接时,装卸臂接头法兰与集管法兰中心偏移量小,可以通过导向机构进行指引导向完成两法兰对中操作,具有较好的位置误差补偿能力。

12.(5)低温旋转接头内外圈法兰安装有挡流环,降低流体介质对密封装置的冲击,提高密封装置的密封性能和使用寿命;滚珠之间设有隔块环,避免相邻滚珠间的碰撞和摩擦,保证旋转接头旋转动作的有效性和灵活性,并延长了旋转接头的使用寿命;旋转接头设有可更换式滑道,保证滑道的结构性能,可更换性能够降低旋转接头的维修成本和维修时间。

附图说明

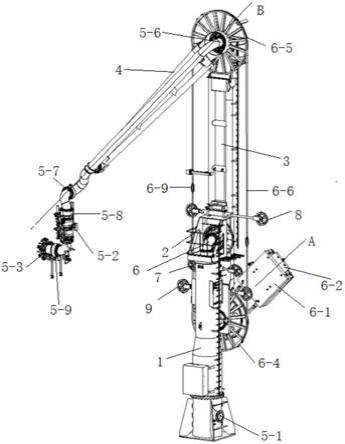

13.图1为本实用新型装卸臂总体结构示意图。

14.图2为装卸臂机构原理简易示意图。

15.图3为配重绳轮连接侧视图。

16.图4为图1中局部放大图。

17.图5为内臂连接示意图。

18.图6为回转驱动装置、内臂摆动机构、外臂摆动机构结构示意图。

19.图7为低温旋转接头结构示意图。

20.图8为紧急脱离装置结构示意图。

21.图9为紧急脱离装置的结构正视图。

22.图10为紧急脱离装置去除上、下连杆的正面爆炸图。

23.图11为紧急脱离装置上连杆与上端旋转摇杆接触放大图。

24.图12为快速连接装置总体结构示意图。

25.图13为压块与螺杆的连接示意图。

26.图14为图13中a

‑

a剖视图。

具体实施方式

27.下面结合附图及具体实施例对本实用新型做进一步的介绍。

28.结合图1

‑

图4,本实用新型的一种lng大口径岸基装卸臂,包括立柱1、耳轴箱2、内臂3、外臂4、低温管路系统、配重系统;所述内臂3下端通过耳轴箱2与立柱1相连;所述耳轴箱2通过第一回转支撑10与立柱1转动连接;所述内臂3通过第二回转支撑20与耳轴箱2转动连接;所述低温管路系统包括多个可360

°

旋转的低温旋转接头、可主动分离的紧急脱离装置5

‑

2、快速连接装置5

‑

3和不锈钢连接管路5

‑

1;

29.所述不锈钢连接管路5

‑

1穿过立柱1,并依次通过内臂3、外臂4与紧急脱离装置 5

‑

2、快速连接装置5

‑

3连接;所述立柱1与内臂3的连接管路之间设有90度弯头6;所述90度弯头6下端与设有立柱1内的管路之间通过第一低温旋转接头5

‑

4连接,90 度弯头6上端与内臂3的管路之间通过第二低温旋转接头5

‑

5连接,第一低温旋转接头5

‑

4连接与第一回转支撑10具有相同的转动中心,第二低温旋转接头5

‑

5与第二回转支撑20具有相同的转动中心;所述外臂4通过第三回转支撑30与内臂3转动连接;所述外臂4与内臂3的连接管路之间设有第三低温旋转接头5

‑

6;第三低温旋转接头与第三回转支撑30具有相同的转动中心。外壁前端的管路依次连接有第四低温旋转接头5

‑

7、第五低温旋转接头5

‑

8、紧急脱离装置5

‑

2、第六低温旋转接头5

‑

9和快速连接装置5

‑

3。通过外壁前端的三个低温旋转接头、紧急脱离装置5

‑

2和快速连接装置5

‑

3组成三维接头,三维接头可在重力作用下保持平衡位置,此时快速连接装置5

‑

3连接面与水平面保持基本垂直,倾斜角度偏差不超过

±5°

。所述立柱1内设有第一支架、第一管托;所述内壁3上设有第二管托;所述外臂4端部设有第二托架,用于不锈钢连接管路5

‑

1的固定。

30.进一步的,结合图1、图3、图5,所述配重系统包括配重块6

‑

1、导向板6

‑

2、滚筒6

‑

3、配重绳轮6

‑

4、外臂绳轮6

‑

5、钢丝绳6

‑

6、配重驱动转轮6

‑

7;所述配重块6

‑

1 套接在导向板6

‑

2上,可调整固定位置;所述配重块6

‑

1与导向板6

‑

2构成配重组件,所述导向板6

‑

2与滚筒6

‑

3一端固接;所述滚筒6

‑

6另一端通过第四回转轴承40与内臂3下端固定的横梁3

‑

1内的法兰盘转动连接;所述配重绳轮6

‑

4套接在滚筒6

‑

3上;所述外臂绳轮6

‑

5通过法兰盘与第四回转支撑40外圈相连;所述配重绳轮6

‑

4和外臂绳轮6

‑

5之间连接有钢丝绳6

‑

6;所述钢丝绳6

‑

6通过槽扣6

‑

8固定在配重绳轮6

‑

4和外臂绳轮6

‑

5上;两个钢丝绳6

‑

6上均设有螺旋扣6

‑

9,用于调整钢丝绳6

‑

6长度;装配时,调整配重组件对称面a与外臂4对称面b处于平行位置后,将配重绳轮6

‑

4和外臂绳轮6

‑

5通过钢丝绳6

‑

6连接,使配重绳轮6

‑

4和外臂绳轮6

‑

5同步联动,且在运动过程中配重组件对称面a与外臂4对称面b始终平行。通过调整配重块6

‑

1重量和配重块6

‑

1在配重导板6

‑

2上的位置,使外臂3

‑

5和内臂3

‑

6在各转动位置均保持重力平衡,大幅降低系统运动中的不平衡惯性力,减小驱动机构的负载,提高系统运动的稳定性。

31.所述内臂3上设有外臂摆动机构9,用于驱动配重绳轮6

‑

4转动,从而带动外臂绳轮6

‑

5转动,外臂绳轮6

‑

5转动带动外臂4转动,配重绳轮6

‑

4和外臂绳轮6

‑

5同步联动运动过程中配重组件对称面a与外臂组件对称面b始终平行。

32.作为一种实施方式,所述耳轴箱2与立柱1之间设有回转驱动装置7,所述回转驱动装置用于驱动耳轴箱2相对立柱1的回转运动;结合图6,所述回转驱动装置7包括固定座21、驱动油缸22、动滑轮23、从动绳轮24、驱动钢丝绳25;所述驱动油缸22 为双作用液压缸,通过固定座21固定在耳轴箱2上;驱动油缸22两端均通过叉头26 与动滑轮23相连;驱动钢丝

绳25一端与固定座21相连,绕一端的动滑轮23半圈后,绕从动绳轮24一圈,再绕另一端的动滑轮23半圈后,另一端与固定座21相连;所述从动绳轮24通过法兰与第一回转支撑10外圈相连;回转驱动装置动力传递路线为驱动油缸

→

动滑轮

→

驱动钢丝绳

→

从动绳轮;以驱动从动滑轮23顺时针转动为例,该驱动装置的工作流程为:如图6所示,驱动油缸22中的右侧活塞杆222向右伸出,右边动滑轮23随活塞杆222向右平动,同时动滑轮23通过转轴绕叉头26逆时针转动,右边驱动钢丝绳25增长,从而从动绳轮24顺时针转动,同理可得从动绳轮24逆时针转动过程。从动绳轮24转动,带动耳轴箱2相对立柱1回转运动。

33.作为一种实施方式,所述内臂3与耳轴箱2之间设有内臂摆动机构8,用于驱动内臂3相对耳轴箱2的转动;所述内臂摆动机构8驱动原理与回转驱动装置7相同,也设有固定座21、驱动油缸22、动滑轮23、从动绳轮24、驱动钢丝绳25;区别在于,内臂摆动机构8的从动绳轮24通过法兰与第二回转支撑20外圈相连,用于驱动内臂3相对耳轴箱2的转动。

34.作为一种实施方式,所述外臂摆动机构9驱动原理也与回转驱动装置7相同,也设有固定座、驱动油缸、动滑轮、从动绳轮、驱动钢丝绳;区别在于,外臂摆动机构的固定座固定在内臂3上,外臂摆动机构的从动绳轮套接在滚筒6

‑

3上;从动绳轮转动带动滚筒6

‑

3转动,滚筒6

‑

3转动带动配重绳轮6

‑

4转动,配重绳轮6

‑

4转动,带动外臂绳轮6

‑

5转动,外臂绳轮6

‑

5转动带动外臂4绕第三回转支撑30转动。

35.作为一种实施方式,结合图7,所述低温旋转接头5

‑

5包括内圈法兰5

‑

51、内圈5

‑

58、外圈5

‑

59、外圈法兰5

‑

518、第二滚珠5

‑

511、可更换式滑道5

‑

510、第一介质挡流环 5

‑

54、第二介质挡流环5

‑

517;

36.所述内圈法兰5

‑

51通过螺栓5

‑

53固定连接在内圈5

‑

58上端,所述内圈法兰5

‑

51 与内圈5

‑

58接触端面之间设有第一静态密封装置5

‑

55和第二静态密封装置5

‑

56;所述第一静态密封装置5

‑

55靠近接触端面内侧,用于对介质进行密封,第二静态密封装置 5

‑

56靠近接触端面外侧,用于对内圈5

‑

58和外圈5

‑

59之间的间隙进行氮气密封;所述外圈5

‑

59套接在内圈5

‑

58外部,并与内圈5

‑

58之间形成环形的滑道固定槽,所述外圈 5

‑

59和内圈5

‑

58的滑道固定槽内均固定有更换式滑道5

‑

510,两个横截面为半圆形更换式滑道5

‑

510构成一个横截面为圆形的圆环滑道;多个第二滚珠5

‑

511设置在两个更换式滑道5

‑

510构成的圆环滑道内;使得外圈5

‑

59可相对内圈5

‑

58滑动,实现旋转接头的动态旋转的功能;可更换式滑道5

‑

510相应的结构机械性能优于内圈5

‑

58和外圈5

‑

59 的性能,具有较好的耐磨性,以保证旋转接头内外圈的使用寿命及旋转接头的使用可靠性,也可降低旋转接头的维修成本和时间;所述外圈5

‑

59与内圈法兰5

‑

51的接触端面之间设有动态的水汽密封装置5

‑

57,可防止水汽、灰尘进入外圈5

‑

59与内圈法兰5

‑

51 的间隙;所述外圈法兰5

‑

518通过螺栓5

‑

514固定连接在外圈5

‑

59下端;所述外圈法兰 5

‑

518与外圈5

‑

59接触端面之间设有第三静态密封装置5

‑

512;所述外圈法兰5

‑

518与内圈5

‑

58接触端面之间设有第一动态密封装置5

‑

513和第二动态密封装置5

‑

516;所述第一动态密封装置5

‑

513嵌入内圈5

‑

58端面,所述第二动态密封装置5

‑

516嵌入外圈法兰5

‑

518;所述第一介质挡流环5

‑

54、第二介质挡流环5

‑

517分别与内圈法兰5

‑

51和外圈法兰5

‑

518内壁紧配合安装,第一介质挡流环5

‑

54用于阻隔第一静态密封装置5

‑

55 的安装凹槽,以避免流体介质对第一静态密封装置5

‑

55的冲击损坏,延长第一静态密封装置5

‑

55的使用寿命;所述第二介质挡流环5

‑

517用于阻隔第二动态密封装置5

‑

516 的安装凹槽,以避免流体介质对第二动态密封装置5

‑

516的冲击损坏,延长第二动态

密封装置5

‑

516的使用寿命;所述内圈法兰5

‑

51上设有第一气体口5

‑

520,外圈9上设有第二气体口5

‑

519;所述内圈5

‑

58内设有环形空腔5

‑

580;所述内圈5

‑

58内设有第一气道5

‑

581和第二气道5

‑

582,分别用于将第一气体口5

‑

520与环形空腔5

‑

580、外圈5

‑

59 和内圈5

‑

58之间间隙与环形空腔5

‑

580相连通;所述外圈5

‑

59上设有第三气道5

‑

583,用于将外圈5

‑

59和内圈5

‑

58之间间隙与第二气体口5

‑

519相连通;所述第一气体口5

‑

520、环形空腔5

‑

580、外圈5

‑

59和内圈5

‑

58之间间隙、第二气体口5

‑

519形成气体吹扫回路,实现滑道5

‑

510内部的水气置换及滚珠的气体润滑。

37.使用时,通过内圈法兰5

‑

51和外圈法兰5

‑

518连接管路,实现低温旋转接头360

°

旋转。通过密封圈等密封装置形成整个旋转密封接头的氮气吹扫回路进行密封,在工作时,氮气供气装置通过第一气体口5

‑

520向气体吹扫回路内输入氮气,保证氮气吹扫回路内填充氮气,再经第二气体口5

‑

519排出,带走气体吹扫回路内的水汽。

38.作为一种实施方式,结合图8

‑

图11,所述紧急脱离装置5

‑

2包括低温上球阀5

‑

21、低温下球阀5

‑

22、阀门抱箍5

‑

25、第一液压缸5

‑

210、第二液压缸5

‑

211;

39.所述低温上球阀5

‑

21和低温下球阀5

‑

22之间设有断开法兰密封圈5

‑

23,低温上球阀5

‑

21、下球阀5

‑

22分别与上下的连接管路相连;所述低温上球阀5

‑

21固定有抱箍支架5

‑

24,两个阀门抱箍5

‑

25的一端均通过转轴与抱箍支架5

‑

24相连,两个阀门抱箍5

‑

25 将两个球阀间的断开法兰密封圈5

‑

23夹紧,两个阀门抱箍5

‑

25的另一端通过夹紧杆5

‑

26 相连;所述夹紧杆5

‑

26一端通过转轴与其中一个阀门抱箍5

‑

25相连,另一端从另一个阀门抱箍5

‑

25的底部插槽插入,同时通过夹紧螺母5

‑

27固定,再通过锁紧螺母5

‑

28进一步紧固;所述低温上球阀1上固定有驱动固定架5

‑

212,所述第一液压缸5

‑

210、第二液压缸5

‑

211均固定在驱动固定架5

‑

212上;所述第一液压缸5

‑

210上设有上推杆5

‑

213,上推杆5

‑

213的下部设有下推杆5

‑

214;所述上推杆5

‑

213和下推杆5

‑

214背部均固接有推杆13

‑

1;所述低温上球阀5

‑

21和低温下球阀5

‑

22上各设有一个旋转摇杆5

‑

217;两个旋转摇杆5

‑

217分别与低温上球阀5

‑

21和低温下球阀5

‑

22的阀芯转轴5

‑

215相连;所述第二液压缸5

‑

211通过转轴与上端旋转摇杆5

‑

217的一端相连;所述上端旋转摇杆 5

‑

217的另一端与上端推杆13

‑

1下端接触;所述下端旋转摇杆5

‑

217与下端推杆13

‑

1下端接触;所述上推杆5

‑

213与下推杆5

‑

214之间设有推块5

‑

218,所述推块5

‑

218用于在第二液压缸5

‑

211下行时推动夹紧杆5

‑

26。上端推杆5

‑

213

‑

1与上端旋转摇杆5

‑

217接触连接,形成避位空间,当第二液压缸5

‑

211驱动上端旋转摇杆5

‑

217转动时,上端旋转摇杆5

‑

217另一端可在可在上端推杆13

‑

1下端自由向下旋转,不会与上推杆5

‑

213干涉。当第一液压缸5

‑

210下行时,上推杆5

‑

213可通过上端推杆13

‑

1推动上端旋转摇杆 5

‑

217转动。

40.所述推块5

‑

218可与上推杆5

‑

213固接,也可与下推杆5

‑

214固接;与上推杆5

‑

213 固接时,推块5

‑

218下端与下推杆5

‑

214上端接触连接,与下推杆5

‑

214固接时,推块 5

‑

218上端与上推杆5

‑

213接触连接。

41.进一步的,所述紧急脱离装置5

‑

2还包括上阀阀位传感器、下阀阀位传感器和脱离信号传感器,上阀阀位传感器安装在上端的旋转摇杆5

‑

217上,用于单独检测低温上球阀5

‑

21的开关状态,通过在两旋转极限位置安装感应电磁阀来实现检测;下阀阀位传感器安装于驱动固定架5

‑

212上,通过在推杆极限位置安装感应电磁阀来实现检测推杆的位置,达到检测低温下球阀5

‑

22的开关状态。脱离信号传感器设置在阀门抱箍5

‑

25 另一端内侧,用于

检测两个抱箍阀门5

‑

25的开合状态,来实现脱离信号的反馈;

42.进一步的,所述夹紧杆5

‑

26上设有剪切销5

‑

29,剪切销5

‑

29插入夹紧杆5

‑

26与另一个阀门抱箍5

‑

25,剪切销5

‑

29作为夹紧杆5

‑

26的防脱落部件,防止夹紧杆5

‑

26在正常运行阶段的脱落,在分离作业时,通过推块5

‑

218推动夹紧杆5

‑

26可将剪切销5

‑

29 剪断。

43.由于六个低温旋转接头上均设有传感器,用于检测低温旋转接头的旋转角度,所述传感器和液压系统均与plc处理器连接,可实时监测装卸臂的工作区域,并根据装卸臂的工作区域是否超出设定工位范围进行报警处理,并根据报警等级控制液压系统的工作,实现两个油缸的不同联锁动作;

44.在装卸臂附近设置二氧化碳和温度传感器等火警检测设备,并将检测信号发送给 plc处理器,可实时检测有火灾等紧急情况;外界的干涉以及超重、外部撞击等均会造成装卸臂工作姿态的变化,导致装卸臂处于非安全工作区域,将装卸臂的工作范围划分不同的工作区域,安全工作区域、超出安全工作区域但属于可接受工作区域、危险工作区域。

45.当装卸臂处于正常装卸工作状态,上下球阀的阀门均处于开启状态;当系统控制信号反馈报警信号或装卸臂超范围工作时,plc处理器通过逻辑判断,实现报警级别的识别,报警识别分为预报警,一级报警,二级报警,并根据报警等级给报警装置发送信号,产生不同的报警提示(例如不同声响的蜂鸣器或不同颜色的警示灯);

46.当装卸臂达到安全区域边界时,plc处理器判别为预报警,并发出警报,提醒工作人员的注意,密切关注报警动态,plc处理器控制紧急脱离装置的液压系统液压站启动,液压站处于工作状态;

47.当装卸臂达到可接受工作区域边界,plc处理器判别为一级报警,发出强烈警报,提醒工作人员的注意,plc处理控制液压系统驱动第二液压缸5

‑

211使上端旋转摇杆5

‑

217转动,带动低温上球阀5

‑

21阀芯转动,关闭低温上球阀5

‑

21,上阀阀位传感器反馈到位状态,第二液压缸5

‑

211停止,此状态可进行人工判定并进行脱离。当装卸臂回到安全区域或可接受工作区域内,第二液压缸5

‑

211驱动上端旋转摇杆5

‑

217反向转动,带动低温上球阀5

‑

21阀芯反向转动,打开低温上球阀5

‑

21,上阀阀位传感器反馈到位状态,第二液压缸5

‑

211停止,恢复正常工作状态。当由一级报警进入二级报警时,plc 处理控制液压系统驱动第一液压缸5

‑

210工作,使下端旋转摇杆5

‑

217转动,将低温下球阀5

‑

22关闭,并推开夹紧杆5

‑

26使两个阀门抱箍5

‑

25分离,实现低温上球阀5

‑

21 和低温下球阀5

‑

22的分离作业。当装卸臂超出可接受工作区域边界进入危险工作区域时或出现紧急情况时,plc处理器直接判别为二级报警,发出更强烈警报,启动自动脱离控制,plc处理控制液压系统驱动第一液压缸5

‑

210、第二液压缸5

‑

211同时工作,使上下两个旋转摇杆5

‑

217同时转动,将低温上球阀5

‑

21和低温下球阀5

‑

22同时关闭,并推开夹紧杆5

‑

26使两个阀门抱箍5

‑

25分离,实现低温上球阀5

‑

21和低温下球阀5

‑

22 的分离作业。

48.作为一种实施方式,结合图12,所述快速连接装置5

‑

3包括连接管道5

‑

32、用于运输船法兰对接的多个导向机构5

‑

38和多个压紧机构5

‑

317;所述连接管道5

‑

32一端设置有可与管路相连的连接法兰5

‑

321,连接管道5

‑

322的另一端设置有与密封法兰盘 5

‑

324相连的对接法兰5

‑

33,所述密封法兰盘5

‑

34用于与运输船法兰(未示出)相连,所述多个导向机构5

‑

38和多个压紧机构5

‑

317均匀布置在对接法兰5

‑

33的一周;多个导向机构5

‑

38从对接法兰5

‑

33侧向外构成扩张口型,用于运输船法兰对接的导向;多个导向机构5

‑

38向外呈扩

张口型,扩大了对接法兰5

‑

33与运输船法兰的自动对接兼容半径,可兼容一定范围的自动对接误差;向内逐渐收敛,保障了对接法兰5

‑

33与运输船法兰的对中度。

49.所述压紧机构5

‑

317包括压块5

‑

311、螺杆5

‑

312、限位柱5

‑

313、安装座5

‑

314、驱动装置5

‑

315、传动机构5

‑

316;所述安装座5

‑

314沿对接法兰5

‑

33周向均匀固定在对接法兰5

‑

33上;所述驱动装置5

‑

315、传动机构5

‑

316均与安装座5

‑

314相连;所述驱动装置5

‑

315通过传动机构5

‑

316与螺杆5

‑

312相连,所述螺杆5

‑

312通过轴承支撑在安装座5

‑

314上,且所述螺杆5

‑

312轴向平行于连接管道5

‑

32轴向;所述螺杆5

‑

312 上设有压块5

‑

311,所述限位机构5

‑

313固定在安装座5

‑

314上,用于限制压块5

‑

311 的旋转,将压块5

‑

311相对螺杆5

‑

312的螺纹旋转运动转化为直线运动,实现压块5

‑

311 对运输船法兰与对接法兰5

‑

33的压紧。通过压块5

‑

3211与螺杆5

‑

3212螺纹间的转动实现压块5

‑

3211的升降与自锁。优选的,所述导向机构5

‑

38和压紧机构5

‑

317的数量均≥3,且依次间隔布置。结合图13、图14,所述压块5

‑

311与螺杆5

‑

312之间设有弹性限位机构,所述弹性限位机构用于对压块5

‑

311和螺杆5

‑

312之间进行弹性限位,使得压块5

‑

311可随螺杆5

‑

312一起转动(无法相对转动),当压块5

‑

311受限制时,弹性限位机构解除弹性限位,压块5

‑

311可相对螺杆5

‑

312转动。

50.作为一种实施方式,所述弹性限位机构包括固定销12

‑

1、弹簧12

‑

2、第一滚珠12

‑

3;所述压块5

‑

311与螺纹套5

‑

319固连,通过螺纹套5

‑

319与螺杆5

‑

312螺纹连接;所述螺杆5

‑

312外圆上等间隔设有多个凹槽12

‑

4;凹槽12

‑

4长度方向平行于螺杆5

‑

312轴向;所述螺纹套5

‑

319上等间隔设有多个弹性限位机构;所述固定销12

‑

1固定在螺纹套5

‑

319内,所述第一滚珠12

‑

3与凹槽12

‑

4接触,所述弹簧12

‑

2设置在第一滚珠12

‑

3 与固定销12

‑

1之间;当压块5

‑

311处于自由状态(未与限位机构5

‑

313接触),在弹簧 12

‑

2设置作用力下,第一滚珠12

‑

3与凹槽12

‑

4接触紧密接触,螺杆5

‑

312转动时,第一滚珠12

‑

3对螺纹套5

‑

319与螺杆5

‑

312之间起限位作用,压块5

‑

311随螺杆5

‑

312一同旋转,不会与螺杆5

‑

312产生相对位移。当压块5

‑

311受限制时(与限位机构5

‑

313 接触),螺杆5

‑

312转动时,第一滚珠12

‑

3从凹槽12

‑

4中滚出,压缩弹簧12

‑

2后,再滚入下一个凹槽12

‑

4,第一滚珠12

‑

3不间断的压缩弹簧12

‑

2并落入一个凹槽12

‑

4,使得对螺纹套5

‑

319与螺杆5

‑

312之间的限位作用解除,压块5

‑

311可相对螺杆5

‑

312转动,将旋转运动变为压块5

‑

311的升降运动。

51.进一步的实施方式中,所述导向机构5

‑

38包括安装座5

‑

35、导向杆5

‑

36;所述安装座5

‑

35沿对接法兰周向均匀固定在对接法兰5

‑

33上;所述导向杆6固定在安装座 5

‑

35上,所述导向杆5

‑

36靠近对接法兰5

‑

33的内侧设有切口,使得多个导向杆5

‑

36 围城的一周内侧向外呈扩张口型,使得装卸臂接头法兰5

‑

33与运输船集管法兰中心偏移量小于2cm,可以通过导向机构进行指引导向完成两法兰对中操作,具有较好的位置误差补偿能力。

52.作为对上述实施方式的进一步改进,所述导向机构5

‑

38还包括防撞块5

‑

37,所述防撞块5

‑

37设置于所述导向杆5

‑

36顶端,用于防止意外冲击损坏对接法兰5

‑

33上的密封圈。所述驱动装置5

‑

315采用液压马达,所述传动机构5

‑

36包括相互啮合的主动齿轮和从动齿轮;所述液压马达转动轴与主动齿轮相连;所述从动齿轮与螺杆5

‑

312相连。驱动装置5

‑

315采用液压马达,将非电力驱动源输出为所需转动扭矩,并通过齿轮传动机构5

‑

316的齿轮组与所述螺杆5

‑

312相连,实现扭矩的传递,可实现装卸臂的一键式液压快速对接。

53.当装卸系统进行自动对接时,船舶法兰可沿着导向杆5

‑

36逐渐与密封法兰盘5

‑

34 贴合;当两法兰贴合后,启动驱动装置5

‑

315,通过传动机构5

‑

316内的齿轮进行扭矩传递,

使螺杆5

‑

312上压块5

‑

311旋转至限位柱,限位柱限制压块5

‑

311的转动,螺纹运动组件5

‑

312的继续转动将压块组件5

‑

311旋转运动变为直线运动,将压块5

‑

311压紧运输船法兰,实现两法兰的压紧与自锁。反之,控制驱动装置5

‑

315反转,压块5

‑

311 反向旋转并与限位柱接触,此时压块5

‑

311位于对接法兰5

‑

33端面外侧,压块5

‑

311松开实现两法兰的分离。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1