一种集成式有机溶质加氢站系统的制作方法

1.本发明涉及加氢站技术领域,具体涉及一种集成式有机溶质加氢站系统。

背景技术:

2.加氢场所是指给燃料电池汽车提供氢气的场所。由于氢气属于清洁燃料,对环境的影响很小,目前是备受青睐的燃料。

3.现有的国内外加氢场所,主要以高压气态氢加氢为主,一种方式是:气态氢加氢场所的气源主要是通过20mpa鱼雷车从制氢厂运输到加氢场所,加氢场所通过一系列设备进行增压到45mpa或90mpa,给燃料电池汽车提供氢气;另一种方式是解决气态氢储运氢密度低,并通过有机溶质储氢增压到高压氢的问题,该方式操作下,是将含有氢气的有机溶质(简称:氢油)运至加氢场所,经过加热、催化将氢气和有机液分离,氢气经过增压压缩机增至一定的压力,然后经过高压压缩机增压至燃料电池汽车加注及加氢场所存储所需压力,最后加氢机给燃料电池汽车提供氢气。

4.然而,上述在对有机溶质进行加热时,需要消耗较大的热源及能量,使得该方式的成本较高。

5.因此,如何提供一种能避免上述弊端的集成式有机溶质加氢站系统便成为了本领域技术人员急需解决的技术问题。

技术实现要素:

6.为实现上述目的,本发明提供一种集成式有机溶质加氢站系统。

7.一种集成式有机溶质加氢站系统,包括氢油罐、脱氢装置和增压装置,所述氢油罐用于储存液态氢,所述脱氢装置用于将液态氢转变为低压的气态氢,所述增压装置用于将所述低压的气态氢增压至高压的气态氢,所述脱氢装置的出口连通所述增压装置的入口用于向所述增压装置提供所述低压的气态氢,所述增压装置包括热交换器,所述热交换器用于对增压后的氢气降温,所述热交换器包括氢气入口端、氢气出口端、氢油入口端和氢油出口端,所述氢油入口端通过管道连通所述氢油罐,所述氢油出口端通过管道连通所述脱氢装置的入口,所述增压后的氢气通过管道连通所述氢气入口端,所述氢气出口端用于将降温后的所述氢气排出,所述氢油入口端与所述氢油出口端之间形成氢油通道,所述氢气入口端与所述氢气出口端之间形成氢气通道,所述氢油通道内的氢油与所述氢气通道内的氢气能够进行非接触热交换。

8.作为优选,所述热交换器为管壳式换热器;

9.所述管壳式换热器的管程为所述氢气通道,所述管壳式换热器的壳程为所述氢油通道,或者,所述管壳式换热器的管程为所述氢油通道,所述管壳式换热器的壳程为所述氢气通道。

10.作为优选,所述增压装置包括第一增压部和位于所述第一增压部下游的第二增压部,所述第一增压部包括初级加压部件、初级热交换器、次级加压部件和次级热交换器,所

述第二增压部包括三级加压部件和三级热交换器,所述初级加压部件、所述初级热交换器、所述次级加压部件、所述次级热交换器、所述三级加压部件和所述三级热交换器按所述氢气的流动方向依次连接,所述初级热交换器、所述次级热交换器和所述三级热交换器构成所述热交换器;

11.所述初级热交换器包括初级氢气入口端、初级氢气出口端、初级氢油入口端和初级氢油出口端,所述次级热交换器包括次级氢气入口端、次级氢气出口端、次级氢油入口端和次级氢油出口端,所述三级热交换器包括三级氢气入口端、三级氢气出口端、三级氢油入口端和三级氢油出口端,所述氢油罐的出口通过三个分支管道分别连通所述初级氢油入口端、所述次级氢油入口端和所述三级氢油入口端,所述初级氢油出口端、所述次级氢油出口端和所述三级氢油出口端通过相应的三个分支管道连通所述脱氢装置的入口。

12.作为优选,所述加氢系统还包括加氢机,所述加氢机连接所述氢气出口端,所述加氢机用于向加氢车辆加氢。

13.作为优选,所述脱氢装置和所述增压装置之间还设有依次连接的分离器、吸附器和缓冲罐,所述分离器包括分离罐体,所述分离罐体的顶部设有气体排出孔,所述分离罐体的底部设有液体排出孔,由所述脱氢装置排出的混有氢油的所述低压的气态氢进入所述分离罐体,所述低压的气态氢通过所述气体排出孔排出,所述分离罐体的所述液体排出孔通过一管道连通至另一氢油罐,所述氢油通过所述液体排出孔排出至所述另一氢油罐,所述吸附器包括吸附罐体和设置于所述吸附罐体内的杂质吸附材料,所述吸附罐体的顶部设有气体入口,所述吸附罐体的底部设有气体出口和杂质出口,所述气体排出孔通过管道连通所述气体入口,由所述分离罐体的所述气体排出孔排出的混有杂质的所述低压的气态氢通过所述气体入口进入所述吸附罐体内,所述杂质吸附材料吸附杂质并通过所述杂质出口排出,所述低压的气态氢经所述气体出口排出,所述缓冲罐设有缓冲气体入口和缓冲气体出口,所述缓冲罐的底部设有缓冲排出口,所述吸附罐体的气体出口通过管道连通所述缓冲气体入口。

14.作为优选,所述液体排出孔、所述杂质出口和所述缓冲排出口通过相应的分支管道连通至一排污容器。

15.作为优选,所述氢油罐通过一预备管道连通所述脱氢装置的入口。

16.本发明提供的集成式有机溶质加氢站系统,具有如下技术效果:

17.该加氢系统中,将氢油罐的出口和脱氢装置的入口连通到增压装置的热交换器,使氢油罐的氢油直接进入热换气器进行预热,使得增压装置中高压的气态氢降温所释放的热量被回收利用,该设置,将氢油作为热交换器的冷介质,可替代现有技术中额外输入的冷介质,大大降低了成本,同时,将高压的气态氢降温所释放的热量用于氢油的预热,可将预热后的氢油进入脱氢装置,可节省原有脱氢装置对于加热氢油所使用的热量,节约了能源。

18.作为优选,热交换器为管壳式热交换器,比较常用,当然不限于此,只要能够提供两者进行热交换的设备均可采用。

19.作为优选,每个加压部件后的热交换器均将热量提供给氢油,完全实现了能量的回收再利用。

20.作为优选,分离器的设置,可进一步的分离氢油和氢气,并通过吸附器,将多余的杂质,比如液态水等排出,净化了氢气,缓冲罐的设置,可缓冲氢气压力波动,使系统工作更

平稳。

21.作为优选,预备管道的设置,可使得氢油由氢油罐直接进入脱氢装置(此操作,是为应对热交换器出现故障的情况而设置,此时,可直接将氢油进入脱氢装置)。

附图说明

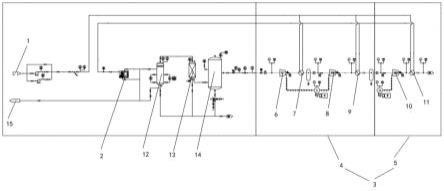

22.图1为本发明所提供的一种集成式有机溶质加氢站系统的一种具体实施方式的结构示意图。

23.图1中附图标记如下:

24.1氢油罐,2脱氢装置,3增压装置,4第一增压部,5第二增压部,6初级加压部件,7初级热交换器,8次级加压部件,9次级热交换器,10三级加压部件,11三级热交换器,12分离器,13吸附器,14缓冲罐,15另一氢油罐,16排污容器。

具体实施方式

25.如图1所示,本发明所提供的一种集成式有机溶质加氢站系统的一种具体实施方式的结构示意图。

26.一种集成式有机溶质加氢站系统,包括氢油罐1、脱氢装置2和增压装置3,所述氢油罐1用于储存液态氢,所述脱氢装置2用于将液态氢转变为低压的气态氢,所述增压装置3用于将所述低压的气态氢增压至高压的气态氢,所述脱氢装置2的出口连通所述增压装置3的入口用于向所述增压装置3提供所述低压的气态氢,所述增压装置3包括热交换器,所述热交换器用于对增压后的氢气降温,所述热交换器包括氢气入口端、氢气出口端、氢油入口端和氢油出口端,所述氢油入口端通过管道连通所述氢油罐1,所述氢油出口端通过管道连通所述脱氢装置2的入口,所述增压后的氢气通过管道连通所述氢气入口端,所述氢气出口端用于将降温后的所述氢气排出,所述氢油入口端与所述氢油出口端之间形成氢油通道,所述氢气入口端与所述氢气出口端之间形成氢气通道,所述氢油通道内的氢油与所述氢气通道内的氢气能够进行非接触热交换。

27.该集成式有机溶质加氢站系统中,将氢油罐1的出口和脱氢装置2的入口连通到增压装3置的热交换器,使氢油罐1的氢油直接进入热换气器进行预热,使得增压装置3中高压的气态氢降温所释放的热量被回收利用,该设置,将氢油作为热交换器的冷介质,可替代现有技术中额外输入的冷介质,大大降低了成本,同时,将高压的气态氢降温所释放的热量用于氢油的预热,可将预热后的氢油进入脱氢装置2,可节省原有脱氢装置2对于加热氢油所使用的热量,节约了能源。

28.其中,所述热交换器为管壳式换热器;

29.所述管壳式换热器的管程为所述氢气通道,所述管壳式换热器的壳程为所述氢油通道,或者,所述管壳式换热器的管程为所述氢油通道,所述管壳式换热器的壳程为所述氢气通道。

30.热交换器为管壳式热交换器,比较常用,当然不限于此,只要能够提供两者进行热交换的设备均可采用。

31.进一步,如图1所示,增压装置3包括第一增压部4和位于所述第一增压部4下游的第二增压部5,所述第一增压部4包括初级加压部件6、初级热交换器7、次级加压部件8和次

级热交换器9,所述第二增压部5包括三级加压部件10和三级热交换器11,所述初级加压部件6、所述初级热交换器7、所述次级加压部件8、所述次级热交换器9、所述三级加压部件10和所述三级热交换器11按所述氢气的流动方向依次连接,所述初级热交换器7、所述次级热交换器9和所述三级热交换器11构成所述热交换器;

32.所述初级热交换器7包括初级氢气入口端、初级氢气出口端、初级氢油入口端和初级氢油出口端,所述次级热交换器9包括次级氢气入口端、次级氢气出口端、次级氢油入口端和次级氢油出口端,所述三级热交换器11包括三级氢气入口端、三级氢气出口端、三级氢油入口端和三级氢油出口端,所述氢油罐1的出口通过三个分支管道分别连通所述初级氢油入口端、所述次级氢油入口端和所述三级氢油入口端,所述初级氢油出口端、所述次级氢油出口端和所述三级氢油出口端通过相应的三个分支管道连通所述脱氢装置2的入口。

33.每个加压部件后的热交换器均将热量提供给氢油,完全实现了能量的回收再利用。

34.集成式有机溶质加氢站系统还包括加氢机,所述加氢机连接所述氢气出口端,所述加氢机用于向加氢车辆加氢。

35.如图1所示,脱氢装置2和所述增压装置3之间还设有依次连接的分离器12、吸附器13和缓冲罐14,所述分离器12包括分离罐体,所述分离罐体的顶部设有气体排出孔,所述分离罐体的底部设有液体排出孔,由所述脱氢装置2排出的混有氢油的所述低压的气态氢进入所述分离罐体,所述低压的气态氢通过所述气体排出孔排出,所述分离罐体的所述液体排出孔通过一管道连通至另一氢油罐15,所述氢油通过所述液体排出孔排出至所述另一氢油罐15,所述吸附器13包括吸附罐体和设置于所述吸附罐体内的杂质吸附材料,所述吸附罐体的顶部设有气体入口,所述吸附罐体的底部设有气体出口和杂质出口,所述气体排出孔通过管道连通所述气体入口,由所述分离罐体的所述气体排出孔排出的混有杂质的所述低压的气态氢通过所述气体入口进入所述吸附罐体内,所述杂质吸附材料吸附杂质并通过所述杂质出口排出,所述低压的气态氢经所述气体出口排出,所述缓冲罐14设有缓冲气体入口和缓冲气体出口,所述缓冲罐14的底部设有缓冲排出口,所述吸附罐体的气体出口通过管道连通所述缓冲气体入口。

36.分离器12的设置,可进一步的分离氢油和氢气,并通过吸附器13,将多余的杂质,比如液态水等排出,净化了氢气,缓冲罐15的设置,可缓冲氢气压力波动,使系统工作更平稳。

37.另外,液体排出孔、所述杂质出口和所述缓冲排出口通过相应的分支管道连通至一排污容器16。所述氢油罐1通过一预备管道连通所述脱氢装置2的入口。

38.预备管道的设置,可使得氢油由氢油罐1直接进入脱氢装置2(此操作,是为应对热交换器出现故障的情况而设置,此时,可直接将氢油进入脱氢装置2)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1