工件搬运装置及映射方法与流程

1.本发明涉及使用搬运用机器人等搬运装置的工件的搬运,特别涉及在执行判别匣盒或匣盒载物台等收纳部中的工件的在库状态的映射时,提高了收纳部中的工件的异常搭载状态的检测精度的搬运装置及映射方法。

背景技术:

2.在利用搬运用机器人等搬运装置搬运半导体晶片或玻璃基板等板状的工件的情况下,搬运对象的工件被预先收纳在被称为匣盒或匣盒载物台等的收纳部中,搬运装置将设置在其前端的手伸入搬运源的收纳部内而取出工件,在将工件载置在手上的状态下搬运工件,并将工件收纳在搬运目的地的收纳部中。专利文献1公开了搬运半导体晶片等工件的搬运机器人的一个例子。一般,由于收纳部能够收纳多个工件,所以在实际进行搬运之前,需要调查在收纳部的哪个位置存在工件的在库状态,将其称为映射。在收纳部中多个槽以在垂直方向上层叠的方式设置,通过执行映射,能够知道在第几个和第几个槽中存在工件,能够根据其结果组装最佳的搬运顺序。在搬运顺序中,指定从搬运源的收纳部的第几个槽中取出工件,并在搬运目的地的收纳部中的成为当前空槽的第几个槽中收纳该工件。

3.映射通过使用传感器非接触地检测收纳部内的工件并求出其位置来进行。在映射中使用的传感器中,有通过光路被工件遮挡来检测工件的透射型传感器、和对工件照射检测用的光并检测由工件的边缘(或端面)反射的光,根据其反射量、反射位置来检测工件的反射型传感器。在映射中,一边使传感器沿着槽的排列方向移动一边对每个槽判定工件的存在或不存在,通过在传感器位于哪个位置时检测到光(透射光或反射光)而在位于哪个位置时没有检测到光,也能够求出工件的厚度、槽的高度方向上的工件的位置。另外,工件例如是半导体晶片,其厚度例如为1mm以下,在收纳部中各放置一个工件的槽的相互间隔为5mm~10mm左右。由于这些原因,在使用透射型或反射型的任一种传感器的情况下,检测用的光优选为缩小光束直径而指向性尖锐的激光。在专利文献2、3中记载了使用透射型传感器进行映射的例子。

4.在将板状的工件水平地收纳在槽沿垂直方向排列的收纳部中的情况下,需要在每个槽中收纳一个工件。但是,由于某种原因,有时在1个槽中重叠放置2片以上的工件,或者以跨越两个槽的方式放置工件。在以下的说明中,将在1个槽中收纳有1片工件的状态称为"单",将在1个槽中收纳有2片以上的工件的状态称为"双"。在各槽中,为了使工件成为水平,例如通过设置在槽的水平方向的两端部的轨道分别保持该工件的两端部。因此,槽是水平方向细长的区域,能够以通过轨道保持工件的位置为基准,在槽的高度方向上在槽内确定高度位置。为了搬运工件,需要将搬运装置的手插入收纳部,并使手稍微上升,由此将收纳在槽中的工件载置在手上。因此,若将槽的水平方向两端的轨道部分除外,则在垂直方向上相邻的槽之间没有被分隔。因此,有时也以跨越在垂直方向上相邻的两个槽的方式倾斜地放置工件。将一个工件跨越两个槽的状态称为"交叉"。

5."单"是能够进入收纳部的工件的正常的收纳状态或搭载状态。与此相对,"双"和"

交叉"是收纳部中的异常搭载状态。这样,在处于以"双"或"交叉"的方式将工件收纳在收纳部内的状态即不良状态时,若要从收纳部取出工件,则存在工件破损或不能取出工件的风险。因此,在映射中,不仅需要判别工件的在库状态,还需要识别这些不良状态并发出警报,由此能够防止破损事故等。这样的异常搭载状态与工件的检测厚度或工件在槽的高度方向上的位置为"单"的情况不同,因此能够通过设定与工件的检测厚度相关的阈值和与工件在高度方向上的位置相关的阈值来检测。[现有技术文献][专利文献]

[0006]

[专利文献1]日本专利特开2019-84651号公报[专利文献2]日本专利特开2004-327501号公报[专利文献3]日本专利特开2000-36528号公报

技术实现要素:

[0007]

在执行映射时检测工件的异常搭载状态时,需要预先设定针对工件的检测厚度的阈值和与工件在槽中的高度方向的位置相关的阈值这两个阈值。以往,这些阈值是实际上对异常搭载状态的工件进行测定,并根据正常搭载状态下的测定数据和异常搭载状态下的测定数据来人工设定的。但是,该阈值的设定作业花费时间,并且根据谁设定阈值而产生偏差,其结果是,有时在适当地实际进行映射时无法适当地检测异常搭载状态。

[0008]

本发明的目的在于提供一种在执行映射时能够在短时间内正确地设定用于判别工件的异常搭载状态的阈值的搬运装置以及映射方法。

[0009]

本发明的搬运装置进行以收纳部为对象的工件的搬运,该收纳部具备在高度方向上排列的多个槽,能够按每个槽水平地收纳作为板状物的一个工件,该搬运装置具有:手部,其在搬运工件时保持工件;传感器,其对工件照射光来判别槽中的工件的在库状态;移动机构,其使手部及传感器相对于收纳部移动;以及控制单元,其驱动并控制移动机构,控制单元针对在正常搭载状态下在多个部位收纳有工件且在异常搭载状态下在多个部位收纳有工件的状态的收纳部,执行使传感器在高度方向上移动且由传感器检测工件的阈值检测动作,根据在阈值检测动作中从正常搭载状态的工件得到的检测厚度的平均值及槽内的高度位置的平均值、和在阈值检测动作中从异常的搭载状态的工件得到的检测厚度的平均值及槽内的高度位置的平均值,计算用于判别正常搭载状态和异常搭载状态的阈值。

[0010]

在本发明的搬运装置中,准备以分别在多个部位出现正常搭载状态和异常搭载状态的方式收纳工件的收纳部,对该收纳部执行与映射动作同样的阈值检测动作,根据通过阈值检测动作得到的平均值计算阈值。因此,能够不通过人工而自动地设定在执行映射时用于判别有无异常搭载状态的阈值。其结果,不会引起因操作者的不同而导致的判别阈值的偏差,能够在执行映射时正确地判别异常搭载状态。

[0011]

在本发明的搬运装置中,优选的是,异常搭载状态包括针对一个槽收纳两个以上的工件的第一状态(即"双")、和跨越相邻的槽收纳至少一个工件的第二状态(即"交叉"),在计算阈值时,使用以第一状态在多个部位收纳工件并且以第二状态在多个部位收纳工件的收纳部。通过对第一状态和第二状态分别出现在多个部位的收纳部执行阈值检测动作,可得到能够区别并判别第一状态和第二状态的阈值。

[0012]

在本发明的搬运装置中,优选传感器安装于手部。为了进行映射,需要使传感器移动,但通过将传感器安装于相对于收纳部移动的手部,能够简化搬运装置中的移动机构的结构。

[0013]

在本发明的搬运装置中,传感器可以是具备发光部和受光部、通过从发光部朝向受光部的光被工件遮挡来检测工件的透射型传感器,也可以是通过向工件照射光并检测来自工件的反射光来检测工件的反射型传感器。在本发明中,可以使用通常用于映射的透射型传感器和反射型传感器中的任一个。但是,根据使用的传感器的种类,阈值的计算步骤有时不同。

[0014]

在使用反射型传感器的情况下,根据映射位置,有时无法顺利地进行工件的检测。在此,映射位置是指为了进行判别收纳部中的工件的在库状态的映射而使传感器沿垂直方向移动时的照射位置,照射位置是指沿着与收纳部的进深方向正交的水平方向的、工件中的被来自传感器的光照射的位置。因此,在本发明的搬运装置中,优选的是,控制单元在进行阈值检测动作之前,以在所有的槽中各收纳有一个工件的状态的收纳部为对象,使照射位置移动并反复执行使传感器沿着垂直方向移动来检测来自工件的反射光的动作,从而取得检测分布数据,根据检测分布数据来决定映射位置,之后,在所决定的映射位置执行阈值检测动作。

[0015]

在本发明的搬运装置中,控制单元在控制移动机构来进行工件的搬运时,执行进行判别收纳部中的工件的在库状态的映射的控制,并且能够使用阈值来判别有无异常搭载状态。通过使用根据本发明决定的阈值,在执行映射时,能够正确地判别异常搭载状态。

[0016]

本发明的映射方法是判别收纳部中的工件的在库状态的映射方法,该收纳部具备在高度方向上排列的多个槽,能够按每个槽水平地收纳作为板状物的一个工件,该映射方法中,针对在正常搭载状态下在多个部位收纳有工件、且在异常搭载状态下在多个部位收纳有工件的状态的收纳部,执行使传感器在高度方向上移动且由传感器检测工件的阈值检测动作,根据在阈值检测动作中从正常搭载状态的工件得到的检测厚度的平均值及槽内的高度位置的平均值、和在阈值检测动作中从异常搭载状态的工件得到的检测厚度的平均值及槽内的高度位置的平均值,计算用于判别正常搭载状态和异常搭载状态的阈值。

[0017]

在本发明的映射方法中,准备以分别在多个部位出现正常搭载状态和异常搭载状态的方式收纳工件的收纳部,对该收纳部执行与映射动作同样的阈值检测动作,根据通过阈值检测动作得到的平均值计算阈值。因此,能够不依赖于人工且没有偏差地自动设定在执行映射时用于判别有无异常搭载状态的判别阈值,能够在执行映射时正确地判别异常搭载状态。

[0018]

在本发明的映射方法中,优选的是,异常搭载状态包括:针对一个槽收纳两个以上的工件的第一状态(即"双")、和跨越相邻的槽收纳至少一个工件的第二状态(即"交叉"),在计算阈值时,使用以第一状态在多个部位收纳工件并且以第二状态在多个部位收纳工件的收纳部。通过对第一状态和第二状态分别出现在多个部位的收纳部执行阈值检测动作,可得到能够区别并判别第一状态和第二状态的阈值。

[0019]

在本发明的映射方法中,作为传感器,可以使用具备发光部和受光部、通过从发光部朝向受光部的光被工件遮挡来检测工件的透射型传感器,也可以使用通过向工件照射光并检测来自工件的反射光来检测工件的反射型传感器。但是,在使用反射型传感器的情况

下,根据映射位置有时不能顺利地进行工件的检测。因此,在本发明的映射方法中,优选的是,在传感器是反射型传感器的情况下,在进行阈值检测动作之前,以在所有的槽中各收纳有一个工件的状态的收纳部为对象,使照射位置移动来反复执行使传感器沿着垂直方向移动来检测来自工件的反射光的动作,取得检测分布数据,根据检测分布数据来决定映射位置,之后,在所决定的映射位置执行阈值检测动作。

[0020]

在本发明的映射方法中,在决定了阈值之后进行工件的搬运时,能够进行对收纳部的映射,并且使用阈值来判别有无异常搭载状态。通过使用根据本发明决定的阈值,在执行映射时,能够正确地判别异常搭载状态。发明效果

[0021]

根据本发明,能够得到在执行映射时能够在短时间内正确地设定用于判别工件的异常搭载状态的阈值的搬运装置和映射方法。

附图说明

[0022]

图1是示出作为本发明的一个实施方式的搬运装置的搬运用机器人的图。图2(a)是说明透射型传感器的映射的俯视图,(b)、(c)是说明反射型传感器的映射的俯视图。图3是说明晶片的搭载状态的主视图。图4是示出用于判别异常搭载状态的阈值的决定步骤的流程图。图5是说明用于决定阈值的晶片向收纳部的搭载状态的主视图。图6说明与检测厚度有关的判别阈值th1的决定。图7是说明与检测厚度相关的判别阈值th2和与高度方向上的检测位置相关的判别阈值th3的决定的图。图8是说明与高度方向上的检测位置相关的判别阈值th4的决定的图。图9是说明映射位置的决定的图,(a)是侧视图,(b)是俯视图。图10是示出检测分布数据的一个例子的图。

具体实施方式

[0023]

下面,参照附图对本发明的实施方式进行说明。图1示出作为本发明的一个实施方式的搬运装置的搬运用机器人。图1所示的搬运用机器人20用于搬运作为板状物的工件。以下,工件是硅晶片等晶片50,晶片50被收纳在作为收纳部的匣盒载物台(cassette stage)40中。匣盒载物台40具有在垂直方向上排列的多个槽,构成为在每个槽水平地收纳一枚晶片50。搬运用机器人20在进行晶片50的搬运之前,执行判别匣盒载物台40中的晶片50的在库状态的映射。

[0024]

图1所示的搬运用机器人20例如与专利文献1所记载的水平多关节型机器人相同,具备相对于基台21串联安装的3根臂22~24和安装在前端侧的臂24的前端的手部25。图1以臂22~24折叠的状态描绘,但也可以成为使臂22~24展开的状态,特别是臂22、23构成以臂22相对于基台21的安装位置为中心、臂23的前端在水平面内沿半径方向移动的连杆机构。臂24能够相对于臂23在水平面内旋转,手部25能够相对于臂24旋转。在基台21上设置有使根部侧的臂22升降的未图示的升降机构和使臂22绕垂直轴的周围旋转的未图示的旋转机

构。如使用图2说明的那样,在手部25上安装有用于进行映射的传感器。在搬运用机器人20上还连接有用于驱动并控制搬运用机器人20的机器人控制器30。机器人控制器30控制设置在基台21上的升降机构或旋转机构、由臂22、23构成的连杆机构、使臂24相对于臂23旋转的机构、使手部25相对于臂24旋转的机构,处理来自传感器的检测信号。特别地,机器人控制器30执行与用于决定判别阈值的动作、用于决定映射位置的动作、映射动作以及搬运工件的动作相关的控制。

[0025]

搬运用机器人20执行如下处理:从搬运源的匣盒载物台40取出一枚晶片50并向搬运目的地的装置或匣盒载物台40搬运该晶片50的处理;将从搬运源的装置或匣盒载物台40搬运来的晶片50收纳到搬运目的地的匣盒载物台40的空的槽中的处理。作为收纳部的匣盒载物台40是由semi(semiconductor equipment and materials international)标准e47.1规定的正面开口式匣盒一体型搬运、作为保管箱的foup(front-opening unified pod)等正面开口式匣盒载物台。因此,在搬运用机器人20从匣盒载物台40内的槽取出晶片50时、以及向匣盒载物台40内的空的槽收纳晶片50时,搬运用机器人20的手部25以其叉部26侧为前端,经由匣盒载物台40的正面的开口以规定的槽为目标进入匣盒载物台40内。

[0026]

在进行晶片50的实际搬运之前进行映射,但由于在匣盒载物台40中槽配置在垂直方向上,所以在映射中,使手部25升降以使传感器在垂直方向上移动。图2(a)~(c)是说明基于传感器的映射的俯视图,在执行映射时,手部25在图中向与纸面垂直的方向移动。手部25是在其一端侧设有叉部26的细长部件。叉部20具有前端侧分支为两个的形状,是在搬运作为工件的晶片50时保持晶片50的部分。在搬运时,晶片50水平地载置在叉部26的表面。

[0027]

图2(a)示出使用了透射型传感器的映射。透射型传感器具备设置在手部25的叉部26的一个前端的发光部27和设置在另一个前端的受光部28,从发光部27向受光部28照射激光60。为了产生激光60,例如使用激光二极管(ld)。通过手部25的升降,激光60被晶片50遮挡而不会入射到受光部28,由此,透射型传感器能够检测槽内的工件50。根据激光60未入射到受光部28的期间中的手部25的移动量、移动位置,也判明晶片50的厚度、晶片50在槽内的高度方向的位置。

[0028]

图2(b)示出使用反射型传感器29的映射。反射型的传感器29是激光60的发光部和受光部一体形成的传感器,从发光部向晶片50照射激光60,通过受光部检测来自晶片50的反射光。激光50在晶片的端面(晶片边缘)进行漫反射,因此,反射光的一部分入射到受光部。根据检测反射光的期间内的手部25的移动量、移动位置,也判明晶片50的厚度、晶片50在槽内的高度方向的位置。

[0029]

在使用反射型传感器29的情况下,来自晶片50的反射光的方向、强度根据晶片50的端面的表面状态而大幅变化。当晶片50的端面为粗糙面时,如上述图2(b)所示,所照射的激光60在晶片50的端面发生漫反射,漫反射产生的反射光的一部分到达传感器29的受光部。其结果,传感器29能够不依赖于映射位置地检测晶片50。在此,映射位置是指,在使传感器沿槽排列的垂直方向移动来进行映射时,沿着与匣盒载物台40的进深方向正交的水平方向的、在晶片50上被来自传感器29的光照射的位置。与此相对,在晶片50的端面例如为镜面的情况下,如图2(c)所示,所照射的激光60在晶片50的端面向一个方向进行镜面反射。在这种情况下,如果映射位置不适当,则即使对晶片50照射激光60,反射光也不会返回到传感器29,传感器29有时无法检测晶片50。关于使用反射型传感器29时的映射位置的决定将在后

面叙述。另外,映射位置既可以通过在水平方向上实际移动传感器29来改变,也可以不改变水平方向上的传感器29的位置,而通过改变来自传感器的光的照射方向来改变。

[0030]

在如上所述地进行映射时,需要能够判别匣盒载物台40中的晶片50的异常搭载状态。图3是示出异常搭载状态的例子的图,图3的左半部分被描绘为从正面观察收纳有工件50的匣盒载物台40的图。图示的匣盒载物台40具有沿垂直方向排列的八个槽,从下方开始如槽1、槽2、

…

那样编号。在各槽中,在该槽的水平方向的两端部分别设有轨道41。通过利用槽的一对轨道41保持晶片50的两端部,晶片50被收纳在该槽中,因此将轨道41的上表面、即轨道41中应与晶片50抵接的面的高度方向的位置作为槽中的高度方向的基准。每个槽的高度方向的基准在图中用虚线示出。图3的右半部分分别针对传感器为透射型的情况和反射型的情况示出下述内容:在如图3的左半部分所示在匣盒载物台40中收纳有晶片50时,在槽的高度方向上执行映射时在哪个范围检测晶片50。

[0031]

在图3中,在槽2中收纳有1枚晶片50,因此该晶片50处于正常的搭载状态,是"单"。在图3中,在槽4中收纳有两片晶片50,这些晶片50处于作为异常搭载状态之一的"双"状态。作为不良状态的"双"与"单"的情况相比,晶片50的检测厚度变大,因此能够根据检测出的厚度进行判定。例如,无论传感器是透射型还是反射型,在检测出的厚度超过某阈值时,都能够判定为"双"。

[0032]

在图3中,晶片50配置为跨过槽6和槽7。具体而言,该晶片50的图示左端位于槽6的左端侧,晶片50的图示右端位于槽7的右端侧,晶片50被倾斜地收纳。该晶片50处于作为异常搭载状态之一的"交叉"状态。在不良状态为"交叉"的情况下,其判定方法根据传感器的种类是透射型还是反射型而不同。在使用透射型的传感器时,如果是"交叉",则与"单"的情况相比(也与"双"的情况相比),晶片50的检测厚度变大,并且,槽的高度方向上的晶片检测位置也与"单"的情况不同。作为槽的高度方向上的晶片的检测位置,考虑晶片的厚度的偏差等,优选使用槽的高度方向上的晶片的中心位置。因此,在使用透射型的传感器时,在检测厚度超过某一阈值、进而检测出的晶片50的高度方向上的中心位置与在"单"的情况下应该检测出的高度方向上的晶片50的中心位置之差超过其他阈值时,能够判定为"交叉"。与此相对,在使用反射型的传感器时,由于是"交叉"时的检测厚度与"单"的情况相同,所以在检测出的工件的高度方向上的中心位置与在是"单"的情况下应该检测出的工件的高度方向上的中心位置之差超过阈值时,能够判定为是"交叉"。

[0033]

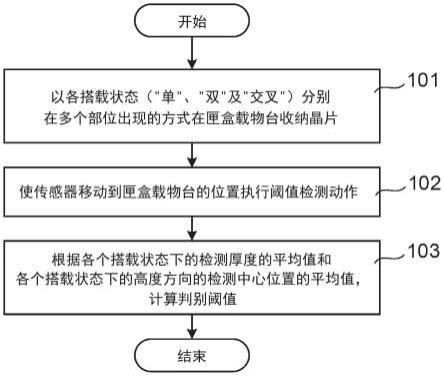

以往,通过人工设定用于检测异常搭载状态的两个阈值(即,针对工件的检测厚度的阈值和与槽中的工件的高度方向的位置相关的阈值)。但是,该阈值的设定作业花费时间,并且存在根据谁设定阈值而产生偏差的问题。因此,本实施方式的搬运装置为了解决这样的课题,在执行映射时自动地找出并设定用于判别异常搭载状态的阈值。图4示出为了判别异常搭载状态而使用的阈值的决定顺序。图4所示的顺序中的步骤102~103是通过机器人控制器30控制搬运用机器人20来执行的。

[0034]

首先,在步骤101中,以作为正常搭载状态的"单"在多处出现、作为异常搭载状态的"双"和"交叉"分别在多处出现的方式,将晶片50收纳在匣盒载物台40上。图5示出此时的匣盒载物台40中的晶片50的收纳状态的一例。在槽1和槽2中分别以"单"的方式收纳有晶片50。在槽3中重叠收纳有两枚晶片50,成为"双"。槽4同样成为"双"。晶片50以横跨槽5的左端和槽6的右端的方式配置而成为"交叉",同样地,晶片60以横跨槽6的左端和槽7的右端的方

式配置而成为"交叉"。在图5所示的情况下,在两个部位出现"单"、在两个部位出现"双"和在两个部位出现"交叉"。

[0035]

对于这样收纳有晶片50的匣盒载物台40,在步骤102中,与在通常的晶片50的搬运时进行的映射同样地,一边使手部25沿垂直方向移动一边利用传感器检测匣盒载物台40内的晶片50。将该检测动作称为阈值检测动作。根据阈值检测动作,对于各收纳部位的晶片50,能够得到其检测厚度和各槽内的高度方向位置的检测值。这里,高度方向位置使用对应的槽中的晶片50的高度方向的中心位置。其结果,在每个"单"、"双"及"交叉"的搭载状态下,分别得到多个晶片的厚度和晶片的高度方向中心位置的测定值。在"交叉"的情况下,如上所述,测量值根据传感器是透射型传感器还是反射型传感器而不同。在此,由于知道在匣盒载物台40中哪个晶片50或哪个槽处于哪个搭载状态,所以在执行映射时根据测定值来决定用于判别异常搭载状态的阈值(即判别阈值),以使其与该已知的搭载状态一致。即,在步骤103中,基于每个搭载状态的晶片厚度的测定值的平均值和高度方向中心位置的测定值的平均值,计算判别阈值。以下,具体地说明判别阈值的计算。

[0036]

将在阈值检测动作中用传感器检测出"单"的晶片50时的厚度的平均值设为a,将每个槽的该槽中的晶片50的高度方向中心位置的平均值设为b。同样,将用传感器检测出"双"的晶片50时的厚度的平均值设为c。对于"交叉"的晶片50,将由透射型传感器检测时的厚度的平均值设为d,将由透射型传感器检测时的槽的高度方向中心位置的平均值设为e,将由反射型传感器检测时的槽的高度方向中心位置的平均值设为f。

[0037]

如图6所示,用于判别异常搭载状态中的"双"的判别阈值th1为"单"时的检测厚度的平均值a和"双"时的检测厚度的平均值c的中间值。即、设为th1=(a+c)/2。

[0038]

用于使用透射型传感器来判别"交叉"的判别阈值有基于检测厚度的判别阈值th2和基于高度方向的中心位置的判别阈值th3。如图7所示,将基于检测厚度的判别阈值th2设为"单"时的检测厚度的平均值a与"交叉"时的检测厚度的平均值d的中间值。即、设为th2=(a+d)/2。基于高度方向的中心位置的判别阈值th3设为"单"时的高度方向的中心位置的平均值b与"交叉"时的高度方向的中心位置的平均值e的中间值。即、设为th3=(b+e)/2。

[0039]

如图8所示,用于使用反射型传感器判别"交叉"的判别阈值th4设为"单"时的高度方向的中心位置的平均值b与"交叉"时的高度方向的中心位置的平均值f的中间值。即、设为th4=(a+f)/2。

[0040]

在本实施方式中,如上所述,决定在执行映射时判别是否为异常搭载状态的判别阈值。该判别阈值作为参数例如存储在机器人控制器30中。一旦决定了判别阈值,则在进行实际进行晶片50的搬运时的映射时,通过将检测出的晶片的厚度及槽中的高度方向中心位置与判别阈值进行比较,能够判别晶片50是否以异常的状态搭载于匣盒载物台40。在使用透射型传感器的情况下,当晶片的检测厚度大于判别阈值th1、th2中的任一个时,或者晶片的高度方向的中心位置大于th3时,能够判断为发生了异常搭载状态。在需要区别"双"和"交叉"时,由于一般为th2》th1,因此,在检测厚度超过th2、或者槽的高度方向的中心位置超过th3时,能够判别为"交叉",在除此以外时能够判别为"双"。在使用反射型的传感器的情

况下,如果晶片的检测厚度大于判别阈值th1,则能够判别为"双",如果高度方向的中心位置大于判别阈值th4,则能够判别为"交叉"。

[0041]

但是,在使用反射型的传感器29的情况下,如图2(c)所示,根据晶片50上的激光60的照射位置,有时无法检测晶片50。因此,当因形状或材质而有可能无法检测出晶片50时,优选在执行步骤101~103的动作之前,执行决定适当的映射位置的动作。映射位置的决定也通过机器人控制器30控制搬运用机器人0来执行。所决定的映射位置不仅用于搬运时的映射,而且还在步骤102中执行阈值检测动作时使用。

[0042]

由于映射位置需要按照晶片50的形状、材质来决定,所以在映射位置的决定中,首先将与成为搬运对象的晶片相同形状、相同材质的晶片50一枚一枚地收纳在作为映射对象的匣盒载物台40的所有的槽中。并且,使安装在手部25上的反射型的传感器29朝向匣盒载物台40,使手部25移动到匣盒载物台40的前面的位置。接着,与进行映射动作、阈值检测动作时同样地,如图9(a)所示,使手部25沿垂直方向移动,向匣盒载物台40照射激光60来检测晶片50。然后,如图9(b)所示,一边改变匣盒载物台40的前面的手部25(即反射型传感器29)的水平方向的位置,一边反复执行这样的晶片50的检测动作。这里的水平方向是与匣盒载物台40的进深方向正交的水平方向。其结果是,各槽的晶片50都在沿着水平方向的不同位置被照射激光60,通过传感器29的受光部,在每个槽、每个水平方向的照射位置得到晶片厚度的检测结果。在图9所示的例子中,沿着水平方向在不同的11个位置a~k照射激光60。

[0043]

以这种方式获得的一系列检测结果可以示出为二维检测分布数据,其中水平方向上的照射位置是一维,垂直方向上的槽位置是另一维。图10示出在匣盒载物台40中的槽的数量为10,水平方向上的激光60的照射位置为上述的a~k这11处,在各槽中收纳有厚度0.9mm的硅晶片作为晶片50的情况下得到的检测分布数据的一例。图中以黑色示出的区域是传感器29检测到晶片50的区域。该区域的垂直方向(图示上下方向)的尺寸越大,示出检测出的晶片50越厚。虚线示出尽管存在晶片50但未能检测到晶片50。

[0044]

在图10所示的结果中,尽管要检测相同材质、相同厚度的晶片50,但在每个槽、每个照射位置的检测厚度大不相同。在位置a、b、k也有晶片50的检测失败的槽。另外,在位置f、g、h,检测出比本来的厚度厚2~4倍左右的晶片50,并且检测厚度的偏差大。这被认为是由于晶片50中的激光60的反射角的关系而产生过反射的原因。因此,在决定映射位置的处理中,除了包括未能检测出晶片50的槽的照射位置和产生过度的过反射的照射位置之外,从照射位置中找出适于进行映射的位置,并将该照射位置决定为映射位置。作为用于决定映射位置的条件,可举出以下的(1)~(3)。

[0045]

(1)检测厚度的平均值最接近规定厚度(例如晶片50的厚度);(2)检测厚度所有的值中偏差最小;(3)检测厚度的最大值与最小值之差最小。

[0046]

在决定映射位置时,可以使用条件(1)~(3)中的任意一个,也可以使用这些条件中的两个,还可以使用条件(1)~(3)的全部。通过这样确定映射位置,即使在使用反射型传感器29的情况下,也能够在阈值检测动作和映射动作中可靠地检测晶片50。在图10所示的示例中,例如,位置d或位置i被决定为映射位置。

[0047]

在以上说明的本实施方式的搬运用机器人20中,准备收纳有晶片50的匣盒载物台40,以使正常的搭载状态和异常的搭载状态分别在多个部位出现,并基于对该匣盒载物台

40进行阈值检测动作而得到的平均值来计算判别阈值,因此能够不通过人工而自动地设定在执行映射时用于判别有无异常搭载状态的判别阈值。其结果,不会引起因操作者的不同而导致的判别阈值的偏差,能够在执行映射时正确地判别异常搭载状态。进而,由于利用在所有的槽中收纳有晶片50的匣盒载物台40来取得检测分布数据,并根据检测分布数据来决定映射位置,因此能够不通过人工而自动地求出最佳的映射位置,通过在该映射位置执行阈值检测动作,能够取得更适当的判别阈值。根据本实施方式,能够削减在执行映射时判别"双"以及"交叉"的异常搭载状态的判别阈值的设定阶段。

[0048]

这里,对判别阈值的再设定进行说明。在使用反射型传感器的情况下,阈值有可能根据工件的形状或材质、表面状态等而变化。因此,在工件的批量切换等时,需要重新设定判别阈值。在工件的批量切换时,一般停止设置有搬运装置的例如半导体制造装置等装置,能够进行该停止期间中的判别阈值的再设定。同样地,在使用透射型的传感器的情况下,若因换产调整而匣盒载物台等收纳部的水准发生变化,则晶片的检测厚度发生变化,因此在这样的时候需要进行判别阈值的再设定。在换产调整时,一般也停止设置有搬运装置的例如半导体制造装置等装置,能够进行该停止期间中的判别阈值的再设定。因此,即使根据本发明自动设定判别阈值,也不会延长装置的停止期间,有助于提高该装置的生产率。

[0049]

在基于本发明计算判别阈值的情况下,在上述步骤101中需要将晶片50按所意图的那样收纳到匣盒载物台40中。为了防止此时的晶片50的收纳中的错误,例如也可以计算检测出各个搭载状态的晶片50时的检测值的偏差或标准偏差,在偏差大时发出警报来催促确认。或者,也可以在计算出各判别阈值之后,使用所计算出的判别阈值来判定残留在机器人控制器30的存储器上的检测结果,判定是否能够正确地判别正常的搭载状态和异常的搭载状态,在不能正确地判别时发出警报来催促确认。附图标记

[0050]

20

…

搬运用机器人;21

…

基台;22~24

…

臂;25

…

手部;26

…

叉部;27

…

发光部;28

…

受光部;29

…

传感器;30

…

机器人控制器;40

…

匣盒载物台;41

…

轨道;50

…

晶片;60

…

激光。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1