适用于高压气瓶的快速充气钢瓶阀

1.本发明属于钢瓶充气阀及充放气测试设备技术领域,尤其涉及一种适用于高压气瓶的快速充气钢瓶阀。

背景技术:

2.影响高压空气瓶充气速度的主要因素是压缩机的排量和压力、进气管及阀组件阻力等。一方面,普通进气机构内部通道的截面积有限,限制了充气流量。另一方面,普通无缝气瓶进气机构的结构类似于渐缩钢瓶充气阀或形状不规则的阀内部流道,根据气体动力学基本原理,常规结构的气体流道在大压差工况下充气时会产生“声堵”现象,导致充气流量无法进一步提高,当背压大于空气的临界压力时,流量将开始减小。同时,在高压空气瓶使用过程中,由于反复的充放气过程,导致瓶内积液多且排除不畅,使得气瓶寿命和充气效率下降。

技术实现要素:

3.本申请的目的在于,提供一种适用于高压气瓶的快速充气钢瓶阀,通过优化钢瓶充气阀的流道结构,在更大范围内维持气瓶充气的最大流量,以提高整个充气过程的平均质量流量,从而有效缩短充气时间。

4.为实现上述目的,本申请采用如下技术方案。

5.一种适用于高压气瓶的快速充气钢瓶阀,用于高压气瓶的快速充气,其特征在于,其流道结构为具有高充气速度的超声速缩放结构,所述超声速缩放结构包括由流道尺寸先缩小后扩大后形成的收缩段1、喉部段2、扩张段3;收缩段1、扩张段3壁面型线为光滑特征线;各段之间通过圆角或倒角平滑连接。

6.对前述适用于高压气瓶的快速充气钢瓶阀的进一步改进还包括,所述光滑特征线是指二次曲线、分段样条曲线。

7.对前述适用于高压气瓶的快速充气钢瓶阀的进一步改进还包括,所述喉部段2为圆管;所述收缩段1为圆管,所述收缩段1的后端依次通过第一圆角段、第二圆角段与喉部段2的前端连接,收缩段1与第一圆角段圆滑过渡连接,第一圆角段与第二圆角段圆滑过渡连接;所述扩张段3为圆管,所述扩张段3的前端通过第三圆角段连接至喉部段2的后端,第三圆角段与扩张段3前端圆滑过渡连接;

8.对前述适用于高压气瓶的快速充气钢瓶阀的进一步改进还包括,所述入口段1与喉部通过两段圆弧过渡连接,喉部段2的后端通过二次曲线与扩张段3连接。

9.对前述适用于高压气瓶的快速充气钢瓶阀的进一步改进还包括,所述扩张段3的后端还设置有延长扩张段4;所述延长扩张段4为喇叭状,所述扩张段3的后端与延长扩张段4的前端通过二次曲线过渡连接;

10.对前述适用于高压气瓶的快速充气钢瓶阀的进一步改进还包括,所述扩张段3的后端还设置有延长扩张段4;所述扩张段3的前端通过二次曲线连接至喉部段2的后端,所述

扩张段3和延长扩张段4为连续顺滑连接的喇叭状结构,所述扩张段3和延长扩张段4的壁面型线构成为完整的二次曲线。

11.对前述适用于高压气瓶的快速充气钢瓶阀的进一步改进还包括,所述收缩段的轴线和扩张段的轴线呈夹角,喉部段2为弯管结构。

12.本申请的有益效果在于:

13.本文提出设计一种超声速缩放射流钢瓶充气阀,该钢瓶充气阀可以在充气中后期背压大于空气临界压力时,维持充气流量在最大流量更长的时间,以提高整个充气过程的平均质量流量,从而有效缩短充气时间,在针对高压气瓶的快速充气过程中,能够缩短现有充气时间的10%~25%。

附图说明

14.图1是方案一中钢瓶充气阀采用的结构化网格划分结果;

15.图2是方案二中钢瓶充气阀采用的结构化网格划分结果;

16.图3是方案三中钢瓶充气阀采用的结构化网格划分结果;

17.图4是方案四中钢瓶充气阀采用的结构化网格划分结果;

18.图5是0.1mpa背压下方案一内流体速度云图;

19.图6是0.1mpa背压下方案二内流体速度云图;

20.图7是0.1mpa背压下方案三内流体速度云图;

21.图8是0.1mpa背压下方案四内流体速度云图;

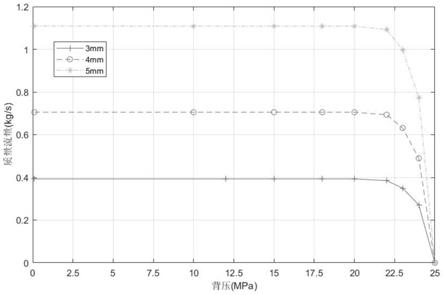

22.图9是不同背压下各喉部直径钢瓶充气阀的质量流量曲线。

具体实施方式

23.以下,以本申请的适用于高压气瓶的快速充气钢瓶阀、常规进气机构流道以及现有的的等直径钢瓶充气阀进行建模并划分网格,设定边界条件并选取求解器进行求解,对数值仿真结果进行汇总分析,以确定不同排气压力情况下各钢瓶充气阀结构内的空气流动情况,获得钢瓶充气阀内部的空气温度分布、压力分布以及速度分布,对不同工况条件下的进气流量进行对比分析,依据初步数值仿真结果,结合无缝气瓶实际工作条件,获取不同结构参数条件下充气过程钢瓶充气阀内部的空气温度分布、压力分布、速度分布以及流量参数,在上一步数值仿真结果的基础上,构建钢瓶充气阀

‑

无缝气瓶物理方案,进行建模并划分网格,结合高压空气热物理参数,选取合适的湍流方案和求解器,设定边界条件,对充气过程进行动态仿真。研究相同进气压力、气瓶初始压力情况下各钢瓶充气阀结构的充气过程特性,包括钢瓶充气阀内部以及气瓶内部的瞬态温度分布、压力分布以及速度分布。获得不同充气阶段及时刻条件下的充气流量特性和瓶内平均压力的变化,对不同结构参数的钢瓶充气阀的充气特性和充气时间进行对比分析,以便于更好的对本申请的技术方案进行说明。

24.根据气体动力学理论,快速充气钢瓶阀进口气流总压p0、总温t0、出口背压p

b

和出口截面与喉部截面的面积比a

e

/a1可确定钢瓶充气阀内部流体的工作状态。对于一定的面积比a

e

/a1,存在3个特征压比π1=p

b1

/p0,π2=p

b2

/p0和π3=p

b3

/p0,将快速充气钢瓶阀内部流体的流动状态划分为4个范围、7种工作状态:

25.1)当钢瓶充气阀的实际压比π=p

b

/p0<π1时,背压较低,钢瓶充气阀出口存在膨胀波,钢瓶充气阀喉部气流为声速,扩张段及出口为超声速。

26.2)当钢瓶充气阀的实际压比π=π1时,钢瓶充气阀处于设计工况,出口无激波,钢瓶充气阀喉部气流为声速,扩张段及出口为超声速。

27.3)当钢瓶充气阀的实际压比满足π1<π<π2时,背压较高,管外出现斜激波,钢瓶充气阀喉部气流为声速,扩张段及出口为超声速。

28.4)当钢瓶充气阀的实际压比π=π2时,背压进一步增加,管外斜激波转变为正激波贴口,钢瓶充气阀喉部气流为声速,扩张段为超声速,出口波前超声速、波后亚声速。

29.5)当钢瓶充气阀的实际压比满足π2<π<π3时,背压继续增加,贴口正激波移至管内,钢瓶充气阀喉部气流为声速,扩张段波前超声速,波后以及出口为亚声速。

30.6)当钢瓶充气阀的实际压比π=π3时,背压继续增加,扩张段内正激波移至喉部,钢瓶充气阀喉部气流为声速,扩张段、出口为亚声速。

31.7)当钢瓶充气阀的实际压比满足π3<π<1时,背压继续增加,喉部正激波消失,钢瓶充气阀喉部、扩张段、出口气流全为亚声速。

32.在前述基础之上,以现有的某型普通的钢瓶充气阀结构的结构参数为基本参数,对本申请的几种适用于高压气瓶的快速充气钢瓶阀进行建模验证,某型普通的钢瓶充气阀具体参数如表1所示:

33.表1普通钢瓶充气阀结构参数

[0034] 游丝直径(mm)大孔直径(mm)小孔直径(mm)气瓶接口26

‑

28.294充气接口22.8154

[0035]

普通钢瓶充气阀流道结构相当于三段圆柱面,但由于其扩张段过短,导致气流扩张过快,容易产生扰动;同时,由于扩张段与喉部出口顶角为90

°

,导致喉部出口流体出现膨胀波以及边界层分离,其充气流量特性与4mm等直径管或4mm出口直径渐缩钢瓶充气阀基本类似。

[0036]

基于前述理论基础,利用icem

‑

cfd软件对不同结构的钢瓶充气阀进行几何建模和网格划分,普通钢瓶充气阀的理论最大质量流量应与4mm等直径管相同,因此,首先基于普通钢瓶充气阀充气过程建立方案。

[0037]

经过分析可知,扩张段的作用是使钢瓶充气阀喉部的声速流体等熵膨胀,将其加速到超声速,其壁面型线的设计非常关键,平滑过渡的曲线有利于获得均匀平稳的气流,一般取扩张段的顶角为10

°

~20

°

。在此基础上,钢瓶充气阀出口截面与喉部截面的面积比越大,特征压比π3的值也就越大,激波面消失的就越晚;只要扩张段内存在激波面,钢瓶充气阀喉部气体就是临界状态,即声速流体,此时的充气流量为最大流量,最大流量维持的越久,整个充气过程的平均质量流量就越大,总的充气时间就越短。充气过程最大质量流量的大小取决于钢瓶充气阀喉部的截面积,喉部截面积越大,最大质量流量就越大,但喉部直径受限于钢瓶充气阀和气瓶的几何尺寸,以及结构强度的要求,现认为普通钢瓶充气阀已经充分考虑了这一点,即钢瓶充气阀喉部直径已经尽可能取到了最大值,以前述传统结构的基本参数为基础,提出本申请的如下改进方案:

[0038]

方案一 通过对钢瓶充气阀入口段和出口段进行结构优化得到的方案

[0039]

其主要结构参数如表1所示,入口直径15mm,入口段长度20mm,与喉部通过两段圆弧过渡;喉部直径4mm,长度30mm,与出口段通过一段圆弧过渡;出口直径9mm,出口段长度20mm。采用结构化网格进行网格划分,并进行局部加密,所生成的网格方案如图1所示,网格数量24750。

[0040]

方案二 通过对入口段和出口段进行结构优化得到的方案

[0041]

将喉部与出口段的连接处改为了平滑过渡,在此基础上,优化扩张段结构,其中入口直径15mm,入口段长度20mm,与喉部通过两段圆弧过渡;喉部直径4mm,长度30mm,与出口段平滑过渡;出口直径9mm,出口段采用二次函数作为壁面型线,轴向长度20mm。采用结构化网格进行网格划分,并进行局部加密,所生成的网格方案如图2所示,网格数量24350。

[0042]

方案三 在方案方案二的基础上增加扩张段得到的方案

[0043]

为验证出口截面与喉部截面面积比的大小对充气特性的影响,在普通钢瓶充气阀出口添加一段扩张段,考虑钢瓶充气阀壁厚限制,出口直径最大取25mm,以此方案三方案:添加扩张段的普通钢瓶充气阀,扩张段与普通钢瓶充气阀出口平滑连接,出口直径25mm,采用二次函数作为扩张段壁面型线。采用结构化网格进行网格划分,并进行局部加密,所生成的网格方案如图3所示,网格数量39375。

[0044]

方案四 在方案三的基础上,进一步优化扩展段结构得到的方案

[0045]

考虑扩张段流道结构和出口截面积的影响,优化扩张段结构与出口截面积的钢瓶充气阀,入口直径15mm,入口段长度20mm,与喉部通过两段圆弧过渡;喉部直径4mm,长度30mm,与出口段平滑过渡;出口直径16mm,出口段采用二次函数作为壁面型线,轴向长度50mm。采用结构化网格进行网格划分,并进行局部加密,所生成的网格方案如图4所示,网格数量20640。

[0046]

利用fluent软件进行仿真分析,选用压力入口边界条件和压力出口边界条件,壁面设置为无滑移绝热壁面,工质为空气,湍流方案采用sst k

‑

ω方案,收敛残差设置中能量方程残差为1e

‑

6,其余各项为1e

‑

5,松弛因子为默认值。

[0047]

为分析各结构钢瓶充气阀充气特性,设置入口温度和出口温度为300k,入口总压为40mpa,出口静压分别设置为0.1mpa,10mpa,20mpa,25mpa,30mpa,35mpa,38mpa,39mpa,测试不同背压条件下各方案的流动特性,包括速度场分布、压力场分布、温度场分布以及流量

‑

背压曲线。

[0048]

如图5、6、7、8所示,为出口静压0.1mpa,0.1mpa背压下各方案内流体速度云图:

[0049]

在0.1mpa背压下,各结构钢瓶充气阀内流体的速度分布可知,传统结构钢瓶充气阀出口为声速流体;方案一和方案三钢瓶充气阀喉部出口的流体出现了膨胀波,在出口段内受限形成斜激波,不同的是,方案三钢瓶充气阀内的流体经过激波面后,在扩张段内再一次被加速,出口为超声速;方案二钢瓶充气阀和方案四钢瓶充气阀内的流体均被加速到超声速。

[0050]

基于前述步骤,依次在出口静压为20mpa、出口静压为30mpa下对各方案钢瓶充气阀内流体的速度分布进行测试,结果如下:

[0051]

在20mpa背压下,传统结构钢瓶充气阀出口依然为声速流体;方案一钢瓶充气阀出口段内出现了严重的边界层分离,由于圆角的存在,使得气流得到一定的加速,在喉部出口形成了一个小的激波面;方案三钢瓶充气阀内的流体基本与方案一钢瓶充气阀一致,在出

口段内形成了激波串;方案二钢瓶充气阀和方案四钢瓶充气阀内的流体均在出口段内形成了激波面,且方案四钢瓶充气阀内流体的最大速度大于方案二钢瓶充气阀,在30mpa背压下,其情形与20mpa背压下结果相似。

[0052]

由实验数据可知,相对于普通钢瓶充气阀,本申请的几种高充气速度的超音速快速充气钢瓶阀其在不同背压下,均能够获得更优的充气气流形态,并实现了在不同充气被压下在出口形成超声速气流,使充气气流得到加速,同时,各方案能够在特定被压下在不同区段形成激波面,提高充气气流流速,进而实现减少充气时间,提高充气速度的目的,特别是其中的方案四,在不同被压条件下,均能够有效缩短充气时间,提高管内流速,具有良好的适用性和应用价值;

[0053]

在前述实验条件下,获取各方案的压力场分布云数据,在0.1mpa背压下,传统钢瓶充气阀内最小压力位置在出口,为15.5mpa;方案一和方案三钢瓶充气阀出口压力均为0.1mpa左右,但其最小压力在喉部出口;方案二钢瓶充气阀和方案四钢瓶充气阀最小压力位于出口,分别为0.709mpa和0.130mpa。

[0054]

同理获取20mpa背压下数据,可知传统钢瓶充气阀内最小压力位置在出口,为19.3mpa;方案一和方案三钢瓶充气阀出口压力均为20mpa左右,但其最小压力在喉部出口,均小于20mpa;方案二钢瓶充气阀和方案四钢瓶充气阀内依然存在激波面,其出口压力也是20mpa,最小压力出现在激波面前,分别为7.36mpa和5.97mpa。

[0055]

同理获取30mpa背压下数据,可知传统钢瓶充气阀内最小压力位置在出口,为30mpa;方案一和方案三钢瓶充气阀出口压力也均为30mpa,但其最小压力在喉部出口,均小于30mpa;方案二钢瓶充气阀和方案四钢瓶充气阀内依然存在激波面,其出口压力也是30mpa,最小压力出现在激波面前,分别为12mpa和11.5mpa。

[0056]

获取不同背压下各结构方案对应钢瓶充气阀的质量流量如表2所示:

[0057]

表2各结构钢瓶充气阀质量流量(kg/s)

[0058]

背压(mpa)传统结构方案一方案二方案三方案四0.11.10511.13261.13231.13371.1315101.10111.13261.13181.13281.1310201.09871.13291.13151.12781.1308251.06691.13291.13241.11461.1304300.961241.09551.13110.981991.1309350.738810.896881.06240.770321.1205380.486880.613370.774260.552870.86788390.348030.442430.568320.401110.64742

[0059]

可以看到,方案一~方案四钢瓶充气阀最大质量流量基本相同,略大于传统等直径管的最大质量流量,原因可能是入口段的流道结构产生的影响;随着充气过程背压的增大,方案一、二、三钢瓶充气阀质量流量首先开始减小,随后添加圆角的钢瓶充气阀质量流量开始减小,而采用二次曲线出口段的方案二和方案四钢瓶充气阀质量流量在30mpa以后才开始减小;且在充气中后期背压较大时,优化后的钢瓶充气阀质量流量依然大于普通钢瓶充气阀。

[0060]

同理,根据前述实验环境获取不同方案的彭管内流体温度数据,由可以看出温度

与速度成反比关系,当管内出现激波面以后,出口温度为300k左右,但最低温度出现在激波面之前,低于出口温度。在前述情况下,基于稳态仿真结果根据稳态仿真结果,可以得到不同背压下各喉部直径钢瓶充气阀的质量流量,如表3所示。

[0061]

表3各喉部直径钢瓶充气阀质量流量(kg/s)

[0062]

背压(mpa)喉部直径3mm喉部直径4mm喉部直径5mm0.10.392880.705291.1090120.392890.705311.1084150.392860.705311.1086180.392860.705331.1086200.392860.705261.1086220.385050.693511.0924230.349650.631100.99658240.270920.489450.77413

[0063]

在此基础上绘制不同背压下各喉部直径钢瓶充气阀的质量流量曲线,如图9所示。

[0064]

可以看到,质量流量与喉部直径成正比,由于三种方案结构相同,区别只在于喉部直径的不同,因此三条曲线趋势相同,在背压大于20mpa之后质量流量开始减小,充气过程最大质量流量的大小取决于钢瓶充气阀喉部的截面积,喉部截面积越大,最大质量流量就越大,但喉部直径受限于钢瓶充气阀和气瓶的几何尺寸,以及结构强度的要求,针对相同喉部直径钢瓶充气阀的扩张段进行结构优化。

[0065]

基于前述基础,实验分析表明,钢瓶充气阀出口截面与喉部截面的面积比越大,特征压比π3的值也就越大,激波面消失的就越晚;只要扩张段内存在激波面,钢瓶充气阀喉部气体就是临界状态,即声速流体,此时的充气质量流量为最大流量,最大流量维持的越久,整个充气过程的平均质量流量就越大,总的充气时间就越短。因此,同时考虑扩张段流道结构和出口截面积的影响,增大钢瓶充气阀出口直径,并增加延长扩张段,以保证扩张段顶角在合理范围内,同时采用二次函数壁面型线,可以进一步改善充气流量特性。

[0066]

基于前述基础以及预设条件,利用fluent软件获取钢瓶充气阀

‑

气瓶方案充气过程的瞬态流动特性,包括不同充气阶段及时刻条件下的速度场分布、压力场分布和温度场分布,以及流量

‑

充气时间曲线和压强

‑

充气时间曲线数据。相应压力入口边界条件等参数与前文一致,壁面设置为无滑移绝热壁面,工质为空气,湍流方案采用sst k

‑

ω方案,收敛残差设置中能量方程残差为1e

‑

6,其余各项为1e

‑

5,松弛因子为默认值。为分析各结构钢瓶充气阀充气特性,设置入口温度为300k,总压为40mpa,静压为39.96mpa,设置气瓶内部初始压力为0.1mpa,以入口气流参数为基准进行流场初始化。

[0067]

在充气过程进行到0.1s时,方案一喉部出口的流体出现了膨胀波,在出口段内受限形成斜激波,流入气瓶内的流体再一次出现膨胀波,局部为超声速;方案二钢瓶充气阀和方案四钢瓶充气阀内的流体均被加速到超声速;三种方案瓶内的流场基本一致。

[0068]

即在充气初期,本申请的几种快速充气钢瓶阀内流体充气速度与普通钢瓶充气阀钢瓶充气阀基本一致。

[0069]

但当充气过程进行到50s时,方案一出口段内出现了严重的边界层分离,流体基本未得到加速,且由于截面突变产生的扰动作用在边界层上,形成了激波串;方案二钢瓶充气

阀和方案四钢瓶充气阀内的流体均在出口段内形成了激波面,且方案四钢瓶充气阀内流体的最大速度大于方案二钢瓶充气阀;三种方案进入到气瓶内的流体均为接近声速的流体,云图颜色的不同是由于坐标尺刻度的不同,瓶内的流场基本一致。

[0070]

即在充气中期,当普通钢瓶充气阀内流体发生边界分离的时候,方案c、e对应的快速充气钢瓶阀仍能够形成激波面,实现高速充气。

[0071]

但当充气过程进行到100s时,方案一内为亚声速流体,最大流速只有205m/s;方案二钢瓶充气阀和方案四钢瓶充气阀内为接近声速的流体,最大流速分别为300m/s和318m/s;且方案一进入瓶内的流体流速小于方案二钢瓶充气阀和方案四钢瓶充气阀进入瓶内的流体流速。

[0072]

即在充气后期,普通钢瓶充气阀的充气速度流速明显下降,充气速度受到限制,而方案三、四对应的快速充气钢瓶阀仍能够实现接近声速的充气速度,因此能够有效保证持续充气过程的稳定高效,特别是方案四对应的快速充气钢瓶阀,具有最好的性能高压充气性能。

[0073]

由此可知,本申请提供的几种快速充气钢瓶阀,在针对高压气瓶的快速充气过程中,在不同的充气时期,均可取得优于现有普通钢瓶充气阀更好的充气性能,在基本结构参数一致的情况下,本申请快速充气钢瓶阀充气流量更大,充气速度更高,其中,方案四的平均充气时间可在现有钢瓶充气阀的基础上缩短15~25%。

[0074]

最后应当说明的是,实际钢瓶充气阀内的流动为多维非定常流动,为了简化计算,本申请将其理想化处理。假定钢瓶充气阀内的流动为一维定常流动,且流动过程满足无摩擦、绝热条件,并将空气视作均匀理想气体。但其结论具有普适性。

[0075]

同时以上实施例仅用以说明本申请的技术方案,而非对本申请保护范围的限制,尽管参照较佳实施例对本申请作了详细地说明,本领域的普通技术人员应当理解,可以对本申请的技术方案进行修改或者等同替换,而不脱离本申请技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1