一种接地点外圆直径大的C219钢瓶的制作方法

一种接地点外圆直径大的c219钢瓶

技术领域

1.本实用新型属于钢瓶技术领域,特别是一种直立稳定性好的接地点外圆直径大的c219钢瓶。

背景技术:

2.钢瓶广泛用于贮存和运输各种压缩气体,如氧气、煤气、氮气、石油液化气、压缩空气、氢气、氦气等。钢瓶生产过程中,旋压机收完底后的钢瓶瓶底为外凸的圆弧形状,为了便于钢瓶站立放置,防止倾倒,需要将钢瓶瓶底加工成中心内凹外围突起的形状。

3.但是现有技术中的钢瓶瓶底的接地点外圆直径较小,接地点外圆直径只有155mm,由于接地点外圆直径小,导致钢瓶直立时的稳定性差,尤其是瓶体长、容积大的钢瓶稳定性更差,在运输和使用过程中存在着重大的安全隐患;且由于钢瓶底面在冲压成型过程易产生应力集中,增大了由于变形产生裂纹的可能,导致筒体合格率低。

4.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

5.本实用新型的目的在于提供一种直立稳定性好的接地点外圆直径大的 c219钢瓶,本实用新型的c219钢瓶的接地点面积大,增加了钢瓶的稳定性,消除了钢瓶在使用过程和运输过程中存在着的安全隐患;通过对钢瓶底部的曲面的设计,减小了钢瓶底面在冲压成型过程中的应力集中的问题,从而进一步减少了由于变形产生的裂纹的可能性,提高了c219钢瓶合格率;本实用新型的c219钢瓶在不降低水压爆破试验和在水压试验压力下循环加压疲劳试验性能的前提下,很大程度上提高了c219钢瓶站立时的稳定性。

6.为实现上述目的,本发明提供了一种接地点外圆直径大的c219钢瓶,所述c219钢瓶包括瓶顶、瓶身、瓶底;

7.所述瓶底包括凸出部和凹陷部,其中,所述凹陷部位于所述瓶底中心处,呈现向所述瓶顶凹陷的形状,所述凸出部位于所述瓶底的靠近所述瓶身侧壁处,呈现向背离所述瓶顶方向凸出的形状;

8.为了增加钢瓶站立时的稳定性,增加了所述瓶底凸出部的接触地面的外圆直径。所述凸出部用于与地面接触以使所述钢瓶能够直立于地面上,所述凸出部的接触地面的外圆直径为162

‑

170mm。

9.进一步的,为了增加所述钢瓶的抗压力,对所述钢瓶的瓶底的瓶壁进行了特定设计,所述钢瓶的瓶壁由侧壁至所述瓶底处的壁厚逐渐增大;优选的,所述瓶底中心处的瓶壁厚度为14

‑

23mm,所述瓶底接地处的瓶壁厚度为11

‑ꢀ

16mm;更优选的,所述瓶底中心处的瓶壁厚度为14.5

‑

20mm,所述瓶底接地处的瓶壁厚度为11.5

‑

14mm。

10.进一步的,为更清晰的描述所述钢瓶的设计,对所述钢瓶的内外表面的设计进行限定,所述c219钢瓶的瓶壁包括外侧面、内侧面、外底面、内底面,其中,所述内侧面包括内

侧圆柱面和内侧圆台面,所述内侧圆台面用于切面连接所述内侧圆柱面和所述内底面;对应所述凸出部,所述内底面的弧形表面一的半径小于所述外底面的弧形表面二的半径;对应于所述凹陷部,所述内底面的球形表面一的半径大于所述外底面的球形表面二的半径。

11.更进一步的,为了减小瓶底成型时造成的应力集中问题,对所述瓶底的内外表面的弧形半径进行了具体限定。所述内底面的弧形表面一的半径为14

‑ꢀ

18mm,所述外底面的弧形表面二的半径为25

‑

29mm;所述内底面的球形表面一的半径为88

‑

95mm,所述外底面的球形表面二的半径为82

‑

88mm。

12.更进一步的,所述内底面的弧形表面一的半径为15

‑

17mm,所述外底面的弧形表面二的半径为26

‑

28mm;所述内底面的球形表面一的半径为89

‑ꢀ

92mm,所述外底面的球形表面二的半径为84

‑

86mm。

13.进一步的,为了进一步减小瓶底成型时造成的应力集中问题,对所述瓶底的内外表面的不同类型表面的连接方式进行了具体限定。所述内底面的弧形表面一与所述内底面的球形形表面一的连接方式为相切连接。

14.进一步的,所述内底面的弧形表面一与所述内底面的球形形表面一之间增设过渡面一;优选的,所述过渡面一为弧形过渡面。

15.进一步的,为了进一步增加钢瓶直立时的稳定性,在瓶底的凸出部的外底面设置水平过渡面。瓶底的接地面积所述外底面的弧形表面二与所述外底面的球形表面二之间设置水平过渡面和弧形过渡面二。

16.进一步的,所述水平过渡面的径向长度为2

‑

6mm,弧形过渡面二的截面半径为25

‑

30mm;优选的,所述水平过渡面的径向长度为2.5

‑

4mm,弧形过渡面二的截面半径为26

‑

28mm。

17.进一步的,所述凸出部的接触地面的外圆直径为163

‑

168mm;优选的,所述凸出部的接触地面的外圆直径为164

‑

166mm。

18.与现有技术相比,本实用新型具有如下有益效果:

19.(1)本实用新型的c219钢瓶的接地面的外圆直径由现有技术的155mm 增大到162

‑

170mm,提升了4.5%

‑

9.7%,从而增大了c219钢瓶的接地点面积,极大增加了钢瓶站立放置时的稳定性,钢瓶不易倾倒,消除了钢瓶在使用过程和运输过程中存在着的安全隐患。

20.(2)本实用新型通过对钢瓶瓶底的结构限定,减少了钢瓶瓶底成型过程造成的应力集中问题,减小了钢瓶瓶底产生裂纹的可能性,很大程度上提高了钢瓶成型的合格率,进一步保证了钢瓶能够保持较高的物理机械性能、抗压性能。

21.(3)本实用新型通过限定钢瓶瓶底不同部分的截面弧形的半径,是不同部分的连接处的内应力降到最低,进一步保证了钢瓶直立时的稳定性。

22.(4)本实用新型的c219钢瓶能经受住水压爆破试验和在水压试验压力下12000次循环加压疲劳试验。本实用新型的c219钢瓶在很大程度上提升钢瓶直立时的稳定性的同时,还保证了较高的抗水压性能和水压循环疲劳性能。

附图说明

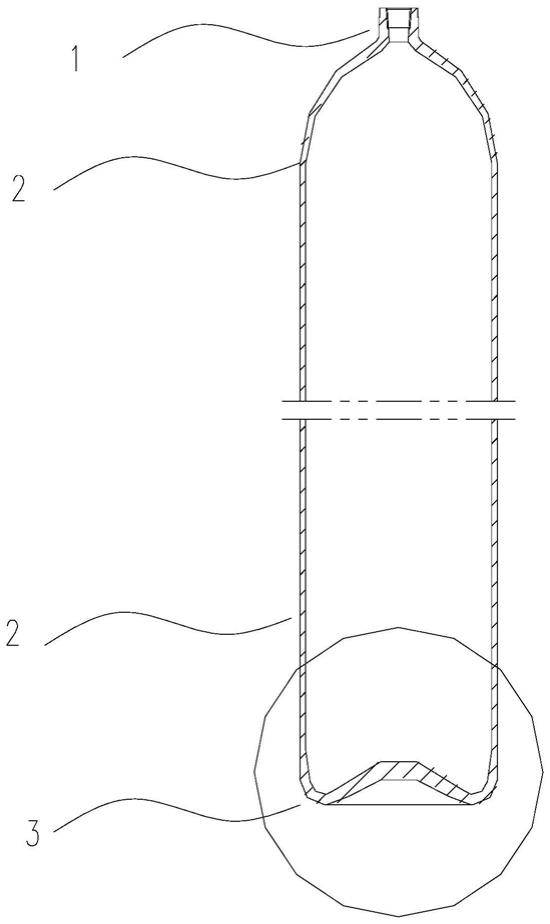

23.图1是根据本实用新型一实施方式的c219钢瓶整体示意图;

24.图2是根据本实用新型一实施方式的瓶底部分放大图。

25.图3是根据本实用新型一实施方式的凸出部部分放大图。

26.图4是根据本实用新型一实施方式的凹陷部部分放大图。

具体实施方式

27.下面结合附图,对本实用新型的具体实施方式进行详细描述,但应当理解本实用新型的保护范围并不受具体实施方式的限制。

28.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

29.本实用新型出现的方位特征,是以钢瓶直立在地面上的方向为标准,瓶底在下,瓶顶在上,所述水平面平行于地面。

30.本实用新型提供了一种接地点外圆直径大的c219钢瓶,图1显示了所述 c219钢瓶的整体示意图,所述c219钢瓶中的219是指钢瓶的瓶身的外圆直径为219mm,所述c219钢瓶包括瓶顶(1)、瓶身(2)、瓶底(3);

31.所述瓶底包括凸出部(32)和凹陷部(31),其中,所述凹陷部(31)位于所述瓶底(3)中心处,呈现向所述瓶顶(1)凹陷的形状,所述凸出部(32) 位于所述瓶底(3)的靠近所述瓶身(2)侧壁处,呈现向背离所述瓶顶(1) 方向凸出的形状。所述凸出部(32)用于与地面接触以保证所述钢瓶能够稳定地直立于地面上。

32.所述凸出部(32)用于与地面接触以使所述钢瓶能够直立于地面上,所述凸出部(32)的接触地面的外圆直径为162

‑

170mm。通过加大所述凸出部(32) 的接触地面的外圆直径,能够增加所述钢瓶直立时的稳定性。

33.在一具体实施方式中,瓶底中心的瓶壁厚度大于瓶身处的瓶壁厚度,有利于提升钢瓶的整体物理机械性能和抗水压性能,瓶壁厚度的连续变化有利于减少瓶底成型时造成的应力集中问题。所述钢瓶的瓶壁由侧壁至所述瓶底(3) 处的壁厚逐渐增大;优选的,所述瓶底(3)中心处的瓶壁厚度为14

‑

23mm,所述瓶底(3)接地处的瓶壁厚度为11

‑

16mm;更优选的,所述瓶底(3)中心处的瓶壁厚度为14.5

‑

20mm,所述瓶底(3)接地处的瓶壁厚度为11.5

‑

14mm。

34.在一具体实施方式中,图2显示瓶底部分的放大图,描述了所述钢瓶的内外表面的组成。所述c219钢瓶的瓶壁包括外侧面(21)、内侧面(22)、外底面(34)、内底面(33),其中,所述内侧面(22)包括内侧圆柱面(221) 和内侧圆台面(222),所述内侧圆台面(222)用于切面连接所述内侧圆柱面 (221)和所述内底面(33);对应所述凸出部(32),所述内底面(33)的弧形表面一(332)的半径小于所述外底面(34)的弧形表面二(342)的半径;对应于所述凹陷部(31),所述内底面(33)的球形表面一(331)的半径大于所述外底面(34)的球形表面二(341)的半径。此处所声称的弧形表面一和弧形表面二是指具有一定半径的圆弧围绕钢瓶的中心轴线一周形成的表面,弧形表面的半径是指对应圆弧的半径。此处所声称的球形表面形成于所述凹陷部具有一定半径的球形表面,球形表面的半径是指球形的半径。

35.在一具体实施方式中,通过对弧形表面的半径、球形表面的半径进行合理限定,能够增加所述凸出部(32)的接触地面的外圆直径。所述内底面(33) 的弧形表面一(332)的半径为14

‑

18mm,所述外底面(34)的弧形表面二(342) 的半径为25

‑

29mm;所述内底面(33)的

球形表面一(331)的半径为88

‑

95mm,所述外底面(34)的球形表面二(341)的半径为82

‑

88mm。

36.在一具体实施方式中,所述内底面(33)的弧形表面一(332)的半径为 15

‑

17mm,所述外底面(34)的弧形表面二(342)的半径为26

‑

28mm;所述内底面(33)的球形表面一(331)的半径为89

‑

92mm,所述外底面(34)的球形表面二(341)的半径为84

‑

86mm。

37.在一具体实施方式中,所述内底面(33)的弧形表面一(332)与所述内底面(33)的球形形表面一(331)的连接方式为相切连接。所述弧形表面一 (332)与所述球形形表面一(331)的相切连接很大程度上减少了瓶底成型过程中产生的内应力,进一步提升了钢瓶的抗水压性能。

38.在一具体实施方式中,为了进一步减小钢瓶瓶底形成过程中的内应力,提升钢瓶的整理抗水压性能,本实用新型在所述内底面(33)的弧形表面一(332) 与所述内底面(33)的球形形表面一(331)之间增设过渡面一;进一步的,所述过渡面一为弧形过渡面。

39.在一具体实施方式中,为了进一步减小钢瓶瓶底形成过程中的内应力,提升钢瓶的整理抗水压性能,本实用新型在所述外底面(34)的弧形表面二(342) 与所述外底面(34)的球形表面二(341)之间设置水平过渡面和弧形过渡面二。通过增加水平过渡面,能够提升钢瓶瓶底接触地面的径向长度,进一步增加钢瓶瓶底的接地面积,提升钢瓶直立时的稳定性。

40.在一具体实施方式中,所述水平过渡面的径向长度为2

‑

6mm,弧形过渡面二的截面半径为25

‑

30mm;优选的,所述水平过渡面的径向长度为2.5

‑

4mm,弧形过渡面二的截面半径为26

‑

28mm。

41.在一具体实施方式中,所述凸出部(32)的接触地面的外圆直径为163

‑ꢀ

168mm;优选的,所述凸出部(32)的接触地面的外圆直径为164

‑

166mm。

42.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1