转盘式灌注设备的制作方法

1.本实用新型涉及灌注设备技术领域,特别涉及一种转盘式灌注设备。

背景技术:

2.现有技术中,灌装设备为一体式设计,未实现电气分离,安全性差,并且,在灌注作业中容易发生物料拉丝、滴料的不良现象,提高了产品的生产成本,存在加工精度低的缺陷。

技术实现要素:

3.根据本实用新型实施例,提供了一种转盘式灌注设备,包含:承载主体、运料模块、灌注模块、压塞器、旋盖模块、下料模块与动力模块;

4.承载主体的底部均匀设置有若干个万向轮;

5.动力模块设置在承载主体的一侧;

6.运料模块设置在承载主体上,运料模块与动力模块电性连接,用于运输外部的瓶子;

7.灌注模块设置在承载主体上,灌注模块与外部的储料装置相连,灌注模块与运料模块的位置相匹配,灌注模块与动力模块电性连接;

8.压塞器设置在承载主体的顶部,压塞器与动力模块电性连接,用于压紧瓶子的瓶塞;

9.旋盖模块设置在承载主体上,旋盖模块与动力模块电性连接,用于旋紧瓶子的瓶盖;

10.下料模块设置在承载主体上,下料模块与运料模块相衔接,下料模块与动力模块电性连接。

11.进一步,运料模块包含:料盘、若干个料槽、若干个承载治具与运料驱动组件;

12.料盘活动设置在承载主体的顶部;

13.若干个料槽环形对称设置在料盘的顶部,若干个料槽的旋转轴与料盘的旋转轴相同;

14.若干个承载治具分别插设于若干个料槽中,用于承载瓶子;

15.运料驱动逐渐设置在承载主体的内部,运料驱动组件与料盘相连,运料驱动组件与动力模块电性连接,用于驱动料盘运动。

16.进一步,运料驱动组件包含:运料电机与分割器;

17.分割器设置在承载主体的内壁上,分割器的输出端与料盘相连,用于带动料盘转动;

18.运料电机设置在分割器上,运料电机的输出端与分割器的输入端相连,运料电机与动力模块电性连接,用于驱动分割器。

19.进一步,灌注模块包含:注料组件与顶料组件;

20.注料组件设置在承载主体的顶部,注料组件与储料装置相连,注料组件与动力模块电性连接;

21.顶料组件设置在承载主体的内部,顶料组件与运料模块的位置相匹配,顶料组件与动力模块电性连接。

22.进一步,注料组件包含:第一电机、第二电机、注料支架、一对同步轮、传动带、第一螺杆、螺帽、抽料杆、抽料缸、注料阀体、注料阀芯、止回阀与出料管;

23.注料支架设置在承载主体的外壁上;

24.第一电机设置在注料支架上,第一电机与动力模块电性连接;

25.注料阀体设置在注料支架上,注料阀体的顶部设有进料口,进料口与储料装置相连,注料阀体的底部设有注料口,注料阀体的侧壁上设有抽料口,进料口、注料口、抽料口均贯穿注料阀体的外壁与注料阀体的内腔相连通;

26.第一螺杆活动设置在注料支架上;

27.抽料缸设置在注料阀体的侧壁上,抽料缸的输出端与抽料口的位置相匹配;

28.抽料杆活动插设于抽料缸的内腔中;

29.螺帽套设在第一螺杆上,螺帽与抽料杆的一端固定连接,用于带动抽料杆进行运动;

30.一对同步轮分别设置在第一电机的输出端与第一螺杆的输入端;

31.传动带与一对同步轮相连;

32.注料阀芯设置在注料阀体的内腔中,注料阀芯上设有导料槽,导料槽的两端均与进料口、注料口与抽料口的形状相匹配;

33.第二电机设置在注料支架上,第二电机与注料阀芯相连,第二电机与动力模块电性连接,用于控制注料阀芯转动;

34.止回阀设置在注料阀体的底部,止回阀的输入端与注料口的位置相匹配;

35.出料管设置在止回阀的输出端。

36.进一步,顶料组件包含:第三电机、第二螺杆、一对第二导向杆、顶料托盘与顶料杆;

37.第三电机与动力模块电性连接;

38.一对第二导向杆的一端设置在承载主体的内壁上,一对第二导向杆的另一端与第三电机相连;

39.第二螺杆设置在第三电机的输出端,第二螺杆与承载主体的内壁活动连接;

40.顶料托盘套设在第二螺杆上,顶料托盘与第二螺杆螺纹连接,顶料托盘与一对第二导向杆相连;

41.顶料杆设置在顶料托盘上,顶料杆与运料模块的位置相匹配。

42.进一步,旋盖模块包含:旋盖支架、第一升降气缸、第二升降气缸、旋盖电机、连接器、旋盖爪、抱紧气缸、一对抱紧爪与感应器;

43.旋盖支架设置在承载主体的顶部;

44.第一升降气缸设置在旋盖支架上,第一升降气缸与外部的气源相连,第一升降气缸与动力模块电性连接;

45.第二升降气缸活动设置在旋盖支架上,第二升降气缸与第一升降气缸相连,第二

升降气缸与气源相连,第二升降气缸与动力模块电性连接;

46.连接器设置在第二升降气缸上,连接器与气源相连,连接器与动力模块电性连接;

47.旋盖电机设置在连接器的顶部,旋盖电机与动力模块电性连接;

48.旋盖爪设置在连接器的底部,旋盖爪与运料模块的位置相匹配;

49.感应器设置在连接器上,感应器与动力模块电性连接;

50.抱紧气缸设置在旋盖支架上,抱紧气缸与气源相连,抱紧气缸与动力模块电性连接;

51.一对抱紧爪对称设置在抱紧气缸的输出端,抱紧爪与瓶子的位置相匹配。

52.进一步,下料模块包含:滑槽、挡盖与顶料器;

53.滑槽设置在运料模块的一侧,滑槽与运料模块相衔接;

54.挡盖设置在滑槽上,挡盖与运料模块的位置相匹配;

55.顶料器设置在承载主体上,顶料器的输出端与瓶子的位置相匹配。

56.进一步,动力模块包含:配电箱与重载连接器;

57.重载连接器设置在承载主体上,重载连接器分别与运料模块、灌注模块、压塞器、旋盖模块、下料模块电性连接;

58.配电箱设置在承载主体上,配电箱与重载连接器电性连接。

59.进一步,还包含:一对柜门,一对柜门设置在承载主体的侧壁上。

60.根据本实用新型实施例的转盘式灌注设备,解决了现有技术中,灌注设备在灌注作业的过程中容易发生物料拉丝、滴落的缺陷,节约了生产成本,具有生产成本低、安全性高、设备调试成本低的特点。

61.要理解的是,前面的一般描述和下面的详细描述两者都是示例性的,并且意图在于提供要求保护的技术的进一步说明。

附图说明

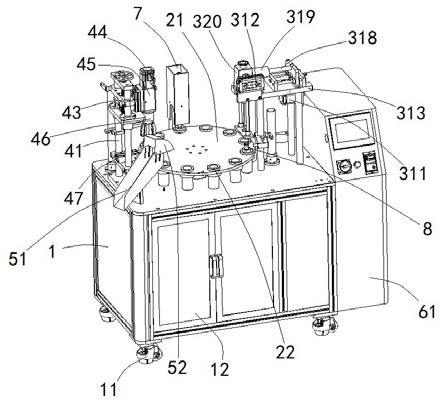

62.图1为根据本实用新型实施例转盘式灌注设备的立体图;

63.图2为根据本实用新型实施例转盘式灌注设备的装配示意图;

64.图3为根据本实用新型实施例的灌注组件的剖视图;

65.图4为根据本实用新型实施例的灌注组件的左视图;

66.图5为根据本实用新型实施例的顶料组件的装配示意图;

67.图6为根据本实用新型实施例的旋盖模块的装配示意图(隐去抱紧气缸与抱紧爪)。

具体实施方式

68.以下将结合附图,详细描述本实用新型的优选实施例,对本实用新型做进一步阐述。

69.首先,将结合图1~6描述根据本实用新型实施例的推缸式灌装设备,用于向瓶体内灌注流质物料,其应用场景很广。

70.如图1所示,本实用新型实施例的推缸式灌装设备,包含:承载主体1、运料模块、灌注模块、压塞器7、旋盖模块、下料模块与动力模块。

71.具体地,如图1所示,承载主体1的底部均匀设置有若干个万向轮11;运料模块设置在承载主体1上,运料模块与动力模块电性连接,用于运输外部的瓶子8;压塞器7设置在承载主体1的顶部,压塞器7与动力模块电性连接,用于压紧瓶体的瓶塞。

72.进一步,如图1~2所示,运料模块包含:料盘21、若干个料槽、若干个承载治具22与运料驱动组件;料盘21固定设置在承载主体1的顶部,料盘21的顶部设有若干个料槽(图上未示出),用于安装承载治具22,方便人工作业;若干个承载治具22分别活动卡设于若干个料槽中,承载治具22与料槽的形状相匹配,用于承载瓶子8;所述运料驱动逐渐设置在所述承载主体1的内部,所述运料驱动组件与所述料盘21相连,所述运料驱动组件与所述配电箱61电性连接,用于驱动所述料盘21运动,避免料盘21在运送物料的过程中出现空窗期,提高了设备的生产效率。

73.进一步,如图2所示,运料驱动组件包含:运料电机24与分割器23;分割器23设置在承载主体1的内壁上,分割器23的输出端与料盘21相连,用于带动料盘21转动;运料电机24设置在分割器23上,运料电机24的输出端与分割器23的输入端相连,运料电机24与配电箱61电性连接,用于驱动分割器23,运料电机24的输出端通过同步带轮于分割器23的输入端相连,保证了料盘21每次的旋转角度,提高了设备的精确度。

74.具体地,如图1~5所示,灌注模块设置在承载主体1上,灌注模块与外部的储料装置相连,灌注模块与动力模块电性连接,灌注模块与运料模块的位置相匹配。

75.进一步,如图1~2所示,灌注模块包含:注料组件与顶料组件;注料组件设置在承载主体1的顶部,注料组件与储料装置相连,注料组件与配电箱61电性连接;顶料组件设置在承载主体1的内部,顶料组件的输出端于承载治具22的注料位置相匹配,顶料组件与配电箱61电性连接。

76.进一步,如图1~4所示,注料组件包含:第一电机311、第二电机312、注料支架313、一对同步轮314、传动带(图上未示出)、第一螺杆316、螺帽317、抽料杆318、抽料缸319、注料阀体320、注料阀芯321、止回阀322与出料管323;注料支架313设置在承载主体1的顶部;第一电机311设置在注料支架313上,第一电机311为伺服电机,第一电机311与配电箱61电性连接,用于为注料组件提供动力;注料阀体320设置在注料支架313上,注料阀体320的顶部设有进料口3201,注料阀体320的底部设有注料口3203,注料阀体320的侧壁上设有抽料口3202,进料口3201、注料口3203、抽料口3202均贯穿注料阀体320的外壁与注料阀体320的内腔相连通,进料口3201与储料装置相连;第一螺杆316活动设置在注料支架313上;抽料缸319设置在注料阀体320的侧壁上,抽料缸319的输出端与抽料口3202的位置相匹配;抽料杆318活动插设于抽料缸319的内腔中,抽料杆318可在抽料缸319的内腔中进行伸缩运动,用于将流质物料抽入抽料缸319或者将流质物料从抽料缸319中排出;螺帽317套设在第一螺杆316上,螺帽317与抽料杆318的一端固定连接,用于带动抽料杆318进行伸缩运动;一对同步轮314分别设置在第一电机311的输出端与第一螺杆316的输入端,用于传递第一电机311的动力;传动带与一对同步轮314相连,用于传递同步轮314的转动角速度;注料阀芯321设置在注料阀体320的内腔中,注料阀芯321上设有导料槽3211,导料槽3211的两端均与进料口3201、注料口3203与抽料口3202的形状相匹配;第二电机312设置在注料支架313上,第二电机312为伺服电机,第二电机312与注料阀芯321相连,第二电机312与配电箱61电性连接,用于控制注料阀芯321运动;止回阀322设置在注料阀体320的底部,止回阀322的输入端与

注料口3203的位置相匹配;出料管323设置在止回阀322的输出端,用于将流质物料输出至瓶体内;配电箱61通过对第一电机311与第二电机312的联动控制来实现注料组件完成注料作业后回吸出料管323内的部分流质物料,将出料管323内的流质物料与瓶体内的流质物料断开,避免发生物料拉丝、物料滴落等不良现象,节约生产材料,降低生产成本,并且,本实施例依靠注料组件的回吸动作仅使用3~5个空瓶即可完成设备的调试,大大降低了设备的调试成本。

77.进一步,如图1、5所示,顶料组件包含:第三电机331、第二螺杆332、一对第二导向杆333、顶料托盘334与顶料杆335;第三电机331与配电箱61电性连接;一对第二导向杆333的一端固定设置在承载主体1的内壁上,一对第二导向杆333的另一端与第三电机331固定连接,用于将第三电机331固定在承载主体1的内部;第二螺杆332设置在第三电机331的输出端,第二螺杆332与承载主体1的内壁活动连接;顶料托盘334套设在第二螺杆332上,顶料托盘334与一对第二导向杆333相连;顶料杆335设置在顶料托盘334上,顶料杆335与运料模块的位置相匹配;配电箱61通过对第一电机311、第二电机312与第三电机331的联动控制可以实现当注料组件完成注料后开始回吸流质物料作业的同时第三电机331驱动第二螺杆332下降,使承载治具22降落至初始位置,使出料管323内的流质物料与瓶体内的流质物料断开,避免发生物料拉丝、物料滴落等不良现象,节约生产材料,降低生产成本,并且,本实施例依靠注料组件的回吸动作仅使用~个空瓶即可完成设备的调试,大大降低了设备的调试成本。

78.具体地,如图1、6所示,旋盖模块设置在承载主体1上,旋盖模块与运料模块相连,旋盖模块与动力模块电性连接,用于旋紧瓶子8的瓶盖。

79.进一步,如图1、6所示,旋盖模块包含:旋盖支架41、第一升降气缸42、第二升降气缸43、旋盖电机44、连接器45、旋盖爪46、感应器(图上未示出)、抱紧气缸47与一对抱紧爪(图上未示出);旋盖支架41设置在承载主体1的顶部;第一升降气缸42设置在旋盖支架41上,第一升降气缸42与配电箱61电性连接,并且第一升降气缸42与气源(图上未示出)相连;第二升降气缸43活动设置在旋盖支架41上,第二升降气缸43与第一升降气缸42相连,第二升降气缸43与配电箱61电性连接,并且第二升降气缸43与气源相连;连接器45设置在第二升降气缸43上,连接器45与外部的气源相连,连接器45与配电箱61电性连接;旋盖电机44设置在连接器45的顶部,旋盖电机44与配电箱61电性连接;旋盖爪46通过螺丝固定设置在连接器底部的凸起上,旋盖爪46与运料模块的位置相匹配,方便对旋盖爪46进行更换;抱紧气缸47设置在旋盖支架41上,抱紧气缸47与气源相连,抱紧气缸47与动力模块电性连接;一对抱紧爪对称设置在抱紧气缸47的输出端,抱紧爪与瓶子8的位置相匹配,当瓶子8处于旋盖作业阶段时,抱紧气缸47驱动一对抱紧爪抱紧瓶体,防止瓶体发生转动,进一步提高了设备的精确性;感应器设置在连接器45上,感应器与配电箱61电性连接,用于感应旋盖爪46、第一气缸与第二气缸的位置信息,当旋盖爪46完成旋盖作业之后,感应器向配电箱61发出反馈信息,配电箱61控制第一气缸第二气缸与旋盖爪46返回至初始位置,提升了旋盖爪46的加工精度;配电箱61通过对第一气缸与第二气缸进行联动控制,使旋盖爪46在旋紧瓶盖的同时进行下降运动,减小了瓶盖与瓶体的瓶口处之间的磨损,提高了设备的良品率。

80.具体地,如图1所示,下料模块设置在承载主体1上,下料模块与运料模块相衔接,下料模块与动力模块电性连接。

81.进一步,如图1~2所示,下料模块包含:滑槽51、挡盖52与顶料器53;滑槽51设置在运料模块的一侧,滑槽51与运料模块相衔接;挡盖52设置在滑槽51上,挡盖52与运料模块的位置相匹配;顶料器53设置在承载主体上,顶料器53为顶料气缸,顶料器53与运料模块的位置相匹配,顶料器53与配电箱61电性连接,顶料器53与气源相连,用于将灌装完成的瓶体顶起。

82.具体地,如图1所示,动力模块设置在承载主体1的一侧。

83.进一步,如图1所示,动力模块包含:配电箱61与重载连接器45(图上未示出);重载连接器45设置在承载主体1上,重载连接器45与运料模块、灌注模块、压塞器7、旋盖模块、下料模块电性连接;配电箱61设置在承载主体1上,配电箱61插接在重载连接器45上,配电箱61通过重载连接器45与运料模块、灌注模块、压塞器7、旋盖模块、下料模块电性连接;本实施例实现了电气分离,提高了设备的安全性能,同时配电箱61与重载连接器45活动连接,使用者可以选择在设备被售出之后再生产配电箱61,有效的降低了前期的生产成本,在对设备进行调试时,一台配电箱61可用于调试多台设备,有效的降低了设备的调试成本。

84.进一步,如图1所示,推缸式灌装设备还包含:一对柜门12,一对柜门12设置在承载主体1的侧壁上,便于对设备进行维护。

85.当设备运行时,使用者将空瓶放入承载治具22中,配电箱61联动控制运料电机24通过同步带轮控制分割器23运动,分割器23控制料盘21带动若干个承载治具22旋转。

86.当承载空瓶的承载治具22运行至灌注模块的加工位置时,配电箱61控制第三电机331驱动第二螺杆332正向旋转,第二螺杆332带动顶料托盘334沿一对第二导向杆333的导向上移,顶料杆335将承载治具22顶起,配电箱61控制第一电机311驱动一对同步轮314与传动带正传,同步轮314带动第一螺杆316正向旋转,第一螺杆316带动螺帽317与抽料杆318沿第一螺杆316的导向向后运动,流质物料经进料口3201进入至注料阀体320的内腔,流质物料再经导料槽3211与抽料口3202进入抽料缸319的内腔,流质物料进入抽料缸319的内腔后, 配电箱61控制第二电机312驱动注料阀芯321正向旋转,使导料槽3211的两端分别与抽料口3202、注料口3203对接,第一电机311驱动一对同步轮314与传动带反传,同步轮314带动第一螺杆316反向旋转,第一螺杆316带动螺帽317与抽料杆318沿第一螺杆316的导向向前运动,抽料缸319内的流质物料经抽料口3202进入注料阀体320的内腔,流质物料再依次经过导料槽3211、注料口3203进入止回阀322内,止回阀322内的流质物料经止回阀322的输出端流入出料管323,最后,流质物料经出料管323的输出端注入至瓶体内;当流质物料的注入量达到预设值时,配电箱61控制第一电机311驱动一对同步轮314与传动带正传,同步轮314带动第一螺杆316正向旋转,第一螺杆316带动螺帽317与抽料杆318沿第一螺杆316的导向向后运动,出料管323内的部分物料被回吸至止回阀322内,止回阀322内的流质物料经注料口3203进入至注料阀体320的内部,注料阀体320内部的流质物料再经导料槽3211与抽料口3202进入至抽料缸319体内,此时,配电箱61控制第二电机312控制注料阀芯321反转至初始位置;在注料组件进行回吸流质物料作业的同时,配电箱61控制第三电机331驱动第二螺杆332反转,第二螺杆332带动顶料盘21与顶料杆335沿一对第二导向杆333的导向返回至初始位置,承载治具22落下,使出料管323内部的流质物料与瓶体内部的流质物料断开。

87.瓶体注料完成后,使用者在瓶口处盖上瓶塞,料盘21带动瓶体运行至压塞器7的加工位置,配电箱61控制压塞器7将瓶塞压紧,使用者将瓶盖放至瓶口处旋紧,料盘21带动承

载治具22继续运动。

88.当承载空瓶的承载治具22运行至旋盖模块的加工位置后,配电箱61控制抱紧气缸47驱动一对抱紧爪抱紧瓶体,配电箱61控制第二升降气缸43带动连接器45、旋盖电机44与旋盖爪46下降至预设位置,连接器45控制旋盖爪46夹紧瓶盖后旋盖电机44驱动旋盖爪46旋紧瓶盖,与此同时,配电箱61控制第一升降气缸42带动第二升降气缸43、连接器45、旋盖电机44与旋盖爪46同步下降,瓶盖旋紧作业完成后,感应器向配电箱61发出感应信号,配电箱61控制抱紧气缸47、连接器45、第一升降气缸42、第二升降气缸43驱动旋盖爪46与抱紧爪返回至初始位置,料盘21带动承载治具22继续运动。

89.当承载空瓶的承载治具22运行至下料模块的加工位置后,配电箱61控制顶料器53上升,将瓶体顶起,瓶体沿挡盖52的导向进入滑槽51中,最后瓶体从滑槽51中排出;瓶体进入滑槽51后,顶料器53返回至初始位置。

90.以上,参照图1~6描述了根据本实用新型实施例的转盘式灌注设备,解决了现有技术中,灌注设备在灌注作业的过程中容易发生物料拉丝、滴落的缺陷,节约了生产成本,具有生产成本低、安全性高、设备调试成本低的特点。

91.需要说明的是,在本说明书中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包含

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

92.尽管本实用新型的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本实用新型的限制。在本领域技术人员阅读了上述内容后,对于本实用新型的多种修改和替代都将是显而易见的。因此,本实用新型的保护范围应由所附的权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1