一种基于定点测厚的腐蚀监控系统及方法与流程

本发明涉及炼油化工装置设备腐蚀,具体涉及一种基于定点测厚的腐蚀监控系统及方法。

背景技术:

1、设备腐蚀和管道腐蚀作为影响炼化装置安全运行的突出问题,严重影响炼化装置运行的稳定性,需要实时对炼化工艺流程中的设备和管道的腐蚀情况进行监测,在设备和管道因腐蚀产生严重破坏前采取有效的防护控制措施。

2、超声定点测厚作为目前应用范围最广的腐蚀监测手段,其具有实时简单、成本较低、监测结果直接明了且可靠性高的特点,常应用于炼化装置腐蚀监测中。目前,基于定点测厚对现代大型炼化装置的设备和管道进行防腐监测时,需要布设数百个乃至数千个定点测厚监测点位,这就使得基于定点测厚对炼化装置进行防腐监测存在大量的数据,现阶段基于定点测厚监控的运行和管理上仍存在许多不足,例如:监测数据需要人工整理录入,效率低下且易于出错;测厚数据处理需要借助人工查阅原始台账信息,无法在现场测量后第一时间反馈结果;测厚数据计划的制定和调整需要依靠专家经验,缺乏科学依据,漏检和过检的现象普遍存在。

3、相关专家和学者通过对智能化测厚仪进行研究,解决了测厚数据自动上传、记录的问题,避免了人为影响对设备厚度和管道厚度测量的影响,提高了定点测厚的工作效率。实用新型专利cn 204228127 u公开了一种无线智能化测厚仪,包括主机和无线超声波探头,主机上安装有超声波通讯终端,无线超声波探头与所述超声波通讯终端进行无线数据通讯,主机对所采集的厚度数据进行处理,所述主机包括显示屏,显示屏为液晶触摸显示屏,采用无线超声波探头配合无线传输的方式,直接将采集到的信号传输至主机中,既无需在主机与探头上布线,还无需人为记录数据,提高了工作效率的同时避免了人为因素对测厚结果的影响。实用新型专利cn 206469863 u公开了一种有关压力容器和压力管道的多功能一体式检验终端设备,该多功能一体式检验终端设备由应用软件模块、自动识别模块和测厚模块三个模块组成,通过应用软件模块将自动识别模块和测厚模块进行有机的结合,从而快速获取设备的基本信息,实现测厚数据及位置的精确记录,提高了测厚数据的质量和采集效率,无需进行测厚数据人工录入工作,使得测厚数据信息沟通更加及时和准确。

4、还有相关专家和学者对设备和管道测厚数据的处理方法进行了研究,发明专利cn103499438b公开了一种基于剩余寿命的材质适应性评价方法,通过预测设备的剩余寿命;将预测的剩余寿命与期望的寿命比较;剩余寿命小于用户期望的寿命时即使进行报警,并进一步分析腐蚀速率;腐蚀速率超过设防值,建议材料进行升级。发明专利cn 112014303a公开了一种设备部件腐蚀预警方法和装置,通过获取待监测部件的原始多类信息数据,根据多类信息数据确定腐蚀速率,并根据腐蚀速率、多类信息数据,计算待监测部件的当前剩余壁厚。再根据待检测部件的部件类型和承压类型,按预设方式获得待监测部件的最小允许壁厚,根据待监测部件当前壁厚、最小允许壁厚及腐蚀速率,计算得到剩余使用寿命,最后基于预设的拟连续服役时间及剩余使用寿命,进行腐蚀预警,实现了自动化地、科学有效地设备部件的腐蚀预警,有助于设备管理人员制定针对性方案和及时应对性措施。

5、然而,上述方法均是单纯依靠设备和管道的腐蚀速率或剩余寿命进行腐蚀风险预警,缺乏一定的可靠性,无法实现对测厚数据的充分利用,未基于设备和管道的腐蚀速率和剩余寿命的分析结果形成腐蚀监控闭环反馈,缺乏对定点测厚数据的系统化处理及应用。因此,亟需提出一种基于定点测厚的腐蚀监控系统及方法,充分定点测厚数据监控设备和管道的定点测厚数据的腐蚀情况并作出预警,提高炼化装置的腐蚀监控水平。

技术实现思路

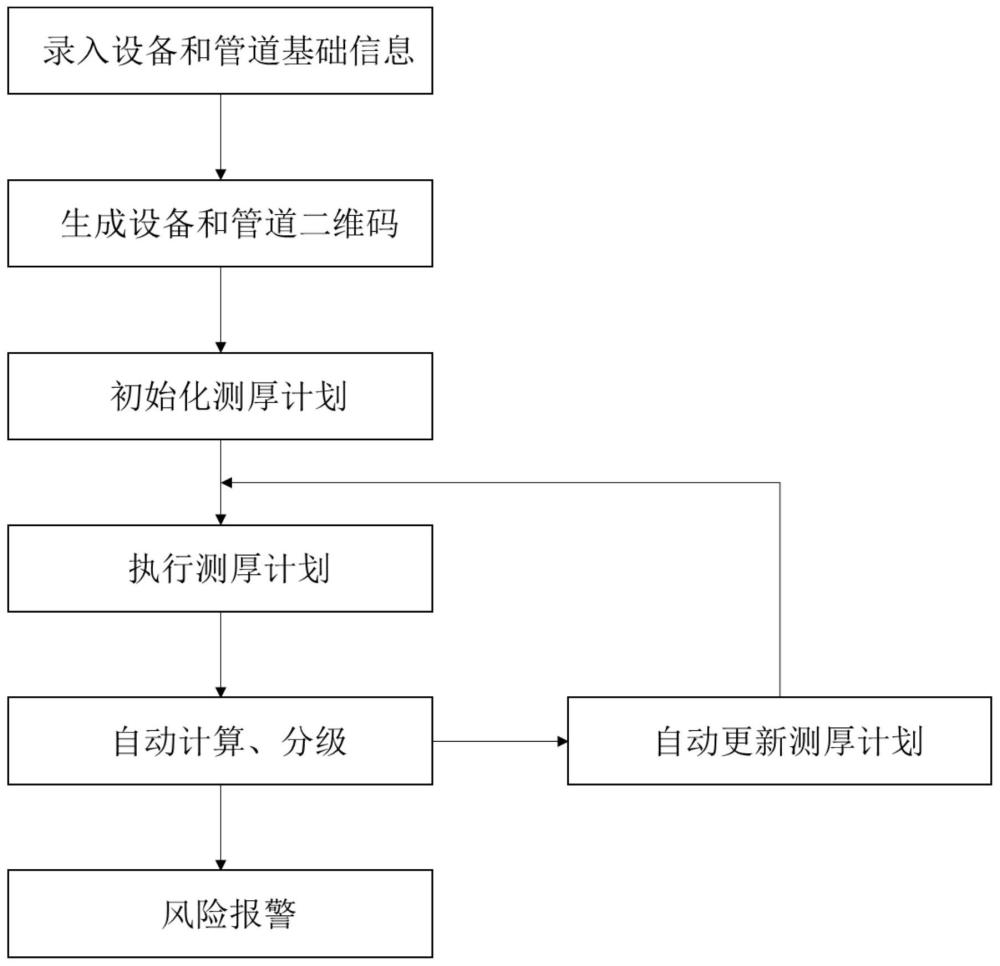

1、针对现阶段炼化装置腐蚀监控水平较低的现状,本发明提出了一种基于定点测厚的腐蚀监控系统及方法,利用基于定点测厚的腐蚀监控系统测量获取待监控装置上各测量点位的绝对减薄量、相对减薄量、减薄速率和剩余寿命,综合评价各测量点位的监控等级,及时调整各测量点位的测厚计划,实现了对待监控装置测量点位测厚数据的标准化采集和批量处理,降低了测量点位腐蚀监控等级评定过程中人为因素的影响,提高了炼化装置的腐蚀监控水平,有利于保障炼化装置的安全运行。

2、本发明具体采用如下技术方案:

3、一种基于定点测厚的腐蚀监控系统,包括定点测厚腐蚀监控处理中心和智能移动终端;

4、所述定点测厚腐蚀监控处理中心用于储层待监控装置的基础信息和测量点位的测厚台账、生成待监控装置的二维码、实时获取智能移动终端的测厚数据、分析评价测量点位;

5、所述智能移动终端上设置有显示器、扫码仪、测厚仪和控制中心,所述显示器用于显示待监控装置上监控等级为a级测量点位的信息,所述扫码仪用于扫描待监控装置上的二维码,获取待监控装置的基本信息,所述测厚仪用于测量待监控装置上各测量点位的壁体厚度,并实时传输存储至定点测厚腐蚀监控处理中心中。

6、优选地,所述显示器、扫码仪、测厚仪分别与控制中心相连接,智能移动终端与定点测厚腐蚀监控处理中心通信连接。

7、一种基于定点测厚的腐蚀监控方法,采用如上所述的基于定点测厚的腐蚀监控系统,适用于炼化设备和管道,具体包括以下步骤:

8、步骤1,获取待监控装置的基础信息并存储于定点测厚腐蚀监控处理中心中,生成待监控装置的设备台账;

9、步骤2,利用定点测厚腐蚀监控处理中心生成待监控装置的二维码,将二维码附着于待监控装置上;

10、步骤3,在待监控装置上选取多个用于测量厚度的测量点位,确定各测量点位的初始测量频率,针对各测量点位分别制定初始测厚监控计划,并在定点测厚腐蚀监控处理中心存储的基础信息中记录所设置的各测量点位,利用定点测厚腐蚀监控处理中心生成各测量点位的测厚台账;

11、步骤4,根据各测量点位的初始测厚监控计划,利用智能移动终端按时测量测测量点位的壁体厚度并传输至定点测厚腐蚀监控处理中心中,将各测量点位每次测量的壁体厚度对应储存于各测量点位的测厚台账内,更新各测量点位的测厚台账;

12、步骤5,按照各测量点位的初始测厚监控计划完成对待监控装置的初始测厚监控后,利用定点测厚腐蚀监控处理中心调取各测量点位的测厚台账,分别确定各测量点位的监控等级,具体包括以下步骤:

13、步骤5.1,利用定点测厚腐蚀监控处理中心获取各测量点位的测厚台账,确定测量点位各测量时刻所得到的壁体厚度;

14、步骤5.2,分别计算各测量点位的绝对减薄量wt、相对减薄量rwt、总减薄速率tr和剩余寿命rl;

15、测量点位的绝对减薄量wt计算公式为:

16、wt=max(th1-thn,0) (1)

17、式中,th1为测量点位第1次测量时的壁体厚度,thn为测量点位第n次测量时的壁体厚度;

18、测量点位的相对减薄量rwt计算公式为:

19、

20、测量点位的总减薄速率tr计算公式为:

21、tr=α×trn+β×tra (3)

22、公式(3)中,α为总减薄速率第一计算系数,β为总减薄速率第二计算系数,trn为测量点位第n次测量时的减薄速率,tra为测量点位的积分平均减薄速率,其中,测量点位第n次测量时的减薄速率trn如公式(4)所示,测量点位的积分平均减薄速率tra如公式(5)所示:

23、

24、

25、式中,thn-1为测量点位第n-1次测量时的壁体厚度;tn为测量点位第n次测量的时间,tn-1为测量点位第n-1次测量的时间,t1为测量点位第n次测量的时间,tri为测量点位第i次测量时的减薄速率;

26、测量点位的剩余寿命rl计算公式为:

27、

28、式中,thmin为待测量装置的最小承压壁厚;

29、步骤5.3,分别针对各测量点位,根据各测量点位的绝对减薄量wt、相对减薄量rwt、总减薄速率tr和剩余寿命rl,对各测量点位的监控等级进行划分;

30、若测量点位的相对减薄量rwt≤20%且总减薄速率tr≤0.1mm/a且剩余寿命rl≥8年,则将测量点位的监控等级划分为c级;若测量点位满足相对减薄量rwt>40%和总减薄速率tr>0.3mm/a中的任一项且绝对减薄量wt>1mm,或者测量点位满足剩余寿命rl<1.5年,则将测量点位的监控等级划分为a级;除去监控等级划分为a级和c级的情况,其余情况均将测量点位的监控等级划分为b级;

31、步骤6,根据各测量点位的监控等级,重新确定各测量点位的测厚频率,更新各测量点位的测厚台账;

32、步骤7,利用定点测厚腐蚀监控处理中心调取更新各测量点位的测厚台账,并将监控等级为a级的测量点位测厚台账推送至智能移动终端,专业技术人员根据智能移动终端查看测量点位的测厚台账,对监控等级为a级的各测量点位进行分析并制定防腐措施。

33、优选地,所述步骤1中,若待监控装置为炼化设备,则获取的基础信息包括炼化设备的单体设备图和设备台账;若待监控装置为管道,则获取的基础信息包括管道的单线图和管道台账。

34、优选地,所述管道的设备台账内记录了管道的编号、名称、起点、终点、材质、内部流动介质、设计温度、设计压力、操作温度、操作压力、管道长度、焊缝数量、弯头数量、防腐保温材料、压力等级、安全等级、设备重要性等级、投用时间、检修记录和制造单位。

35、优选地,所述炼化设备为炉类设备时,设备台账内记录了炉体的名称、工艺编号、内部介质、设备规格、热负荷、设计压力、设计温度、出口压力、出口温度、入口压力、入口温度、炉管的材质、炉管规格、辐射炉管数量、对流炉管数量、弯头类型、弯头数量、弯头材质、炉膛内最高温度、烟道温度、燃烧器数目和型号、保温形式、设备重要性等级、投用时间、检修记录和制造单位;

36、所述炼化设备为塔类设备时,设备台账内记录了塔体的名称、工艺编号、规格、材质、塔盘结构参数、塔体顶盖尺寸和材质、塔体底盖尺寸和材质、塔体顶部设计温度和设计压力、塔体底部设计温度和设计压力、塔体顶部操作压力和操作温度、塔体底部操作压力和操作温度、设备重要性等级、投用时间、检修记录和制造单位;

37、所述炼化设备为容器类设备时,设备台账内记录了容器的名称、工艺编号、内存介质、规格、材质、设计温度和设计压力、操作温度和操作压力、防腐保温材料、设备重要性等级、投用时间、检修记录和制造单位;

38、所述炼化设备为换热类设备时,设备台账内记录了换热设备的名称、型号、工艺编号、材质、管束管板尺寸、内部介质、管程设计压力和设计温度、壳程设计压力和设计温度、管程操作压力和操作温度、壳程操作压力和操作温度、容器类别、换热管规格及数据、设备重要性等级、投用时间、检修记录和制造单位;

39、所述炼化设备为反应器类设备时,设备台账内记录了反应器的名称、工艺编号、型号、容积、耐试验压力值、重量、内存介质、设计温度和设计压力、进口温度和出口温度、进口压力和出口压力、材质、保温材料厚度、设备重要性等级、投用时间、检修记录和制造单位。

40、优选地,所述步骤2中,二维码与待监控装置一一对应,利用智能移动终端扫描二维码能够实时调取待监控装置设备台账,获取待监控装置的基本信息。

41、优选地,所述步骤2中,将二维码采用粘贴、悬挂、喷码的方式附着于待监控装置表面。

42、优选地,所述步骤3中,根据sy/t 6553-2003中的管道检验布点要求选取待监控装置的测量点位,再根据sy/t 6553-2003中的管道检验频率设置待监控装置的初始测量频率。

43、优选地,测厚台账内包括待监控装置的设备名称、图号、测量点位位置编号、直径、壁厚、材质、内部介质、设计温度和设计压力、操作温度和操作压力、投用时间、测量时间及测量壁厚、下次测量时间。

44、优选地,所述步骤4中,利用智能移动终端的扫码仪扫描待监控装置上的二维码,得到测量点位的位置信息,再利用测厚仪测量测量点位处的壁体厚度,并将测量的壁体厚度实时传输至定点测厚腐蚀监控处理中心中,实现测厚位置和测厚信息的自动关联。

45、优选地,所述步骤5.2中,将总减薄速率第一计算系数α设置为0.75、总减薄速率第二计算系数β设置为0.25。

46、优选地,所述步骤5.2中,若待监控装置为管道,则根据sy/t 3059-2012中石油化工管道设计器材选用规范,确定待监控装置的最小承压壁厚;若待监控装置为炼化设备,则根据gb150.3-2011确定待监控装置的最小承压壁厚。

47、优选地,所述步骤5.2中,当待监控装置为管道,且管道直径不小于100mm且第n次测量的壁体厚度不超过3mm时,无需计算直接确定管道的剩余寿命为0。

48、优选地,所述步骤6中,若测量点位的监控等级为a级,则每隔3~6个月对测量点位的壁体厚度进行测量;若测量点位的监控等级为b级,则每隔6个月~2年对测量点位的壁体厚度进行测量;若测量点位的监控等级为c级,则每隔4年或者在待监控装置的每个运行周期对测量点位的壁体厚度进行测量。

49、本发明具有的有益效果是:

50、本发明提出了一种基于定点测厚的腐蚀监控系统及方法,利用基于定点测厚的腐蚀监控系统中的智能移动终端准确获取待监控装置上各测量点位处的壁体厚度,并实时传输至基于定点测厚的腐蚀监控系统中的定点测厚腐蚀监控处理中心中,利用定点测厚腐蚀监控处理中心进行批量处理及时获取各测量点位的绝对减薄量、相对减薄量、减薄速率和剩余寿命,并基于各测量点位的绝对减薄量、相对减薄量、减薄速率和剩余寿命准确划分测量点位的监控等级,调整测量点位的测厚计划,提高了测量点位监控等级判定的可靠性。

51、本发明通过将定点测厚监控工作流程系统化,基于定点测厚的测量结果进行炼化装置的防腐监控,实现了测厚数据采集、处理和反馈的标准化流程,大幅度降低了基于测厚数据腐蚀监控过程中人为因素的影响,提高了炼化装置的腐蚀监控水平,有效保障了炼化装置的安全运行。

- 还没有人留言评论。精彩留言会获得点赞!