一种基于PLC控制的高速自动轧盖机及自动轧盖控制方法与流程

一种基于plc控制的高速自动轧盖机及自动轧盖控制方法

技术领域

1.本发明涉及轧盖机领域,具体为一种基于plc控制的高速自动轧盖机及自动轧盖控制方法。

背景技术:

2.轧盖机具有各类金属盖的封口、压螺纹等功能,适用于各类塑料瓶、玻璃瓶、陶瓷瓶、聚脂瓶的瓶盖锁紧,是饮料、酒类、化工、药物等行业常用生产设备。

3.现有轧盖机大都是各部件单独机械控制,各个部件的控制没有联系,在流水作业中容易出现配合失误的情况。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种基于plc控制的高速自动轧盖机及自动轧盖控制方法,通过加装plc对各部件进行统一控制,解决了上述背景技术中提出的现有轧盖机大都是各部件单独机械控制,各个部件的控制没有联系,在流水作业中容易出现配合失误的问题。

5.为实现以上目的,本发明通过以下技术方案予以实现:

6.一种基于plc控制的高速自动轧盖机,包括机架,所述机架内设置有工作台,所述工作台上设置有放盖部件、锁盖部件、分割器,且所述分割器位于所述放盖部件与锁盖部件之间,所述锁盖部件下方设置有托瓶盘,所述机架上设置有控制箱,所述控制箱内设置有plc,所述plc与放盖部件、锁盖部件、分割器、托瓶盘电性连接。

7.优选的,所述工作台上设置有升降机构,所述升降机构贯穿所述工作台,且所述升降机构上端与放盖部件、锁盖部件、分割器均固定连接;

8.所述升降机构包括若干支撑杆和升力机,若干所述支撑杆下端均固定连接于升力机,若干所述支撑杆上端分别固定连接于放盖部件、锁盖部件、分割器。

9.优选的,所述放盖部件包括放置盘,所述放置盘中心开孔,所述放置盘上固定有若干树立的立柱,若干立柱位于放置盘中心开孔的周围,所述放置盘上设置有气缸,所述放置盘中心开孔内设置有卡块,所述卡块与气缸连接。

10.优选的,所述锁盖部件、分割器均通过连接架与升降机构连接,所述连接架上固定连接有电机,所述电机输出端连接有减速机构,所述减速机构固定连接于连接架,所述减速机构设置有若干输出端,且减速机构的不同输出端之间减速比不同;

11.所述减速机构的输出端分别与锁盖部件、分割器连接。

12.优选的,所述锁盖部件包括固定环,所述固定环转动连接于连接架,所述上固定连接有第二带轮,所述第二带轮与减速机构的输出端通过皮带连接;

13.所述固定环内转动连接有凸轮轴,所述凸轮轴顶端固定连接有第一带轮,所述第一带轮与减速机构的输出端通过皮带连接;

14.所述固定环上设置有4组连接轴,所述连接轴贯穿所述固定环,所述连接轴与固定

环转动连接,所述连接轴外套接有扭簧,所述扭簧两端分别固定连接于固定环、连接轴;

15.所述连接轴上端固定连接有第一压杆,所述第一压杆外端与凸轮轴抵接,所述连接轴下端固定连接有第二压杆,所述第二压杆上转动连接有卷边滚刀、压边滚刀。

16.优选的,所述卷边滚刀、压边滚刀交替设置。

17.优选的,所述机架底部设置有支撑脚,所述支撑脚与机架通过自适应稳定装置连接;

18.所述自适应稳定装置包括壳体,所述壳体固定连接于机架底部,所述壳体对称转动连接有第一齿轮,所述第一齿轮上固定连接有连杆,所述连杆一端伸出所述壳体,且伸出所述壳体的一端固定连接有支撑脚。

19.优选的,所述壳体内设置固定连接有滑杆,所述滑杆上滑动连接有滑块,所述滑块上固定连接有重力块,所述重力块两侧固定连接有连接块,所述连接块上固定连接有第一密封块,所述第一密封块滑动连接于压力腔,所述第一密封块与压力腔内壁之间设置有第一弹簧,所述压力腔内滑动连接有第二密封块,所述第二密封块下端固定连接有卡位杆,所述卡位杆外套接有第二弹簧,所述卡位杆位于所述第二齿轮上方,所述第二齿轮转动连接于壳体内壁,且所述第二齿轮与所述第一齿轮啮合。

20.优选的,所述第一密封块与第二密封块之间设置有液压油;

21.所述第一弹簧两端分别固定连接于第一密封块、压力腔内壁,

22.所述第二弹簧两端分别固定连接于第二密封块、压力腔下端。

23.一种基于plc控制的高速自动轧盖控制方法,用于指导使用一种基于plc控制的高速自动轧盖机;

24.包括以下步骤:

25.s1:将瓶盖通过放盖部件盖于瓶口上,使瓶缘嵌合于瓶盖的盖缘内侧开口部;

26.s2:通过分割器将瓶传送至托瓶盘上,利用托瓶盘压力,将瓶身向上托,使瓶盖嵌合于锁盖部件内;

27.s3:卷边滚刀向内包卷盖缘,卷边滚刀一面绕着盖缘作相对的旋转运动,一面向轴心施加压力;

28.s4:压边滚刀一面绕着盖缘作相对的旋转运动,一面向轴心施加压力,并对卷边滚刀压接形成的卷边压平;

29.s5:托瓶盘向下,将封好的瓶带离锁盖部件。

30.相比现有技术,本发明至少包括以下有益效果:

31.通过控制箱内设置的plc对放盖部件、锁盖部件、分割器、托瓶盘进行统一控制,解决了现有轧盖机大都是各部件单独机械控制,各个部件的控制没有联系,在流水作业中容易出现配合失误的情况(如盖在锁盖部件处短缺而锁盖部件、分割器、托瓶盘依旧处于流水作业状态,导致该瓶经过一系列工序却没有完成轧盖)。

附图说明

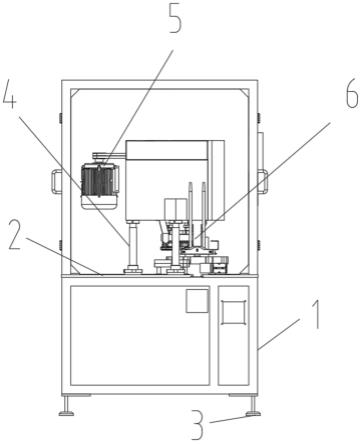

32.图1为本发明的主体结构左视示意图;

33.图2为本发明的主体结构主视示意图;

34.图3为本发明的主体结构俯视示意图;

35.图4为本发明的主体结构示意图;

36.图5为本发明的主体结构去护照状态主视示意图;

37.图6为本发明的主体结构去护照状态左视示意图;

38.图7为本发明的主体结构去护照状态俯视示意图

39.图8为本发明的主体结构去护照状态示意图;

40.图9为本发明的锁盖部件示意图;

41.图10为本发明的锁盖部件剖视示意图;

42.图11为本发明的自适应稳定装置主视示意图;

43.图12为本发明的图11内a处结构放大示意图;

44.图13为本发明的安全装置结构主视示意图;

45.图14为本发明的安全装置局部结构俯视示意图;

46.图15为本发明的滑动盘、限位盘连接状态俯视示意图;

47.图16为本发明的动力轴、施力轴截面示意图。

48.图中:1、机架;2、工作台;3、支撑脚;4、升降机构;5、电机;6、放盖部件;7、控制箱;8、锁盖部件;9、护罩门;10、分割器;20、自适应稳定装置;61、放置盘;62、气缸;81、第一带轮;82、第二带轮;83、凸轮轴;84、固定环;85、第一压杆;86、第二压杆;87、卷边滚刀;88、压边滚刀;2001、连杆;2002、壳体;2003、第一齿轮;2004、第二齿轮;2005、第一弹簧;2006、第一密封块;2007、连接块;2008、滑杆;2009、滑块;2010、重力块;2011、卡位杆;2012、第二密封块;2013、第二弹簧;3001、动力轴;3002、施力轴;3003、轴套;3004、第一齿盘;3005、连板;3006、固定轴;3007、滑动盘;3008、限位盘;3009、限位杆;3010、第一斜面环;3011、第二斜面环;3012、第二齿盘;3013、转盘;3014、连接套管;3015、转轴;3016、安全杆。

具体实施方式

49.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

50.实施例1

51.请参阅图1-8,本发明提供一种技术方案:一种基于plc控制的高速自动轧盖机,包括机架1,所述机架1内设置有工作台2,所述工作台2上设置有放盖部件6、锁盖部件8、分割器10,且所述分割器10位于所述放盖部件6与锁盖部件8之间,所述锁盖部件8下方设置有托瓶盘,所述机架1上设置有控制箱7,所述控制箱7内设置有plc,所述plc与放盖部件6、锁盖部件8、分割器10、托瓶盘电性连接。

52.上述方案的工作原理及有益效果:通过控制箱7内设置的plc对放盖部件6、锁盖部件8、分割器10、托瓶盘进行统一控制(分割器10带动瓶经过放盖部件6下方时,分割器10暂停动作,放盖部件6放盖,落于瓶口上,分割器10启动,带动瓶及瓶口上的盖处于托瓶盘上,分割器10再次暂停动作,托瓶盘带动瓶及瓶口上的盖上升,位于锁盖部件8内,锁盖部件8转动,将瓶口上的盖轧于瓶口,锁盖部件8停止动作,托瓶盘带动瓶及瓶口上的盖下降,分割器10再次启动,将托瓶盘上的瓶带离锁盖部件8下方,以上动作均由控制箱7内设置的plc控制),解决了现有轧盖机大都是各部件单独机械控制,各个部件的控制没有联系,在流水作业中容易出现配合失误的情况(如盖在锁盖部件处短缺而锁盖部件、分割器、托瓶盘依旧处

于流水作业状态,导致该瓶经过一系列工序却没有完成轧盖)。

53.实施例2

54.请参阅图1-8,在实施例1的基础上,所述工作台2上设置有升降机构4,所述升降机构4贯穿所述工作台2,且所述升降机构4上端与放盖部件6、锁盖部件8、分割器10均固定连接;

55.所述升降机构4包括若干支撑杆和升力机(可为电动伸缩杆或手动旋转螺杆升降),若干所述支撑杆下端均固定连接于升力机,若干所述支撑杆上端分别固定连接于放盖部件6、锁盖部件8、分割器10。

56.上述方案的工作原理及有益效果:设置升降机构4控制放盖部件6、锁盖部件8、分割器10的高度,使得放盖部件6、锁盖部件8、分割器10能够适应不同高度的瓶子,增加了设备的通用性;

57.支撑杆设置若干,保证了放盖部件6、锁盖部件8、分割器10升降的平稳性。

58.实施例3

59.请参阅图1-8,在实施例1-2的基础上,所述放盖部件6包括放置盘61,所述放置盘61中心开孔,所述放置盘61上固定有若干树立的立柱,若干立柱位于放置盘61中心开孔的周围,所述放置盘61上设置有气缸62,所述放置盘61中心开孔内设置有卡块,所述卡块与气缸62连接。

60.上述方案的工作原理及有益效果:盖在若干立柱中叠放,通过气缸62控制卡块在放置盘61中心开孔内突出或收回,使得若干立柱中叠放的盖一个一个依次落于瓶上。

61.实施例4

62.请参阅图1-10,在实施例1-3的基础上,所述锁盖部件8、分割器10均通过连接架与升降机构4连接,所述连接架上固定连接有电机5,所述电机5输出端连接有减速机构,所述减速机构固定连接于连接架,所述减速机构设置有若干输出端,且减速机构的不同输出端之间减速比不同;

63.所述减速机构的输出端分别与锁盖部件8、分割器10连接;

64.所述锁盖部件8包括固定环84,所述固定环84转动连接于连接架,所述固定环84上固定连接有第二带轮82,所述第二带轮82与减速机构的输出端通过皮带连接;

65.所述固定环84内转动连接有凸轮轴83,所述凸轮轴83顶端固定连接有第一带轮81,所述第一带轮81与减速机构的输出端通过皮带连接;

66.所述固定环84上设置有4组连接轴,所述连接轴贯穿所述固定环84,所述连接轴与固定环84转动连接,所述连接轴外套接有扭簧,所述扭簧两端分别固定连接于固定环84、连接轴;

67.所述连接轴上端固定连接有第一压杆85,所述第一压杆85外端与凸轮轴83抵接,所述连接轴下端固定连接有第二压杆86,所述第二压杆86上转动连接有卷边滚刀87、压边滚刀88;

68.所述卷边滚刀87、压边滚刀88交替设置。

69.上述方案的工作原理及有益效果:通过减速机构输出的不同转速作用于第一带轮81、第二带轮82上,使得第二带轮82带动固定环84及固定环84上设置的零件转动,而第一带轮81带动凸轮轴83转动,且由于第一带轮81、第二带轮82连接的减速机构的不同转速端,凸

轮轴83相对于固定环84存在相对转动,凸轮轴83上的凸轮挤压第一压杆85一端,克服扭簧的弹力,使得第二压杆86带动卷边滚刀87、压边滚刀88压接与盖上,卷边滚刀87向内包卷盖缘,压边滚刀88对卷边滚刀87压接形成的卷边压平,进而完成轧盖步骤。

70.实施例5

71.在实施例1-4的基础上,一种基于plc控制的高速自动轧盖控制方法,用于指导使用一种基于plc控制的高速自动轧盖机;

72.包括以下步骤:

73.s1:将瓶盖通过放盖部件6盖于瓶口上,使瓶缘嵌合于瓶盖的盖缘内侧开口部;

74.s2:通过分割器10将瓶传送至托瓶盘上,利用托瓶盘压力,将瓶身向上托,使瓶盖嵌合于锁盖部件8内;

75.s3:卷边滚刀87向内包卷盖缘,卷边滚刀87一面绕着盖缘作相对的旋转运动,一面向轴心施加压力;

76.s4:压边滚刀88一面绕着盖缘作相对的旋转运动,一面向轴心施加压力,并对卷边滚刀87压接形成的卷边压平;

77.s5:托瓶盘向下,将封好的瓶带离锁盖部件8。

78.上述方案的工作原理及有益效果:plc控制放盖部件6将瓶盖盖于瓶口上,在通过分割器10将瓶传送至托瓶盘,接着控制托瓶盘上升使瓶盖嵌合于锁盖部件8,通过锁盖部件8完成轧盖,之后控制托瓶盘向下,将封好的瓶带离锁盖部件8,解决了现有轧盖机大都是各部件单独机械控制,各个部件的控制没有联系,在流水作业中容易出现配合失误的情况(如盖在锁盖部件处短缺而锁盖部件、分割器、托瓶盘依旧处于流水作业状态,导致该瓶经过一系列工序却没有完成轧盖)。

79.实施例6

80.请参阅图11-12,在实施例1-5的基础上,所述机架1底部设置有支撑脚3,所述支撑脚3与机架1通过自适应稳定装置20连接;

81.所述自适应稳定装置20包括壳体2002,所述壳体2002固定连接于机架1底部,所述壳体2002对称转动连接有第一齿轮2003,所述第一齿轮2003上固定连接有连杆2001,所述连杆2001一端伸出所述壳体2002,且伸出所述壳体2002的一端固定连接有支撑脚3;

82.所述壳体2002内设置固定连接有滑杆2008,所述滑杆2008上滑动连接有滑块2009,所述滑块2009上固定连接有重力块2010,所述重力块2010两侧固定连接有连接块2007,所述连接块2007上固定连接有第一密封块2006,所述第一密封块2006滑动连接于压力腔,所述第一密封块2006与压力腔内壁之间设置有第一弹簧2005,所述压力腔内滑动连接有第二密封块2012,所述第二密封块2012下端固定连接有卡位杆2011,所述卡位杆2011外套接有第二弹簧2013,所述卡位杆2011位于第二齿轮2004上方,所述第二齿轮2004转动连接于壳体2002内壁,且所述第二齿轮2004与所述第一齿轮2003啮合;

83.所述第一密封块2006与第二密封块2012之间设置有液压油;

84.所述第一弹簧2005两端分别固定连接于第一密封块2006、压力腔内壁,

85.所述第二弹簧2013两端分别固定连接于第二密封块2012、压力腔下端。

86.上述方案的工作原理及有益效果:当机架1出现倾斜时,重力块2010在滑杆2008上带动连接块2007向较低一侧滑动,通过第一密封块2006挤压第一弹簧2005,使得较低一侧

的第一密封块2006与第二密封块2012之间的液压油压力增大,使得第二密封块2012下移带动卡位杆2011继续卡接于第二齿轮2004的齿间,而较高一侧的第一密封块2006移动使得第一密封块2006与第二密封块2012之间的液压油压力减小,在第二弹簧2013的作用下,第二密封块2012带动卡位杆2011上移,卡位杆2011对第二齿轮2004的限制失效,第二齿轮2004、第一齿轮2003转动,使得机架1处于水平状态,有效避免了放盖部件6的盖因机架1的倾斜而无法下盖的情况,也避免了因机架1的倾斜而导致分割器10或托瓶盘上的瓶发生倾倒的情况。

87.实施例7

88.请参阅图13-16,在实施例1-6的基础上,所述护罩门9转动连接于机架1,且护罩门9与安全装置连接;

89.所述安全装置包括固定轴3006,所述固定轴3006固定连接于机架1,所述固定轴3006上转动连接有连接套管3014,所述连接套管3014与护罩门9固定连接;

90.所述连接套管3014上固定连接有第二齿盘3012,所述第二齿盘3012上固定连接有转盘3013,所述第二齿盘3012、转盘3013均转动连接于固定轴3006,所述转盘3013上固定连接有第二斜面环3011;

91.所述固定轴3006上滑动连接有滑动盘3007,所述滑动盘3007外缘固定连接有限位盘3008,所述限位盘3008中心贯穿滑动连接有限位杆3009,所述限位杆3009固定连接于机架1;

92.所述滑动盘3007上固定连接有第一斜面环3010,所述第一斜面环3010与第二斜面环3011对应设置;

93.所述滑动盘3007上固定连接有连板3005,所述连板3005滑动连接于固定轴3006、动力轴3001,所述动力轴3001与电机5输出轴连接;

94.所述动力轴3001下方设置有施力轴3002,所述施力轴3002与减速机构输入轴连接;

95.所述动力轴3001与施力轴3002之间设置有轴套3003,所述轴套3003套设滑动连接于动力轴3001、施力轴3002外,且所述轴套3003与连板3005固定连接;

96.所述轴套3003与动力轴3001与施力轴3002之间的连接截面为非圆形。

97.上述方案的工作原理及有益效果:

98.当动力轴3001、施力轴3002传递动力时,第一齿盘3004与安全杆3016一端脱离,而安全杆3016的另一端与第二齿盘3012卡接,对第二齿盘3012进行限制,使得连接套管3014无法旋转,护罩门9无法打开,避免了在工作时打开护罩门9,发生意外;

99.当打开护罩门9时,第二齿盘3012与安全杆3016一端脱离,而安全杆3016的另一端与第一齿盘3004卡接,且带动转盘3013转动,转盘3013上的第二斜面环3011挤压滑动盘3007上的第一斜面环3010,使得滑动盘3007在限位杆3009的限制下向上滑动,进而通过连板3005带动轴套3003与施力轴3002脱离,中断了动力传输,且安全杆3016对第一齿盘3004限制,进一步限制了施力轴3002的转动,有效避免了装置启动与护罩门9开启同时发生的情况,保证了工作人员的安全。

100.实施例8

101.在实施例1-7的基础上,包括轧盖可靠性检测装置,所述轧盖可靠性检测装置包

括:

102.角度传感器,所述角度传感器设置在第一压杆85上,用于检测所述扭簧的压缩角度;

103.计数器,所述计数器设置在固定环84上,用于记录所述扭簧的压缩次数;

104.报警器,所述报警器设置在支撑架2上;

105.控制器,所述控制器分别与所述角度传感器、计数器、报警器电性连接,所述控制器基于所述角度传感器、计数器控制所述报警器工作,包括以下步骤:

106.步骤1:所述控制器基于所述角度传感器、计数器及公式得到轧盖可靠性指数:

[0107][0108]

其中,a为轧盖可靠性指数,θi为所述角度传感器检测的所述扭簧第i次的压缩角度,n为所述计数器记录的所述扭簧的压缩次数,为所述扭簧材料的疲劳强度,k为所述扭簧的弹性系数,π为圆周率;

[0109]

步骤2:基于步骤1的计算结果,所述控制器比较轧盖可靠性指数与预设的基准值,当轧盖可靠性指数小于预设的基准值时,所述控制器控制报警器进行报警。

[0110]

上述方案的工作原理及有益效果:设置角度传感器用于检测所述扭簧的压缩角度,设置计数器用于记录所述扭簧的压缩次数,通过角度传感器检测的所述扭簧的压缩角度、计数器记录的所述扭簧的压缩次数以及公式来计算得到轧盖可靠性指数,当轧盖可靠性指数小于预设的基准值时,所述控制器控制报警器发出报警提示,通知使用人员对轧盖机进行检修,以保证锁盖部件8能够使对盖进行可靠的压轧,从而保证轧盖的可靠,通过设置控制器控制报警器报警,及时通知相关工作人员检修,增加了装置的智能性。

[0111]

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性,此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0112]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1