一种预充针分装加塞设备的制作方法

1.本实用新型涉及预充针分装设备技术领域,尤其是涉及一种预充针分装加塞设备。

背景技术:

2.预充针(预灌封)注射器因其具有操作简单、使用快捷、减少无菌风险等优势,涉及的领域非常广泛。市场上现有设备基本上都是整盒灌装、加塞,存在设备整体体积较大,且机器操作复杂等问题。因此,需要设计一种预充针分装加塞设备,使设备具有结构简单,工位少,设备体积小等优点。

3.中国专利申请公开号cn112407429a,公开日为2021年02月26日,名称为“一种无菌固体药粒的预灌装设备”,公开了一种无菌固体药粒的预灌装设备,涉及自动化设备领域,包括工作台、上料振动盘、药粒分散机构、称重机构、胶塞压装机构以及瓶体压装机构,该发明基于流水线式灌装及自动称量,实现全过程自动化,相比传统的人工灌装,显著提高了灌装效率和称量精度,降低了操作误差,整个灌装过程,固体药粒能够与预充针管保持良好的接触,不易洒落。但是该设备仍存在整体体积较大,且机器操作复杂的问题。

技术实现要素:

4.本实用新型为了克服现有技术中预充针分装设备存在整体体积较大,且机器操作复杂的问题,提供一种预充针分装加塞设备,使设备具有结构简单,工位少,设备体积小等优点,且采用连续进料,连续出料的方式,分装效率高。

5.为了实现上述目的,本实用新型采用以下技术方案:

6.一种预充针分装加塞设备,包括:

7.进料机构,其用于提供空的瓶体;

8.拨盘机构,其用于支撑瓶体并使瓶体移动;

9.进瓶导板,其用于使瓶体由进料机构进入拨盘机构,进瓶导板设置在进料机构的出口与拨盘机构的进口之间;

10.挡瓶导板,其用于将拨盘机构内的瓶体导出,挡瓶导板设置在拨盘机构的出口位置;

11.灌装机构,其用于将液体分装进入瓶体;

12.加塞机构,其用于在瓶体的瓶口上塞入胶塞;

13.框架,进料机构、拨盘机构、进瓶导板、挡瓶导板、灌装机构和加塞机构均设置在框架上。

14.上述技术方案中,各组件与框架固定,进料机构中的瓶子通过进瓶导板排序后逐个进入拨盘机构,挡瓶导板与拨盘机构边缘留有缺口和间隙,瓶子在缺口内,拨盘机构顺时针转动带动瓶子进入到灌装机构的位置进行分装,分装完成后顺时针转动把瓶子带到加塞机构进行加塞,加塞完成后拨盘机构移动到挡瓶导板的出口位置完成一次工艺流程。上述

设备具有结构简单,工位少,设备小等特点,且采用连续进料,连续出料的方式,分装效率高。

15.作为优选,所述进料机构包括支撑架和上料架,支撑架设置在框架上,上料架倾斜的设置在支撑架上,上料架上设有放置槽,空的瓶体设置在放置槽内,放置槽靠近进瓶导板一侧的高度低于放置槽远离进瓶导板一侧的高度。

16.上述技术方案中,瓶体放在上料架上,由于放置槽靠近进瓶导板一侧的高度低于放置槽远离进瓶导板一侧的高度,上料架上的瓶体会滑入进瓶导板完成上料。

17.作为优选,所述进料机构还包括横移机构,横移机构固定在框架上,支撑架通过横移机构与框架连接,所述上料架上设有若干个沿横移机构横移方向并排设置的放置槽,上料架上卡接有挡板,挡板设置在放置槽的开口一侧。

18.上述技术方案中,支撑架安装在横移机构上根据需要做往复运动,使不同的放置槽依次对准挡瓶导板上的导槽,瓶体放在上料架上,将上料架放置在支撑架上时,为防止上料架倾斜导致瓶体滑落,在上料架前端开槽插入挡板,上料架放置在支撑架上后,取走挡板,未对准导槽的放置槽被挡瓶导板挡住,使瓶体无法滑落。并排设置的放置槽可以增加进料机构每次上料的瓶体数量。

19.作为优选,所述拨盘机构包括电机、转盘和限位板,电机与框架固定,转盘与电机的输出轴同轴连接,转盘的外沿上设若干个定位槽,限位板与框架固定,限位板设置在进瓶导板与挡瓶导板之间,限位板沿转盘外圆周设置,限位板与转盘之间设有间隙。电机连接转盘做顺时针间歇运动。

20.作为优选,所述灌装机构包括灌装针、导杆、第一升降气缸、连接管、蠕动泵和储液瓶;第一升降气缸设置在框架上,导杆固定在第一升降气缸的升降杆上,灌装针固定在导杆上,连接管一端与灌装针连通,连接管的另一端与储液瓶连通,蠕动泵设置在连接管上,储液瓶和蠕动泵分别与框架固定。需要灌装时第一升降气缸向下运动将灌装针插入瓶体内部灌装,灌装完成后第一升降气缸向上运动离开瓶体。

21.作为优选,所述灌装机构还包括第一旋转气缸;第一旋转气缸与框架固定,第一升降气缸通过第一旋转气缸设置在框架上,框架上设有称重天平。需要称重时第一旋转气缸做摆动运动移动到天平上方称重,称重完成后第一旋转气缸返回原位置。

22.作为优选,所述灌装机构还包括第一旋转气缸;第一旋转气缸固定在第一升降气缸的升降杆上,导杆通过第一旋转气缸设置在第一升降气缸的升降杆上,框架上设有称重天平。需要称重时第一旋转气缸做摆动运动移动到天平上方称重,称重完成后第一旋转气缸返回原位置。

23.作为优选,所述加塞机构包括升降旋转杆、第二升降气缸、第二旋转气缸和震荡斗;第二旋转气缸与框架固定,第二升降气缸设置在第二旋转气缸上,升降旋转杆固定在第二升降气缸上,震荡斗与框架固定,升降旋转杆上设有连接杆。震荡斗将胶塞按顺序挤出,限位块对胶塞位置可调并限位,需加塞时,第二升降气缸带动升降旋转杆和连接杆向下运动,连接杆插入胶塞的孔内,第二升降气缸向上运动,第二旋转气缸带动第二升降气缸和连接杆上的胶塞旋转到瓶体上方,第二升降气缸向下运动,将胶塞插入到瓶体内。

24.作为优选,所述加塞机构包括升降旋转杆、第二升降气缸、第二旋转气缸和震荡斗;第二升降气缸与框架固定,第二旋转气缸设置在第二升降气缸上,升降旋转杆固定在第

二旋转气缸上,震荡斗与框架固定,升降旋转杆上设有连接杆。震荡斗将胶塞按顺序挤出,限位块对胶塞位置可调并限位,需加塞时,第二升降气缸带动升降旋转杆和连接杆向下运动,连接杆插入胶塞的孔内,第二升降气缸向上运动,第二旋转气缸带动连接杆上的胶塞旋转到瓶体上方,第二升降气缸向下运动,将胶塞插入到瓶体内。

25.本实用新型的有益效果是:(1)设备具有结构简单,工位少,设备小等特点,且采用连续进料,连续出料的方式,分装效率高;(2)并排设置的放置槽可以增加进料机构每次上料的瓶体数量;(3)带有称重抽检功能。

附图说明

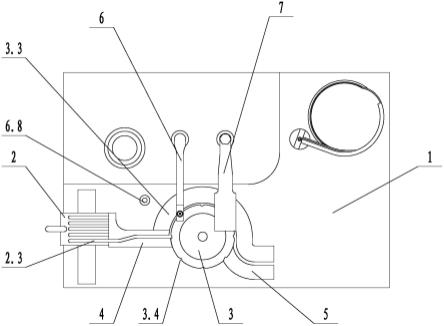

26.图1是本实用新型的结构示意图;

27.图2是进料机构的结构示意图;

28.图3是进料机构的俯视图;

29.图4是拨盘机构的结构示意图;

30.图5是灌装机构的结构示意图;

31.图6是加塞机构的结构示意图。

32.图中:框架1、进料机构2、支撑架2.1、上料架2.2、放置槽2.3、横移机构2.4、挡板2.5、拨盘机构3、电机3.1、转盘3.2、限位板3.3、定位槽3.4、进瓶导板4、挡瓶导板5、灌装机构6、灌装针6.1、导杆6.2、第一升降气缸6.3、连接管6.4、蠕动泵6.5、储液瓶6.6、第一旋转气缸6.7、天平6.8、加塞机构7、升降旋转杆7.1、第二升降气缸7.2、第二旋转气缸7.3、震荡斗7.4、连接杆7.5、瓶体8。

具体实施方式

33.下面结合附图和具体实施例对本实用新型做进一步的描述。

34.实施例1:

35.如图1所示,一种预充针分装加塞设备,包括框架1、进料机构2、拨盘机构3、进瓶导板4、挡瓶导板5、灌装机构6和加塞机构7;如图2和图3所示,所述进料机构2包括支撑架2.1、上料架2.2和横移机构2.4,横移机构2.4固定在框架1上,支撑架2.1通过横移机构2.4与框架1连接,上料架2.2倾斜的设置在支撑架2.1上,上料架2.2上设有若干个沿横移机构2.4横移方向并排设置的放置槽2.3,空的瓶体8设置在放置槽2.3内,放置槽2.3靠近进瓶导板4一侧的高度低于放置槽2.3远离进瓶导板4一侧的高度。横移机构2.4固定在框架1上,支撑架2.1通过横移机构2.4与框架1连接,上料架2.2上卡接有挡板2.5,挡板2.5设置在放置槽2.3的开口一侧。

36.如图4所示,所述拨盘机构3包括电机3.1、转盘3.2和限位板3.3,电机3.1与框架1固定,转盘3.2与电机3.1的输出轴同轴连接,转盘3.2的外沿上设若干个定位槽3.4,限位板3.3与框架1固定,限位板3.3设置在进瓶导板4与挡瓶导板5之间,限位板3.3沿转盘3.2外圆周设置,限位板3.3与转盘3.2之间设有间隙。电机3.1连接转盘3.2做顺时针间歇运动。进瓶导板4用于使瓶体8由进料机构2进入拨盘机构3,进瓶导板4设置在进料机构2的出口与拨盘机构3的进口之间;挡瓶导板5用于将拨盘机构3内的瓶体8导出,挡瓶导板5设置在拨盘机构3的出口位置。

37.如图5所示,所述灌装机构6包括灌装针6.1、导杆6.2、第一升降气缸6.3、连接管6.4、蠕动泵6.5、储液瓶6.6和第一旋转气缸6.7;第一旋转气缸6.7与框架1固定,第一升降气缸6.3通过第一旋转气缸6.7设置在框架1上,导杆6.2固定在第一升降气缸6.3的升降杆上,灌装针6.1固定在导杆6.2上,连接管6.4一端与灌装针6.1连通,连接管6.4的另一端与储液瓶6.6连通,蠕动泵6.5设置在连接管6.4上,储液瓶6.6和蠕动泵6.5分别与框架1固定,框架1上设有称重天平6.8。

38.如图6所示,所述加塞机构7包括升降旋转杆7.1、第二升降气缸7.2、第二旋转气缸7.3和震荡斗7.4;第二旋转气缸7.3与框架1固定,第二升降气缸7.2设置在第二旋转气缸7.3上,升降旋转杆7.1固定在第二升降气缸7.2上,震荡斗7.4与框架1固定,升降旋转杆7.1上设有连接杆7.5。震荡斗7.4将胶塞按顺序挤出,限位块对胶塞位置可调并限位,需加塞时,第二升降气缸7.2带动升降旋转杆7.1和连接杆7.5向下运动,连接杆7.5插入胶塞的孔内,第二升降气缸7.2向上运动,第二旋转气缸7.3带动第二升降气缸7.2和连接杆7.5上的胶塞旋转到瓶体8上方,第二升降气缸7.2向下运动,将胶塞插入到瓶体8内。

39.上述技术方案中,各组件与框架1固定,进料机构2中的瓶子通过进瓶导板4排序后逐个进入拨盘机构3,挡瓶导板5与拨盘机构3边缘留有缺口和间隙,瓶子在缺口内,拨盘机构3顺时针转动带动瓶子进入到灌装机构6的位置进行分装,分装完成后顺时针转动把瓶子带到加塞机构7进行加塞,加塞完成后拨盘机构3移动到挡瓶导板5的出口位置完成一次工艺流程。上述设备具有结构简单,工位少,设备小等特点,且采用连续进料,连续出料的方式,分装效率高。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1