罐口结构与储氢罐的制作方法

1.本实用新型属于储氢罐领域,具体涉及一种罐口结构与储氢罐。

背景技术:

2.氢能是一种清洁、高效且可持续使用的能源。储氢罐即是一种用于储存气态或液态氢的容器。目前,伴随着氢燃料汽车技术的迅猛发展,储氢罐必将引来更大的需求量和快速发展。

3.公告号cn215636503u的技术方案公开了“储氢罐罐口和储氢罐”,其中,一种储氢罐罐口,具有筒形部且该筒形部的内部具有轴向贯通的流道,储氢罐罐口为采用耐腐蚀金属材料制得的筒体件,该筒体件具有流道;筒体件在自身轴向上的一端为用于与外部器件密封连接的a端,另一端为用于与储氢罐罐体的端口密封固定连接的b端;筒体件的内侧具有用于与储氢罐罐体端口处密封固定连接的限位连接结构,限位连接结构包括咬合连接用的咬齿或/和齿槽。储氢罐,包括具有罐口的罐体,所述罐口为上述的储氢罐罐口;所述罐体包括由工程塑料材质制得的内胆,所述内胆的端口与所述筒体件的上的所述咬齿或/和齿槽咬合连接。

4.以上技术方案为本技术人于2021年9月申请,但申请人在进一步测用中发现以上技术方案仍存有不足之处:

5.因为,筒体件与内胆之间是直接通过注塑工艺一体成型;通过注塑工艺一体成型对工艺、模具夹具的要求高,加工难度高;且筒体件与内胆之间的注塑连接品质难以观测评估。

6.基于此,申请人考虑设计一种能够更好保证加工质量的罐口结构。

技术实现要素:

7.针对上述现有技术的不足,本实用新型所要解决的技术问题是:如何提供一种能够更好保证加工质量的罐口结构。

8.为了解决上述技术问题,本实用新型采用了如下的技术方案:

9.罐口结构,包括由耐腐蚀金属材料制得的筒体件,所述筒体件轴向上的一端为用于与开关阀或管道连接用的连接端,另一端为用于储氢罐的内胆装配连接用的装配端;所述储氢罐的内胆的轴向端部具有用于供所述筒体件固定安装的安装端面;其特征在于:

10.所述筒体件的装配端的外侧包裹连接有注塑成型的第一圆环形连接部;所述内胆的安装端面具有第二圆环形连接部,所述第一圆环形连接部和第二圆环形连接部具有能够轴向对接的对接面,所述对接面通过旋熔焊接实现密封固定连接。

11.同现有技术相比较,本实用新型罐口结构具有的优点是:

12.筒体件及其外侧包裹连接的注塑成型的第一圆环形连接部,为单独注塑成型制得,且该部分结构更简,也容易对筒体件与第一圆环形连接部的连接质量和连接强度进行检测,故能够有效确保该部分的加工质量。且因筒体件整体体积更为小巧,故更容易利用注

塑机和模具一次注塑成型两个或多个,成倍提升加工效率。同时,也因带有第一圆环形连接部的筒体件整体的体积更为小巧紧凑,从而更易于被(固定安装在旋熔驱动电机的输出轴上的)夹爪夹持固定,也能够更容易的通过旋熔焊接来实现与内胆之间的持久可靠连接。

13.与此同时,内胆为单独通过吹塑或滚塑工艺成型,这样一来,相较于现有技术,也能够大幅降低内胆及其安装口处的加工难度。并且,以上筒体件与内胆先各自单独加工,降低了原先整体加工定位难度的同时,也能够实现异步加工,有效帮助提升各自的加工效率。

14.最后,经检测合格后,筒体件其外侧包裹连接的注塑成型的第一圆环形连接部与内胆,通过现有的旋熔焊接技术即可实现可靠的密封固定连接,使得罐口结构以及储氢罐的结构质量与可靠性均能够得以保证。

附图说明

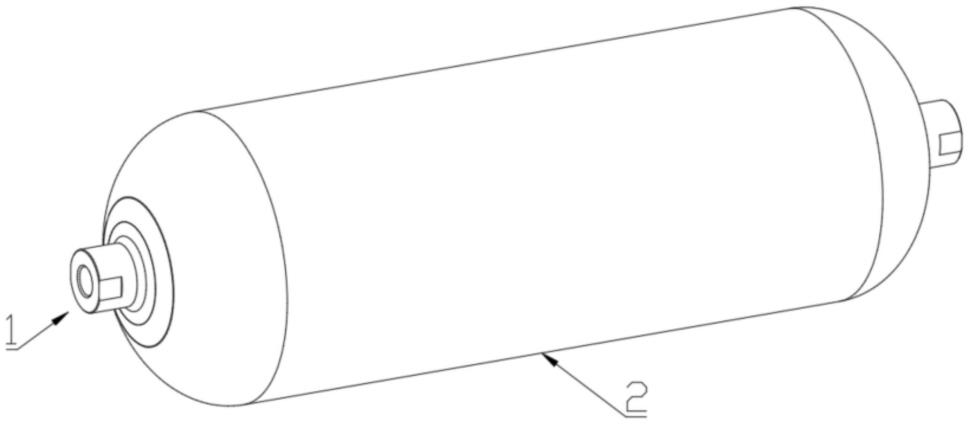

15.图1为采用了本实用新型的储氢罐的结构示意图。

16.图2为采用了本实用新型的储氢罐的正视图。

17.图3为图2中x-x线剖视图。

18.图4为图3中i处放大图。

19.图5为本实用新型中筒体件的结构示意图。

20.图6为本实用新型中筒体件的正视图。

21.图7为图6中y-y线剖视图。

22.图中标记为:

23.1筒体件:11连接端,12装配端(121a侧面,122b侧面,123环形缺口,124燕尾槽),13第一圆环形连接部,14注塑用环形腔(141限位卡槽)

24.2内胆:21第二圆环形连接部

具体实施方式

25.下面结合附图对本实用新型作进一步的详细说明。

26.具体实施时:如图1至图7所示,罐口结构,包括由耐腐蚀金属材料制得的筒体件1,所述筒体件1轴向上的一端为用于与开关阀或管道连接用的连接端11,另一端为用于储氢罐的内胆2装配连接用的装配端12;所述储氢罐的内胆2的轴向端部具有用于供所述筒体件1固定安装的安装端面;

27.所述筒体件1的装配端12的外侧包裹连接有注塑成型的第一圆环形连接部13;所述内胆2的安装端面具有第二圆环形连接部21,所述第一圆环形连接部13和第二圆环形连接部21具有能够轴向对接的对接面,所述对接面通过旋熔焊接实现密封固定连接。

28.实施时,加工筒体件1的毛坯件需经深冷处理,深冷处理是指:将各零件浸没在液氮中进行冷却,当零件温度稳定在﹣196℃时,保温2至4小时,然后取出零件恢复至室温的处理过程。

29.实施时,优选第一圆环形连接部13和第二圆环形连接部21的径向外侧为平滑过渡连接。

30.其中,所述第一圆环形连接部13和第二圆环形连接部21之间的对接面为贴合连接的凹凸配合型面。

31.这样一来,不仅能够通过凹凸配合型面来帮助提升第一圆环形连接部13和第二圆环形连接部21各自的结构强度,还能够有效提升对接面的连接面积,从而帮助提升旋熔焊接连接的接触面积、连接强度和密封性。

32.其中,所述第一圆环形连接部13在轴向背离筒体件1的连接端11的外侧型面为外凸型面,所述第二圆环形连接部21在轴向上的安装端面为内凹型面。

33.旋熔焊接过程中,筒体件1及其第一圆环形连接部13通过上述外凸型面插接对应的内凹型面后,能够伴随高速旋转产生更高的热量,更好确保旋熔焊接质量。

34.其中,所述外凸型面的外凸部分外凸顶部形成有尖端,所述内凹型面的断面为内夹角为钝角的型面。

35.具有尖端的上述外凸型面能充分插入所述内凹型面并具有更优的轴向定位压接效果和周向限位效果,故能够帮助确保内胆2与筒体件1之间的焊接连接的定位精度。

36.其中,所述筒体件1的装配端12具有沿径向外凸的注塑连接部;所述注塑连接部在轴向上具有与筒体件1的连接端11朝向相同的a侧面121,还具有与筒体件1的连接端11朝向相反的b侧面122;

37.所述a侧面121的径向外侧边缘具有一断面呈l型的环形缺口123;

38.所述b侧面122的环形端面在径向上呈中间高两端低的形态,且在环形端面的外侧坡面开设有环形的燕尾槽124。

39.以上筒体件1的结构不仅易于采用铣床或加工中心来铣削加工;还能够通过a侧面121和b侧面122的结构来使得注塑成型材料能够紧紧抓持连接在筒体件1上,有效确保注塑材料与筒体件1之前能够持久可靠连接。

40.其中,所述筒体件1的装配端12的内侧内凹成型有注塑用环形腔14;

41.所述第一圆环形连接部13和第二环形连接面之间对接面的厚度与所述注塑用环形腔14的径向厚度匹配。

42.实施时,所述注塑用环形腔14的内侧壁设置有至少一个环形的限位卡槽141。

43.上述注塑用环形腔14的径向厚度大于等于旋熔焊接的第一圆环形连接部13和第二环形之间的对接面的总厚度,这样的设计,能够避免旋熔焊接过程中产生的热量使得注塑用环形腔14内的注塑材料熔化,更好的确保旋熔焊接面的焊接质量以及更好防止邻近旋熔焊接处的注塑材料的热熔变形。

44.其中,所述筒体件1由铝合金材料或不锈钢材料制得。

45.实施时,优选筒体件1采用型号为6061的铝合金或不锈钢堆焊钴基合金中的一种材料制得。内胆2采用工程塑料(如,尼龙)。

46.以上筒体件1的材质具有低温耐久可靠性,且能够防止液态氢的腐蚀,长久使用起来安全可靠。

47.其中,所述储氢罐的内胆2为长条形且轴向两端均具有所述安装端面。

48.这样一来,不仅能够通过安装端面的结构来提升储氢罐端部的结构强度;还能够在旋熔焊接作业时,在夹装固定的单个内胆2两端同时开展旋熔焊接作业,作业效率更高。

49.此外,储氢罐的两端均固定装配上述筒体件1后,不仅也可在单个罐口采用封闭件封闭后实现单个罐口的注入和输出;也可便捷的使得储氢罐的注入和输出采用不同的罐口和连接结构,具有更优的实用性。

50.本技术方案的储氢罐的加工制造过程为:

51.步骤1、首先采用毛坯件机加工筒体件1;

52.步骤2、将步骤1中加工好的筒体件1镶嵌进注塑模具内,一体注塑成型,使得筒体件1的装配端12的外侧包裹连接有注塑成型的第一圆环形连接部13;

53.步骤3、对步骤2中筒体件1加工瓶口内螺纹;

54.步骤4、吹塑机吹塑制得内胆2;(步骤4可与步骤1至3中任一步骤异步进行);

55.步骤5、采用旋熔焊接方式,使得筒体件1的第一圆环形连接部13与内胆2的第二圆环形连接部21旋熔焊接密封固定。

56.上述储氢罐具有的优点是:

57.筒体件1及其外侧包裹连接的注塑成型的第一圆环形连接部13,为单独注塑成型制得,且该部分结构更简,也容易对筒体件1与第一圆环形连接部13的连接质量和连接强度进行检测,故能够有效确保该部分的加工质量。且因筒体件1整体体积更为小巧,故更容易利用注塑机和模具一次注塑成型两个或多个,成倍提升加工效率。同时,也因带有第一圆环形连接部13的筒体件1整体的体积更为小巧紧凑,从而更易于被(固定安装在旋熔驱动电机的输出轴上的)夹爪夹持固定,也能够更容易的通过旋熔焊接来实现与内胆2之间的持久可靠连接。

58.与此同时,内胆为单独通过吹塑工艺成型,这样一来,相较于现有技术,也能够大幅降低内胆2及其安装口处的加工难度。并且,以上筒体件1与内胆2先各自单独加工,降低了原先整体加工定位难度的同时,也能够实现异步加工,有效帮助提升各自的加工效率。

59.最后,经检测合格后,筒体件1其外侧包裹连接的注塑成型的第一圆环形连接部13与内胆2,通过现有的旋熔焊接技术即可实现可靠的密封固定连接,使得罐口结构以及储氢罐的结构质量与可靠性均能够得以保证。

60.以上仅是本实用新型优选的实施方式,需指出的是,对于本领域技术人员在不脱离本技术方案的前提下,作出的若干变形和改进的技术方案应同样视为落入本权利要求书要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1