一种燃气应急站用车载燃气汽化器的制作方法

本技术涉及液态燃气体排放,具体为一种燃气应急站用车载燃气汽化器。

背景技术:

1、燃气运输到达应急站后,需要将液态燃气通过车载燃气汽化器气化输送进入应急站,在应急站内从新液化,进行储藏。

2、车载燃气汽化器液化时,通过进气管向车载燃气汽化器内输送液态燃气,液态燃气通过端盖进入车载燃气汽化器内的螺旋换热管,螺旋换热管和热气热交换,液态燃气气化,通过出气管排出。现有技术中,车载燃气汽化器内的螺旋换热管与不同位置的热气进行热交换,每根换热管单独设置,内部空间较大,如图4所示,未设置螺旋换热管的空间内热气不能及时热交换造成浪费,热利用率低,产生不必要的能源损耗,为了防止该现象的出现,提出了一种新型的燃气应急站用车载燃气汽化器。

技术实现思路

1、针对现有技术存在的不足,本实用新型提供了一种燃气应急站用车载燃气汽化器,用于解决现有的车载燃气汽化器未设置螺旋换热管的空间内热气不能及时热交换产生不必要的能源损耗的问题。

2、为解决上述技术问题,本实用新型提供如下技术方案:

3、一种燃气应急站用车载燃气汽化器,包括壳体、设置在壳体下方的进液管以及设置在壳体上方的出气管,所述进液管和出气管通过端盖分别设置在壳体的上下两端,两个所述端盖之间设置有多组直径相同且同轴设置的螺旋换热管,且多组螺旋换热管错位设置,两个所述端盖之间设置有位于螺旋换热管中心位置处的中间柱,所述壳体的内壁上设置有螺旋形的导风槽,所述导风槽的起点位置处设置有位于壳体上的热风机,所述导风槽的终点位置处设置有位于壳体上的热风出口。

4、优选的,所述中间柱和螺旋换热管之间的距离与螺旋换热管和壳体内壁之间的距离相等。

5、优选的,所述螺旋换热管之间的距离不小于0.5cm。

6、优选的,所述热风机的出风口方向和导风槽起点对应的圆弧相切,且热风出口的设置方向和导风槽的终点对应的圆弧相切。

7、优选的,所述壳体呈与螺旋换热管同轴设置的圆筒状,所述端盖呈圆盘状,所述进液管和出气管设置在端盖对应的圆心位置处

8、与现有技术相比,本实用新型具备以下有益效果:

9、本实用新型通过设置螺旋错位设置的螺旋换热管,螺旋换热管旋转一定角度后旋转错位组合在一起,减小了螺旋换热管的占用空间,使得结构紧凑,从而增加螺旋换热管的缠绕圈数和设置数量,提升了热交换效果,同时中间柱的存在,减小壳体内的空腔大小,减小壳体内需要热气的量,从而降低了能源的损耗,达到了优化能源利用的效果,解决了现有的车载燃气汽化器未设置螺旋换热管的空间内热气不能及时热交换产生不必要的能源损耗的问题。

技术特征:

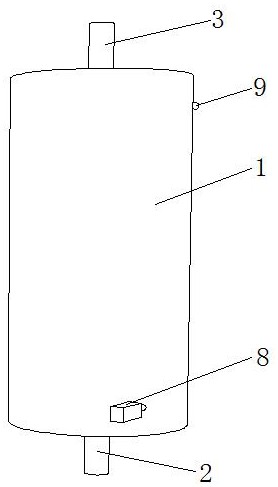

1.一种燃气应急站用车载燃气汽化器,包括壳体(1)、设置在壳体(1)下方的进液管(2)以及设置在壳体(1)上方的出气管(3),其特征在于:所述进液管(2)和出气管(3)通过端盖(4)分别设置在壳体(1)的上下两端,两个所述端盖(4)之间设置有多组直径相同且同轴设置的螺旋换热管(5),且多组螺旋换热管(5)错位设置,两个所述端盖(4)之间设置有位于螺旋换热管(5)中心位置处的中间柱(6),所述壳体(1)的内壁上设置有螺旋形的导风槽(7),所述导风槽(7)的起点位置处设置有位于壳体(1)上的热风机(8),所述导风槽(7)的终点位置处设置有位于壳体(1)上的热风出口(9)。

2.根据权利要求1所述的一种燃气应急站用车载燃气汽化器,其特征在于:所述中间柱(6)和螺旋换热管(5)之间的距离与螺旋换热管(5)和壳体(1)内壁之间的距离相等。

3.根据权利要求1所述的一种燃气应急站用车载燃气汽化器,其特征在于:所述螺旋换热管(5)之间的距离不小于0.5cm。

4.根据权利要求1所述的一种燃气应急站用车载燃气汽化器,其特征在于:所述热风机(8)的出风口方向和导风槽(7)起点对应的圆弧相切,且热风出口(9)的设置方向和导风槽(7)的终点对应的圆弧相切。

5.根据权利要求1所述的一种燃气应急站用车载燃气汽化器,其特征在于:所述壳体(1)呈与螺旋换热管(5)同轴设置的圆筒状,所述端盖(4)呈圆盘状,所述进液管(2)和出气管(3)设置在端盖(4)对应的圆心位置处。

技术总结

本技术公开了一种燃气应急站用车载燃气汽化器,包括壳体、设置在壳体下方的进液管以及设置在壳体上方的出气管,进液管和出气管通过端盖分别设置在壳体的上下两端,两个端盖之间设置有多组直径相同且同轴设置的螺旋换热管,且多组螺旋换热管错位设置,两个端盖之间设置有位于螺旋换热管中心位置处的中间柱。本技术通过设置螺旋错位设置的螺旋换热管,减小了螺旋换热管的占用空间,增加螺旋换热管的缠绕圈数和设置数量,提升热交换效果,中间柱减小壳体内的空腔大小,减小壳体内需要热气的量,从而降低能源的损耗,达到了优化能源利用的效果。

技术研发人员:杨长喜

受保护的技术使用者:武汉长力化工机械工程有限公司

技术研发日:20230605

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!