一种燃气管道泄漏检测装置的制作方法

本发明属于燃气管道检测,特别涉及一种燃气管道泄漏检测装置。

背景技术:

1、目前,天然气作为优质高效的清洁能源,已逐步成为城镇燃气的主导气源,由于天然气使用的范围越来越广,因燃气泄漏引发的安全事故数不胜数,燃气泄漏不仅会造成物料和能量的损失,还会造成环境污染,更重要的是会引发事故和危害,造成人员伤亡。导致燃气泄漏的原因有很多,燃气管道长期使用会导致胶管老化存在燃气泄漏的隐患,燃气管道长期与水气接触也会导致管道腐蚀,因此,需要定期排查燃气管道以防出现泄露现象。

2、经过检索,申请号为 202210948739x的中国专利公开了一种燃气管道泄漏检测装置,包括有安装架、短轴滚轮、长轴滚轮、支撑架等;所述安装架下部对称转动式连接有短轴滚轮,所述安装架下部远离短轴滚轮的一侧对称转动式连接有长轴滚轮,所述安装架顶部固接有支撑架。本发明通过传动皮带往复转动带动拉动套往复移动,拉动套往复移动带动燃气检测报警器往复移动,当燃气管道存在燃气泄漏时,燃气检测报警器发出警示声来提醒工作人员,从而可以快速对燃气管道检测是否燃气泄漏,使得燃气检测报警器能够对燃气管道更全面进行检测,但仍存在以下缺陷:由于燃气管道整体的长度较长,相邻的两节燃气管道使用法兰盘进行连接,而上述专利移动到法兰盘处时则被法兰盘阻挡无法进行移动,进而无法继续对燃气管道进行泄露检测,需要工作人员将装置整体手动移动到法兰盘的另一侧才能继续对燃气管道进行泄露检测,同时,上述专利虽然通过弧面管中抽取燃气管道左右两侧的空气,抽取的空气会通过排气管输送到燃气管道上侧面,再通过燃气检测报警器检测是否存在燃气泄漏,但是燃气管道底部无法进行检测,导致检测不全面,从而降低了检测的工作效率。

技术实现思路

1、本发明的目的是克服现有技术中的不足,提供一种燃气管道泄漏检测装置,通过越障组件能够带动检测组件跨越法兰盘,通过第一检测机构与第二检测机构能够对燃气管道进行全方位的检测,不存在检测死角,提高了检测的工作效率。

2、为了实现上述目的,本发明采用的技术方案是:

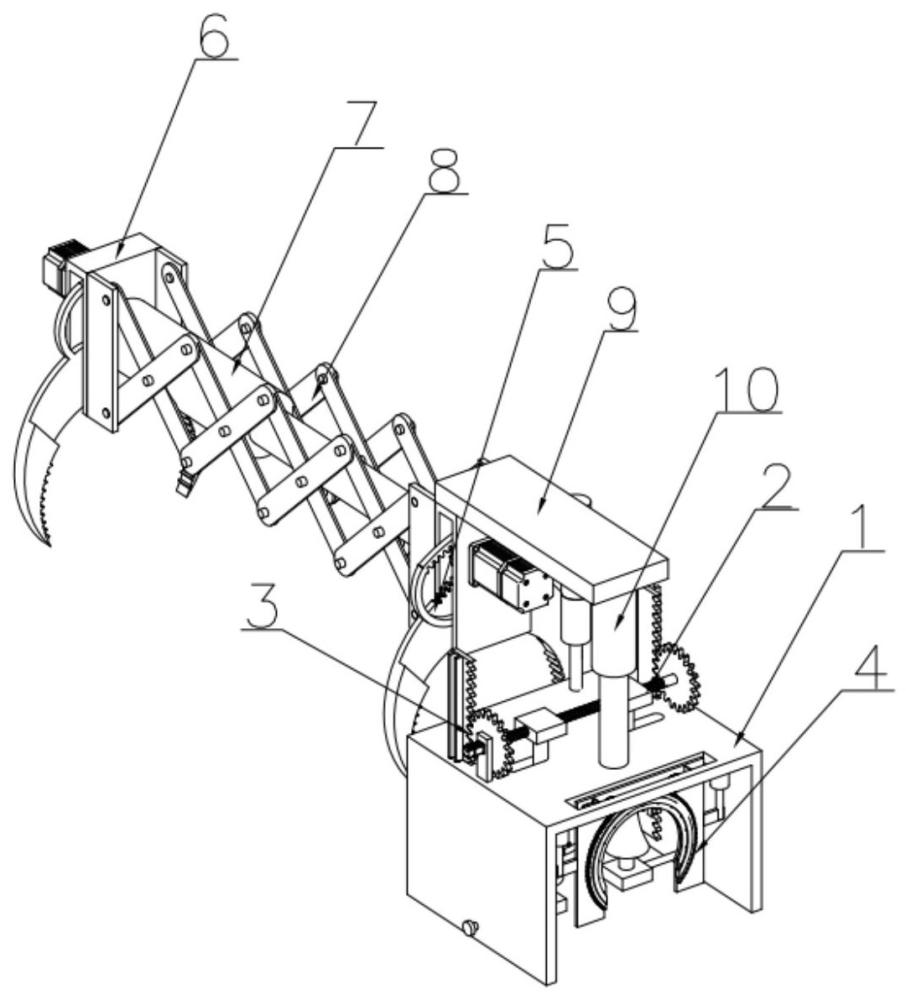

3、一种燃气管道泄漏检测装置,包括检测组件,所述检测组件的一侧安装有越障组件,所述越障组件包括第一夹持机构、第二夹持机构,所述第一夹持机构与第二夹持机构的结构相同且之间留有空隙,第一夹持机构与第二夹持机构对称安装并通过第二伸缩杆连接,第二伸缩杆的两侧安装有多个连杆相互交叉铰接形成的连接臂组,连接臂组的两端分别与第一夹持机构、第二夹持机构铰接,所述第一夹持机构顶部安装有支撑板,所述支撑板远离第一夹持机构的一端安装有第三伸缩杆,所述检测组件安装在第三伸缩杆的底端。

4、所述检测组件包括u型板、行走机构、第一检测机构、第二检测机构,所述行走机构安装在u型板上,所述第一检测机构安装在u型板内部靠近第一夹持机构一侧,所述第二检测机构安装在u型板内部远离第一检测机构的一侧,所述u型板上还安装有警报器与控制器,所述控制器分别与警报器、行走机构、第一检测机构、第二检测机构、第一夹持机构、第二夹持机构、第二伸缩杆、第三伸缩杆电性连接并控制其运动。

5、所述行走机构包括第一立板、双向螺纹杆、第一电机、支撑块、行走辊、第二电机、限位杆,所述第一立板的数量为两个且对称安装在u型板的顶部两侧,所述双向螺纹杆的两端分别转动安装在两个第一立板上,双向螺纹杆不同的螺纹段上均螺纹安装有滑块,所述第一电机安装在其中一个第一立板上且输出轴与双向螺纹杆的一端连接,所述行走辊转动安装在滑块的底部,行走辊延伸至u型板的内部,所述行走辊的底部转动安装在支撑块上,所述支撑块通过限位杆滑动安装在u型板上,所述第二电机安装在其中一个支撑块的底部并与行走辊的底端连接,u型板上开设有供行走辊移动的滑槽,所述第一电机与第二电机均与控制器电性连接。

6、所述第一检测机构包括第一齿轮、齿条、弧形板、第一激光甲烷传感器组,所述第一齿轮数量为两个且安装在双向螺纹杆的两端,第一齿轮位于第一立板内侧,所述齿条位于第一齿轮的一侧并与第一齿轮啮合连接,齿条的底部延伸至u型板的内部,齿条通过导条滑动安装在u型板上,导条的数量为两个,齿条的下部安装有凸块,所述凸块的中部开设有凹槽,所述凸块的一侧安装有u型架,所述u型架安装在u型板上,u型架上滑动安装有支撑杆,所述支撑杆一端延伸至凹槽中并与凹槽抵接,支撑杆的另一端安装有弧形板,所述支撑杆的外围、弧形板与u型架之间安装有弹簧,所述第一激光甲烷传感器组安装在弧形板远离支撑杆的一侧,第一激光甲烷传感器组与控制器电性连接。

7、所述第二检测机构包括承载板、蜗杆、蜗轮、第二齿轮、第三电机、第一伸缩杆、不完全齿圈、第二激光甲烷传感器组,所述承载板的两侧安装有耳板,所述承载板上方两侧设有第一伸缩杆,所述第一伸缩杆安装在u型板上且活动端与耳板连接,承载板上部两侧安装有第二立板,两个第二立板之间转动安装有第一转轴,所述蜗杆的数量为两个分别安装在第一转轴的两端,所述蜗杆位于蜗轮的下方通过第二转轴安装在承载板上,蜗轮与蜗杆啮合连接,所述第三电机安装在其中一个第二立板上且输出轴与第一转轴连接,所述第二齿轮位于蜗轮的一侧并安装在第二转轴上,两个第二齿轮的下方啮合连接有同一个不完全齿圈,所述承载板的下部开设有放置孔,所述不完全齿圈位于放置孔的外围,不完全齿圈一侧安装有第一不完全环形圈,另一侧安装有第二不完全环形圈,承载板上开设有与第二不完全环形圈相配合的环形槽,所述不完全齿圈通过第二不完全环形圈转动安装在承载板上的环形槽中,所述第二激光甲烷传感器组与控制器电性连接且安装在第一不完全环形圈的侧壁上,第一伸缩杆、第三电机均与控制器电性连接,所述u型板上开设有与第二检测机构相配合的避让槽。

8、所述第一夹持机构包括u型块、第四电机、第一夹持臂、第二夹持臂,所述第一夹持机构上的u型块与第二夹持机构上的u型块靠近的一侧两端安装有连接板,所述连接臂组的两端铰接在同一侧的连接板上,所述u型块的下部固定安装有支撑轴,所述第一夹持臂与第二夹持臂对称转动安装在支撑轴上,所述第一夹持臂的顶部安装有椭圆形圈,所述椭圆形圈的顶部下方均匀安装有多个第一轮齿,所述第二夹持臂靠近第一夹持臂一侧顶部均匀安装有多个第二轮齿,所述u型块的上部转动安装有第三转轴,所述第三转轴上安装有第三齿轮、第四齿轮,所述第四齿轮的齿轮大于第三齿轮的尺寸,第四齿轮与椭圆形圈上的第一轮齿啮合连接,第三齿轮与第二夹持臂上的第二轮齿啮合连接,所述第四电机安装在u型块远离连接板的一侧并与第三转轴的一端连接,第四电机与控制器电性连接。

9、优选的,所述第一夹持臂与第二夹持臂下部相互靠近的一侧安装有凸起条,所述凸起条的数量为多个且均匀布置。

10、优选的,所述限位杆远离支撑块的一端安装有限位板。

11、优选的,所述行走辊中部直径向两端逐渐增加。

12、优选的,所述第一激光甲烷传感器组的数量为两组,两组第一激光甲烷传感器组相互交错安装在弧形板的两侧。

13、本发明的有益效果是:

14、1)通过越障组件能够带动检测组件跨越法兰盘,通过第一检测机构与第二检测机构能够对燃气管道进行全方位的检测,不存在检测死角,提高了检测的工作效率。

15、2)通过在限位杆远离支撑块的一端安装有限位板,通过限位板能够防止限位杆与u型板分离,保证了支撑块运动的稳定性。

16、3)行走辊中部直径向两端逐渐增加,增大了行走辊与燃气管道接触面积,提高了行走机构运动时的稳定性。

17、4)第一激光甲烷传感器组的数量为两组,两组第一激光甲烷传感器组相互交错安装在弧形板的两侧,从而增大了检测的面积,有利于检测工作的进行。

18、5)通过在第一夹持臂与第二夹持臂下部相互靠近的一侧安装有凸起条,凸起条的数量为多个且均匀布置,通过凸起条增加了第一夹持臂、第二夹持臂与燃气管道的摩擦力,提高了夹持的稳定性。

19、6)双向螺纹杆转动的同时位于双向螺纹杆上的第一齿轮随之转动,第一齿轮与齿条啮合连接带动齿条向下移动,齿条向下运动的同时凸块挤压支撑杆,使支撑杆向燃气管道一侧运动,此时的弹簧处理拉伸状态,当第一齿轮停止运动时,支撑杆运动至凸块的最高点,两个弧形板相接触,对燃气管道进行全方位的检测。

20、7)由于第二激光甲烷传感器组圆周设置并沿燃气管道进行圆周运动,不同于第一激光甲烷传感器组位置固定安装,能够将第一激光甲烷传感器组检测不到的位置进行检测,增加了检测的范围,增强了装置的实用性。

21、8)通过第四电机工作带动第三转轴转动,位于第三转轴上的第三齿轮与第四齿轮随之转动,通过第四齿轮与第一轮齿啮合、第三齿轮与第二轮齿啮合使第一夹持臂与第二夹持臂相互靠近对燃气管道进行夹持。

- 还没有人留言评论。精彩留言会获得点赞!