一种几何补偿式的(100)硅微机械环形谐振陀螺的制作方法

:

[0001]

本发明涉及一种微机械陀螺,特别是关于一种由(100)单晶硅加工而成,可以消除由于杨氏模量不对称而导致频率裂解的几何补偿式微环形谐振陀螺。

背景技术:

:

[0002]

陀螺仪是一种用来检测物体转动时角速度的器件。硅微陀螺仪是基于微电子工艺,以半导体硅为材料制造的陀螺仪,它的优点在于,标准化批量化加工良率高成本低,得益于微加工技术体积小重量轻抗冲击,与集成电路相集成功耗低且不易受外界干扰等,目前在消费电子,工业机器人,汽车无人机中已经大规模商业应用,并在如兵器和航天航空等领域展现出巨大优势和光明的应用前景。硅微环形谐振陀螺是当前市场公开的硅微陀螺仪中,精度最高,表现最稳定,商业化最成熟的一类陀螺仪。它工作在模态匹配的情况下,模态匹配时驱动模态频率与检测模态频率相等或近似相等,此时检测到的科里奥利力将被机械结构成千上万倍的放大,因而实现高精度检测,同时由于环结构的对称性,它还具有极佳的抗冲击和温度稳定性。英国bae公司在所量产的环形陀螺,已经成功应用于美国海军的舰载导弹、火箭弹上。

[0003]

(100)单晶硅由于其易于微加工减薄和与cmos集成电路工艺相兼容的特性,一般为硅微机械器件的首选材料,然而由于(100)单晶硅的杨氏模量并不沿着其中心轴对称相等,所以由其制造的环形谐振陀螺的驱动频率和检测频率无法相等或近似相等,从而影响检测的精度。本发明的意义在于,从几何图形设计的角度完成对(100)单晶硅杨氏模量的不对称进行消除和补偿,使得用(100)单晶硅制造出来的微机械环形谐振陀螺仪的驱动频率和检测频率十分接近,易于实现模态匹配。

技术实现要素:

:

[0004]

本发明的目的在于提供一种几何补偿设计,它可以消除杨氏模量的不对称,在以(100) 单晶硅为材料时的硅微环形谐振陀螺。

[0005]

为实现上述发明目的,本发明采用如下技术方案:一种可以消除杨氏模量不对称的几何补偿式(100)硅微环形谐振陀螺,通过对陀螺结构的几何设计补偿,消除了其加工材料的杨氏模量的非轴对称性,实现了环形陀螺的模态匹配,即驱动频率与检测频率的相等,其特征在于:它包括衬底、电极引线、固定电极、锚点、中心轴、支撑梁,谐振环。

[0006]

所述锚点,中心轴,支撑梁,谐振环,固定电极使用(100)单晶硅为加工材料。所述衬底由pyrex7740或氧化硅为加工材料。所述电极引线,其材料为铬/金混合物。

[0007]

所述衬底上淀积有电极引线,所述十七个锚点与电极引线拥有电气连接并通过阳极键合固定在衬底上,所述十七个锚点与所述十七个固定电极通过深刻蚀技术拥有天然的机械连接,所述十七个电极包括一个中心电极和十六个圆周对称电极。所述一个中心电极也即陀螺的中心轴,所述十六个圆周对称电极,以圆周对称的方式分布在所述谐振环外侧形成压膜电容,每相邻两个电极的中心线相互距离为22.5度。所述十六个电极中,以(100)

单晶硅的[110] 方向为0度方向,并以逆时针方向记起,0度和90度方向的电极为差分驱动电极;180度和270度方向电极为差分驱动检测电极;45度和135度方向电极为差分力平衡电极,225度和315度电极为差分敏感检测电极;其余八个为静电调谐电极。

[0008]

所述支撑梁有八根,其沿着圆周均匀分布,每两根支撑梁之间互成45度。这些支撑梁,分别与单晶硅的[110]和[100]晶向及其反向延长线方向互成22.5度,根据(100)单晶硅的杨氏模量特性,不难得出这八根支撑梁分别在其晶向上拥有相等的杨氏模量,从而这8根支撑梁拥有相同的等效刚度。所述每根支撑梁,由n级对称式弹簧梁串联(5≤n≤8)而成,这样做的目的是减少等效刚度,增大梁宽,减小加工误差。

[0009]

所述谐振环为非等宽圆环,记[110]方向为0度方向,逆时针方向记起。在圆环内侧的45 度、135度、225度、315度处增加了小质量块;在圆环内侧的0度、90度、180度、270度处去掉了小质量块,增加和减去小质量块的作用是完成等效刚度补偿。

[0010]

本发明由于采取以上技术方案,其具有以下优点:1、支撑梁和谐振环在几何补偿设计后拥有了相同的的等效刚度和等效质量的相等,理论设计上实现了模态匹配。2.支撑梁采用了串联设计,等效刚度被多级的分担,从而增加了弹簧梁的宽度,降低了支撑梁在加工时对工艺误差的敏感性。3.陀螺仪由(100)单晶硅加工与cmos工艺兼容,有利于实现高精度微机电陀螺结构和电路的单片集成。

附图说明

[0011]

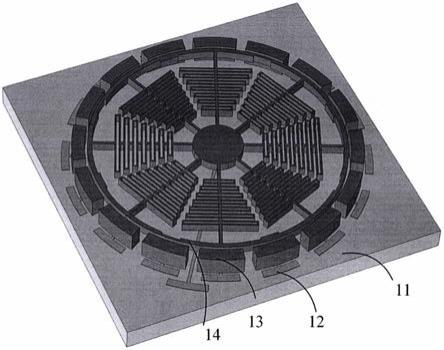

图1硅微环形谐振陀螺的斜二侧视图

[0012]

图2硅微环形谐振陀螺的顶视图

[0013]

图3硅微环形谐振陀螺的侧视图

[0014]

图4硅微环形谐振陀螺的支撑梁

[0015]

图5一个具体的补偿实例

具体实施方式

[0016]

下面结合附图和具体实施方式对本发明技术方案进行详细说明,但是本发明的保护范围不局限于所述实施例。

[0017]

如图1~4所示,本发明为一种基于图形化补偿的模态匹配式微机械z轴环形谐振陀螺,它包括衬底11(或33)、锚点31、中心轴21、支撑梁22(或43)、固定电极13、谐振环23 (或14),电极引线12(或32)。

[0018]

其中锚点31、中心轴21、支撑梁22、谐振环23、固定电极13,均使用(100)单晶硅为加工材料。所述衬底11由pyrex7740或氧化硅为加工材料。所述电极引线12,其材料为铬/ 金混合物。

[0019]

所述衬底11上淀积有电极引线12,所述电极引线12与十七个锚点31拥有电气连接并通过阳极键合固定,所述十七个锚点与所述十七个固定电极13通过深刻蚀技术拥有天然的机械连接,所述十七个电极包括一个中心电极和十六个圆周对称电极。所述一个中心电极也即陀螺的中心轴21,所述十六个圆周对称电极,以圆周对称的方式分布在所述谐振环外侧形成压膜电容,每相邻两个电极的中心线相互距离为22.5度。

[0020]

所述支撑梁22有八根,其沿着圆周均匀分布,每两根支撑梁之间互成45度。这些支

撑梁,分别与单晶硅的[110]和[100]晶向及其反向延长方向互成22.5度。

[0021]

所述谐振环23为非等宽圆环,记[110]方向为0度方向,逆时针方向记起,在圆环的45 度、135度、225度、315度处增加了小质量块42,在圆环的0度、90度、180度、270度处去掉了小质量块41,增加和减去小质量块的作用是完成等效刚度补偿。

[0022]

图5是几何设计对环形谐振陀螺驱动频率和检测频率的补偿实例。实例中,最初的环的宽度为40μm,高度为120μm,半径为2500μm,中心轴半径为500μm,支撑梁由n=7节矩形梁组成,梁宽为28μm。

[0023]

当八个支撑梁的方向分别与[110]和[100]及其延长线方向对齐时,由于杨氏模量在[110]和 [100]方向上的不对称性,环形陀螺的两个工作模态频率为12120hz和11855hz。

[0024]

当将八个支撑梁旋转22.5度,满足所述设计方法时,杨氏模量在支撑梁上的不对称性被消除,环形陀螺的两个工作模态频率之差进一步缩小,分别为11980hz和11937hz。

[0025]

当在谐振环上分别增加宽为5μm,长为370μm的质量块后,杨氏模量在谐振环上的不对称被消除,环形陀螺的实现模态匹配,两个工作模态的频率均为11950hz。

[0026]

所述十六个电极中,以(100)单晶硅的[110]方向为0度方向,并以逆时针方向记起,0 度和90度方向的电极为差分驱动电极;180度和270度方向电极为差分驱动检测电极;45度和135度方向电极为差分力平衡电极,225度和315度电极为差分敏感检测电极;其余八个为静电调谐电极。本发明利用谐振环23在谐振状态下感应科里奥利力来测量物体角速度。差分驱动电极的让谐振环23工作在谐振频率下,差分驱动检测电极可以检测谐振环受迫振动下的位移,为差分驱动电极提供幅度和相位反馈控制量。差分力平衡电极提供用来抵消谐振环在科里奥利力下发生进动的静电平衡力,静电平衡力与科里奥利力下的进动的幅度成正比。差分敏感检测电极的作用是检测谐振环的进动位移,为差分力平衡电极提供反馈控制量。考虑到加工过程中的误差,驱动模态频率和检测模态频率之间在补偿设计后还存在小的频差,需要通过分别在八个静电调谐电极上施加电压,将频差调整为零。环形陀螺需要工作在高真空环境中,从而得到最优的灵敏度和稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1