一种基于机器视觉的漆包线点焊质量检测系统及检测方法与流程

[0001]

本发明属于点焊质量检测领域,具体涉及一种基于机器视觉的漆包线点焊质量检测系统及检测方法。

背景技术:

[0002]

一直以来,电声器件与微细漆包线的点焊质量检测多为人工检测。即检测人员用肉眼观察焊后工件,根据经验判别质量好坏。检测工作人工成本高,且随着工作时间的增长,人员疲劳导致易导致误判。尤其是检测这种微型器件,检测人员须仔细观察,并且现场生产节拍快,很难长时间集中精神与保持注意力。

[0003]

机器视觉是利用人工视觉系统代替人眼完成视觉任务,其本质是模拟人类视觉感知并理解现实世界这一过程。机器视觉技术在工件的识别、表面质量检测、尺寸测量、生产监控、和精确定位等方面应用广泛,且发展非常迅速。

[0004]

目前机器视觉在质量检测检测方面的应用主要是以合格产品为模板与生产线上的产品做对比,以此判别产品的质量。这种质量检测方式要求合格产品的图像高度一致,待测产品与合格产品模板对比后,便可轻松辨别质量好坏。而电声器件与微细漆包线点焊过程中产生热量,形成熔核。电声器件的锡焊盘表面会被不同程度的熔化,因此采集到的焊后产品的图像各不相同,同样是质量良好的产品,图像之间的差距可能会很大。因此需要一种基于机器视觉的新方法来满足漆包线点焊质量检测的需求。

技术实现要素:

[0005]

为了克服传统人工微细漆包线点焊质量检测的不足,本发明提供了一种基于机器视觉图像处理的微细漆包线点焊质量检测系统。该系统不仅可以快速地将焊点质量分类,而且检测准确率高,可节省人力和时间成本,并且结合增量学习,能在保存旧样本信息下,不断地从新样本中学习新知识。

[0006]

本发明至少通过如下技术方案之一实现。

[0007]

一种基于机器视觉的漆包线点焊质量检测系统,包括:点焊焊接系统、视觉系统和上位机系统;

[0008]

所述点焊焊接系统包括焊接电源和机头,机头与焊接电源的正负极通过焊接电缆连接,焊接电源通过其自带的触摸屏人机交互系统设置焊接参数,满足不同焊接条件下的焊接需求;机头调整焊接过程中电极头与漆包线接触时的压力大小;

[0009]

所述视觉系统包括相机、镜头、光源、光电传感器和传输线缆;相机为满足微型电声器件与微细漆包线点焊图像拍摄的工业相机,相机通过传输线缆传输图像数据和接收上位机控制信号;镜头安装在相机上,用来调整放大倍数、景深和视角;光源用来给待测产品打光,以获得高质量的图像;光电传感器用来感知是否有待测产品进入图像采集区域,当待测产品运动到光源下方,即被测物体运动到视野范围内时,触发光电传感器产生触发信号,并将触发信号传输至上位机系统;

[0010]

所述上位机系统包括上位机和显示屏,用于接收光电传感器的触发信号,控制相机采集图像;所述上位机中设有基于训练好的微细漆包线点焊质量检测的卷积神经网络(cnn)模型,输入上位机系统接收到的图像经过cnn模型得到焊接质量检测结果。

[0011]

优选的,在漆包线点焊的生产过程中,若得到cnn模型中不存在的新类别或新样本,对卷积神经网络模型进行增量学习,在原cnn模型的基础上识别新的类别或新的样本信息。

[0012]

优选的,所述卷积神经网络模型的结构主要包括输入层、若干卷积层、若干池化层、全连接层及输出层,若干个卷积层和若干个池化层交替连接,负责提取输入层图像特征;输出层使用一层或两层全连接神经网络,根据提取的特征向量进行质量分类;在网络训练过程中随机让某些隐含层的神经元不工作,保留其值并将其当前输出设置为0;经过重复的训练、测试及调节cnn模型的超参数,最终将性能较好的cnn模型载入分类识别程序。

[0013]

优选的,最后一个池化层与全连接层之间添加dropout层,防止过拟合现象的出现。

[0014]

优选的,cnn模型的分类结果包括:良好、过热、虚焊、断线、过扁、爬锡不良和焊偏。

[0015]

优选的,采用视觉系统采集漆包线焊点的图片标上对应的标签,按照比例划分训练集、测试集和验证集,以训练集图片为输入数据训练卷积神经网络模型。

[0016]

优选的,所述光源包括同轴光源、环形光源或者条形光源。

[0017]

根据所述的一种基于机器视觉的漆包线点焊质量检测系统的检测方法,包括以下步骤:

[0018]

1)通过设置不同焊接参数,并给视觉系统采集的各种状态的漆包线焊点的图片标上对应的标签,按照比例划分训练集、测试集和验证集,搭建卷积神经网络模型的网络结构并以训练集图片为输入数据训练卷积神经网络模型;

[0019]

2)产品焊接完成后,经传送带运输至检测工位,当待测产品运动到光源下方,即被测物体运动到视野范围内时,触发光电传感器产生触发信号,同时将触发信号传送至上位机系统,上位机系统控制相机采集图像,当工业相机接收到触发信号时,立即触发工业相机釆集被测物体的图像,相机采集完待测产品图像后,将待测产品图像传输至上位

[0020]

机系统;

[0021]

上位机系统接收到采集的待测产品图像后,采用训练好的卷积神经网络模型对图片进行识别,然后将识别到的质量信息传输给焊接电源的触摸屏显示。

[0022]

与现有的技术相比,本发明的有益效果为:

[0023]

1、相较于微细漆包线点焊质量的人工检测方式,创造性地运用基于卷积神经网络的图像处理技术,并充分结合视觉系统进行微细漆包线焊点图像采集与处理;

[0024]

2、该方法灵活性好,可适用各种条件下的点焊质量结果检测。可以根据不同的焊接产品训练相应的卷积神经网络,调整合适的焊接参数,在适当的焊接参数下进行焊接;

[0025]

3、卷积神经网络结合增量学习。卷积神经网络的模型训练完成后,在生产过程中收集到新的样本时,可以输入新的样本数据并在原模型的基础上进行增量学习,对原网络的模型权重与结构进行微调,不必重新开始训练,也不需提供原始训练样本。

附图说明

[0026]

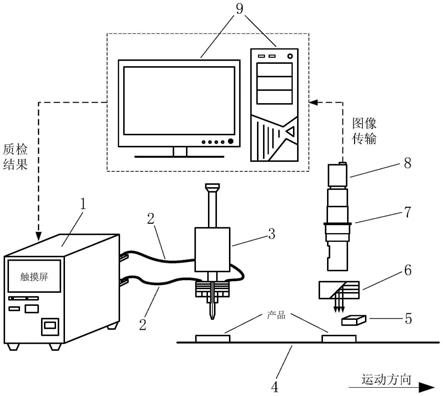

图1为本实施例基于机器视觉的漆包线点焊质量检测系统;

[0027]

图2为本实施例漆包线点焊质量检测的卷积神经网络结构;

[0028]

图3为本实施例cnn模型训练流程图;

[0029]

图4为本实施例生产检查流程图。

具体实施方式

[0030]

为使本发明的目的、技术方案及优点更加清楚、明确,以下结合附图并举实施例对本发明作进一步详细描述。

[0031]

漆包线点焊完成后,经视觉系统(相机、镜头、光源等)采集焊点图像,并将图像传输到上位机,上位机对图像进行处理,通过训练完成的卷积神经网络(cnn)模型,得到质量检测分类结果后,将焊接结果传输至焊接系统的人机交互界面(触摸屏)显示。用户将能够通过焊接系统的人机交互界面直接获取焊接质量信息,并可根据焊接质量结果调整焊接参数。

[0032]

如图1所示的一种基于机器视觉的漆包线点焊质量检测系统包括:点焊焊接系统、视觉系统和上位机系统9。

[0033]

点焊焊接系统包括焊接电源1和机头3,机头3与焊接电源1的正负极通过焊接电缆2连接,焊接电源1可通过其自带的触摸屏人机交互系统设置焊接参数,满足不同焊接条件下的焊接需求;机头3使用广州市精源电子设备有限公司生产的jyhl-10液显精密点焊机头,可以调整焊接过程中电极头与漆包线接触时的压力大小。

[0034]

视觉系统包括相机8、镜头7、光源6、光电传感器5和传输线缆。相机8为满足微型电声器件与微细漆包线点焊图像拍摄的工业相机;镜头7安装在相机8上,用来调整放大倍数、景深和视角;选择合适的光源6(如同轴光源、环形光源、条形光源等,本实施例使用同轴光源)用来给待测产品打光,以获得高质量的图像;光电传感器5用来感知是否有待测产品进入图像采集区域,当待测产品运动到光源6下方,即被测物体运动到视野范围内时,触发光电传感器5产生触发信号,并将触发信号传输至上位机系统;传输线缆负责传输相机采集的图像数据并接收上位机控制信号。

[0035]

所述上位机系统9包括上位机和显示屏,用于接收光电传感器的触发信号,控制相机采集图像,并基于训练好的微细漆包线点焊质量检测的卷积神经网络(cnn)模型,输入的图像经过cnn模型可快速得到焊接质量检测结果。在漆包线点焊的生产过程中,若得到cnn模型中不存在的新类别或新样本,对卷积神经网络进行增量学习,可在原来的基础上识别新的类别或新的样本信息。

[0036]

如图2所示,所述卷积神经网络结构主要包括输入层、若干卷积层、若干池化层、全连接层及输出层。本实施例采用交替连接的3个卷积层和3个池化层(即第一卷积层1—第一池化层1—第二卷积层2—第二池化层2—第三卷积层3—第三池化层3)提取输入层图像特征。输出层使用一层或两层全连接神经网络,根据提取的特征向量进行质量分类。为了防止过拟合现象的出现,在最后一个池化层与全连接层之间添加dropout层,在网络训练过程中随机让某些隐含层的神经元不工作,保留其值并将其当前输出设置为0。经过重复的训练、测试及调节cnn模型的超参数,最终将性能较好的cnn模型载入分类识别程序,分类结果包

括:良好、过热、虚焊、断线、过扁、爬锡不良和焊偏等。图2中cn表示第n层卷积层、sn表示第n层池化层。

[0037]

所述基于机器视觉的漆包线点焊质量检测系统的检测方法,包括以下步骤:

[0038]

1)训练基于训练好的微细漆包线点焊质量检测的卷积神经网络(cnn)模型。通过设置不同焊接参数(如电流、电压、功率、机头压力等参数),由视觉系统采集获取大量良好、过热、虚焊、焊偏和爬锡不良等各种状态的漆包线焊点图片,并给定每幅图片的对应标签,按照适当比例(本实施例使用3:1:1)划分训练集、测试集和验证集。搭建卷积神经网络并以训练集图片为输入数据训练卷积神经网络模型。

[0039]

2)漆包线焊点图像采集。产品焊接完成后,经传送带运输至检测工位。当待测产品运动到光源下方,即被测物体运动到视野范围内时,触发光电传感器产生触发信号,同时将触发信号传送至上位机系统,控制相机采集图像,当工业相机接收到触发信号时,立即触发工业相机釆集被测物体的图像。相机采集完待测产品图像后,传输至上位机系统。

[0040]

3)漆包线点焊质量检测。上位机系统接收到采集的图片后,采用预先训练好的cnn模型对图片进行识别,然后将识别到的质量信息传输给焊接电源的人机交互界面(触摸屏)显示。

[0041]

如图3和图4所示,所述基于机器视觉的漆包线点焊质量检测系统的工作流程如下:

[0042]

触摸屏设置焊接电源参数后,机头下压,电源放电。产品焊接完成后,经传送带运输至检测工位。当待测产品运动到光源下方,即被测物体运动到视野范围内时,触发光电传感器产生触发信号,同时将触发信号传送至上位机系统。当工业相机接收到触发信号时,就触发工业相机釆集被测物体的图像。相机采集完待测产品图像后,传输至上位机系统。上位机系统中训练了卷积神经网络模型,根据焊接质量对焊接图像进行分类,分类结果包括:良好、过热、虚焊、断线、过扁、爬锡不良和焊偏等。得到的质量检测结果传输至焊接电源的人机交互界面(触摸屏)显示。

[0043]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1