基于片状传感器的绝热隔声层含水量检测装置和方法与流程

[0001]

本发明涉及一种基于片状传感器的绝热隔声层含水量检测装置。尤其涉及用于在不拆除飞机内饰板和绝热隔声层的情况下测量绝热隔声层内部含水量的装置和方法。

背景技术:

[0002]

民用飞机通常采用加湿的方法满足乘客在湿度方面的舒适性需求,但是客舱加湿之后会大大增加水蒸气在飞机绝热隔声层中冷凝的概率。冷凝水在绝热隔声层中的积聚不仅会滋生霉菌,而且随着飞机运营时间的增长,绝热隔声层中积聚的冷凝水会给飞机带来巨大的增重,大大增加了飞机的运营成本。

[0003]

目前为了应对飞机绝热隔声层中的积水带来的问题,通常采用在飞机定期检修时更换绝热隔声层的方法,但是由于绝热隔声层中积水的位置和积水量难以确定,使绝热隔声层的更换周期和更换量很难确定,仅凭经验推断绝热隔声层的更换周期和更换位置,将会造成大量的浪费。另外,由于绝热隔声层的更换需要拆除机舱内饰进行,这种方式也会使时间和人工成本大大增加。

[0004]

因此,非常需要一种新型的、能够在不拆除内饰板和绝热隔声层的情况下测量绝热隔声层中含水量的装置。

技术实现要素:

[0005]

提供本发明内容来以简化形式介绍将在以下具体实施方式部分中进一步描述的一些概念。本发明内容并不旨在标识出所要求保护的主题的关键特征或必要特征,也不旨在用于帮助确定所要求保护的主题的范围。

[0006]

本发明涉及一种检测绝热隔声层中含水量的装置。该装置主体为一种基于可发热可测温的片状传感器的含水量测量探头,测试时直接从内饰板之间的缝隙将探头插入绝热隔声层内部,通过装置内部恒压电源使探头发热,并将测得的温升数据传输到装置内部集成的计算模块中,通过计算模块中的内置程序计算得到绝热隔声层内部的含水量,并在集成的显示器上显示。本发明中的装置的各方面使得该装置尤其适于在无需拆除飞机内饰板和绝热隔声层的情况下,可直接在机上完成绝热隔声层内部含水量的测试。如本领域技术人员可以理解的,本发明中的这一装置也可适用于其它合适的场景,而不仅限于飞机客舱场景。

[0007]

在本发明的一个实施例中,提供了一种基于片状传感器的绝热隔声层含水量检测装置,该装置主要由含水量检测系统以及含水量计算及显示系统组成。

[0008]

在本发明的一个实施例中,含水量检测系统包括片状传感器探头、万用表、延时开关、恒压电源、以及参考端。片状传感器探头由发热膜、两根点状热电偶和通电线组成。该探头具有可加热且可测温的功能,只需很小热量,不易诱导辐射和自然对流,能准确测量材料在纯导热下的温升响应,结合基于片状传感器的含水量计算方法,可得到绝热隔声层中的含水量。两根热电偶分别固定在发热膜距中心位置等间距的导电纹路与非导电纹路处,将

两处测得温度按照纹路面积进行加权获得总测试温度,以此消除发热膜纹路对温度测量的影响。

[0009]

在本发明的一个实施例中,引出热电偶的参考端并与测温铂电阻绞合在一起,采用保温材料包裹热电偶参考端与铂电阻,最终形成参考端。

[0010]

在本发明的一个实施例中,含水量计算及显示系统包括数据采集仪和计算机,其中该数据采集仪采集并处理铂电阻与热电偶的温度数据,输出热电偶与铂电阻的相对温差,以消除参考端温度变化对温度测量的影响。该计算机接收到温差后,通过内置计算程序计算得到绝热隔声层中的含水量。在本发明的另一实施例中,含水量计算及显示系统还包括用于显示计算机计算出的检测结果的显示模块,该显示模块可以集成在该计算机中,或者可以外置于该计算机以作为独立模块存在。

[0011]

在结合附图研读了下文对本发明的具体示例性实施例的描述之后,本发明的其他方面、特征和实施例对于本领域普通技术人员将是明显的。尽管本发明的特征在以下可能是针对某些实施例和附图来讨论的,但本发明的全部实施例可包括本文所讨论的有利特征中的一个或多个。换言之,尽管可能讨论了一个或多个实施例具有某些有利特征,但也可以根据本文讨论的本发明的各种实施例使用此类特征中的一个或多个特征。以类似方式,尽管示例性实施例在下文可能是作为设备、系统或方法实施例进行讨论的,但是应当领会,此类示例性实施例可以在各种设备、系统、和方法中实现。

附图说明

[0012]

为了能详细理解本公开的以上陈述的特征所用的方式,可参照各方面来对以上简要概述的内容进行更具体的描述,其中一些方面在附图中阐示。然而应该注意,附图仅阐示了本公开的某些典型方面,故不应被认为限定其范围,因为本描述可允许有其他等同有效的方面。

[0013]

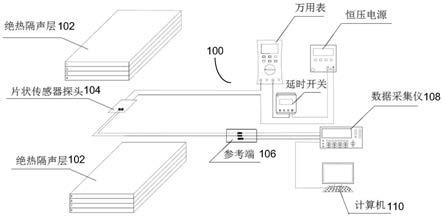

图1示出了根据本发明的一个实施例的基于片状传感器的绝热隔声层含水量检测装置的示意图。

[0014]

图2示出了根据本发明的一个实施例的片状传感器探头的示意图。

[0015]

图3示出了根据本发明的一个实施例的含水量计算及显示系统的框图。

[0016]

图4示出了根据本发明的一个实施例的基于片状传感器的绝热隔声层含水量检测方法的流程图。

具体实施方式

[0017]

以下将参考形成本发明一部分并示出各具体示例性实施例的附图更详尽地描述各个实施例。然而,各实施例可以以许多不同的形式来实现,并且不应将其解释为限制此处所阐述的各实施例;相反地,提供这些实施例以使得本公开变得透彻和完整,并且将这些实施例的范围完全传达给本领域普通技术人员。各实施例可按照方法、系统或设备来实施。因此,这些实施例可采用全硬件实现形式、全软件实现形式或者结合软件和硬件方面的实现形式。因此,以下具体实施方式并非是局限性的。

[0018]

各流程图中的步骤可通过硬件(例如,处理器、引擎、存储器、电路)、软件(例如,操作系统、应用、驱动程序、机器/处理器可执行指令)或其组合来执行。如本领域普通技术人

员将理解的,各实施例可以包括比示出的更多或更少的步骤。

[0019]

当前,为了应对飞机绝热隔声层中的积水带来的问题,通常采用加装干燥装置、或者在飞机定期检修时更换绝热隔声层的方法,但是由于绝热隔声层中积水的位置和积水量难以确定,使绝热隔声层的更换周期和更换量很难确定,从而将会造成大量的浪费。本发明正是为了克服上述缺陷而做出的。以下将详细描述本发明的各方面。

[0020]

图1示出了根据本发明的一个实施例的基于片状传感器的绝热隔声层含水量检测装置100的示意图。

[0021]

图1中的绝热隔声层102可被例如铺设在飞机蒙皮与客舱内饰板之间,以便降低诸如发动机噪声、气动附面层噪声、环控系统噪声等几大噪声源的影响。由于民用飞机运行的区域和工况条件复杂多变,飞机在某些工况(诸如35000英尺巡航标准天、39800英尺巡航热天、海平面地面冷天、39800英尺巡航冷天等)下,飞机蒙皮的温度极低,由于金属的导热性能良好,导致飞行状态飞机蒙皮温度低于舱内空气露点温度,在飞机蒙皮内侧产生冷凝水,这些冷凝水导致结构腐蚀,绝热隔声层102与飞机蒙皮邻近或接触部分会发生腐烂和增重,绝热隔声性能也随之降低。

[0022]

为了方便检测绝热隔声层中的冷凝水的确切位置,本发明提供了一种基于片状传感器的绝热隔声层含水量检测装置100。如图1所示,基于片状传感器的绝热隔声层含水量检测装置100包括含水量检测系统以及含水量计算及显示系统(为了简明起见未标注)。

[0023]

在本发明的一个实施例中,含水量检测系统包括片状传感器探头104、万用表、延时开关、恒压电源、以及参考端106。该探头104具有可加热且可测温的功能,并且能准确测量材料在纯导热下的温升响应(将在图2中详细描述)。测试时直接从内饰板之间的缝隙将探头104插入绝热隔声层102内部(如图1所示),通过延时开关,待恒压电源开启一段时间供电稳定后将整个电路导通,使探头104发热并测量温升数据以确定温升响应,并将测得的温升数据传输到含水量计算及显示系统。然后结合基于片状传感器的含水量计算方法,可得到绝热隔声层102中的含水量。

[0024]

在本发明的一个实施例中,引出片状传感器探头104的热电偶的参考端并与测温铂电阻绞合在一起,采用保温材料包裹热电偶参考端与铂电阻,最终形成参考端106并使该参考端与数据采集仪相连接。该参考端106的温度即热电偶的冷端温度或参考温度。作为热电偶本身来说,是一个反应温度差的元件,它产生的毫伏值只和冷热端温度差有关。如果一头是100℃,另一头是20℃,那么热电偶本身产生的毫伏值只对应80℃。在用于测温时,例如测一个100℃的物体,环境20℃,这时在得出毫伏值对应80℃的情况下,只要加上环境的20℃就得出被测物体的温度。这个20℃(环境温度)就是冷端参考温度。绝大多数测温仪表都可以自动检测冷端温度,并且自动加上,即自动冷端补偿,以消除参考端温度变化对温度测量的影响。

[0025]

在本发明的一个实施例中,铂电阻(也称为铂热电阻)的阻值会随着温度的变化而改变。铂电阻可以是pt100和pt1000等等(作为示例而非限制)。例如,当pt100在0摄氏度的时候他的阻值为100欧姆,它的的阻值会随着温度上升它的阻值是成匀速增长的。如本领域技术人员可以理解的,本发明的实施例不限于特定铂电阻,而是涵盖能满足本发明目的的各种铂电阻。

[0026]

在本发明的一个实施例中,含水量计算及显示系统包括数据采集仪108和计算机

110。数据采集仪108采集并处理铂电阻与热电偶的温度数据,输出热电偶与铂电阻的相对温差,以消除参考端温度变化对温度测量的影响。在本发明的一个实施例中,数据采集仪108可以是多通道数据采集仪,其不仅可以采集温度数据,还可以采集其他数据,诸如电压、湿度、脉冲信号、逻辑信号,等等。该数据采集仪108可具有存储器以用于存储采集到的数据并通过所配备的相应接口和连接将这些数据传递至接收机110。如本领域技术人员可以理解的,本发明中的数据采集仪不限于任何特定数据采集仪。

[0027]

计算机110接收到相应的温度数据和温差后,通过内置计算程序计算得到绝热隔声层中的含水量(将在下文中详细描述)。在本发明的一个实施例中,计算机110可以是本发明的基于片状传感器的绝热隔声层含水量检测装置100中的一个计算模块,其具有电源、处理器、存储器以及各种计算组件。这些计算组件可包括硬件、软件、固件或其任意组合。如本领域技术人员可以理解的,该计算机110不限于任何特定形式或构造,本发明中对计算机110的形式或构造的描述仅仅是示例性的,而不是限制性的。

[0028]

本发明的基于片状传感器的绝热隔声层含水量检测装置100的优点在于无需拆除内饰板和绝热隔声层,可直接在机上完成绝热隔声层内部含水量的测试。如本领域技术人员可以理解的,图1所示的基于片状传感器的绝热隔声层含水量检测装置100的构造仅仅作为示例,而不旨在是限制性的。

[0029]

图2示出了根据本发明的一个实施例的片状传感器探头200的示意图。

[0030]

如图2所示,片状传感器探头200包括热电偶202、非导电纹路204、导电纹路206、发热膜208、以及通电线210。该探头200具有可加热且可测温的功能,只需很小热量,不易诱导辐射和自然对流,能准确测量材料在纯导热下的温升响应,结合基于片状传感器的含水量计算方法,可得到绝热隔声层中的含水量。作为示例而非限制,两根热电偶202分别固定在发热膜208距中心位置等间距的导电纹路206与非导电纹路204处,将两处测得温度按照纹路面积进行加权获得总测试温度,以此消除发热膜纹路对温度测量的影响。引出热电偶202的参考端并与测温铂电阻绞合在一起,采用保温材料包裹热电偶参考端与铂电阻,形成图1中的参考端106。热电偶202将温度信号转换成热电动势信号,通过电气仪表(诸如图1中的数据采集仪108)转换成被测介质的温度。各种热电偶的外形常因需要而不相同,但是它们的基本结构却大致相同,通常由热电极、绝缘套保护管和接线盒等主要部分组成。如本领域技术人员可以理解的,本发明中的热电偶202的数量、形状和布置仅仅是示例性的,而不是限制性的。

[0031]

发热膜208是诸如由电绝缘材料与封装其内的发热电阻材料(诸如导电纹路206)组成的平面型发热元件,使其能够容易地插入内饰板之间的缝隙以到达飞机绝热隔声层内部,并且该发热膜208具有良好的热均匀性,发热量小,因此不容易引发热辐射和自然对流,但本发明不限于这种类型的发热膜。

[0032]

如本领域技术人员可以理解的,本发明中的导电纹路206和非导电纹路204的构造和形状仅仅是示例性的,而非限制性的。

[0033]

探头200的通电线210与图1中的恒压电源和延时开关相连接,以使得待恒压电源开启一段时间供电稳定后将整个电路导通,从而使含水量测量探头200发热并测量温升数据。恒压电源开启至电路导通之间的时间段可通过延时开关来控制,或者可通过本领域内公知的任何其它何时的手段来控制,本发明的实施例不限于任何特定控制方式或手段,也

不限于任何特定时间段。

[0034]

图3示出了根据本发明的一个实施例的含水量计算及显示系统300的框图。

[0035]

如图3所示,含水量计算及显示系统300包括数据采集模块302(对应于图1中的数据采集仪108)、计算模块304(对应于图1中的计算机110)和显示模块310。数据采集模块302采集并处理铂电阻与热电偶的温度数据,输出热电偶与铂电阻的相对温差并将其传递给计算模块304。在本发明的其他实施例中,也可将数据采集模块302集成在计算模块304中。

[0036]

计算模块304进一步包括材料体积热容计算组件306以及材料含水量计算组件308。

[0037]

本发明中的含水量计算原理如下:在忽略空气热容量的能量叠加的情况下,加热后含水多孔材料内部的能量守恒方程如以下式(1)所示:

[0038]

(ρc)

dry

δt+(ρc)

w

x

w

δt=(ρc)

wet

δt

ꢀꢀꢀꢀ

式(1)

[0039]

在式(1)中,(ρc)

dry

表示干燥材料的体积热容,单位为j/(k

·

m

3

);(ρc)

w

表示液态水的体积热容,单位为j/(k

·

m

3

);x

w

表示液态水的体积分数,无量纲;(ρc)

wet

表示含水材料的体积热容,单位为j/(k

·

m

3

);δt表示材料的温升,单位为℃。整理式(1)得到含水多孔材料内部的体积水分含量γ如以下式(2)所示:

[0040][0041]

在式(2)中,γ表示含水多孔材料内部的体积水分含量,单位为kg/m

3

;ρ

w

表示液态水的密度,单位为kg/m

3

;c

w

表示液态水的比热容,单位为j/(kg

·

k)。

[0042]

由式(2)可以看出,想要得到多孔材料内部的含水量,分别需要干燥多孔材料和含水多孔材料的体积热容。由此,干燥多孔材料和含水多孔材料的体积热容两者都由材料体积热容计算组件306来计算,该组件的计算结果被传递给材料含水量计算组件308,以根据式(2)来计算出多孔材料内部的含水量。

[0043]

材料体积热容计算组件306对材料体积热容的计算方法如下:

[0044]

探测传感器发热后对应的一维导热微分方程如以下式(3)所示:

[0045][0046]

在式(3)中,t表示被测多孔材料的温度,单位为k;λ表示被测多孔材料的导热系数,单位为w/(m

·

k);t表示发热时间,单位为s。

[0047]

对式(3)中的偏微分方程进行求解,得到被测材料温升的解析解,如以下式(4)所示:

[0048][0049]

在式(4)中,δt

th

表示被测材料内部的温升,单位为℃;q表示热源输入总功率,单位为w;α表示被测材料的热扩散率,单位为m

2

/s;l表示发热片沿x方向长度,单位为m;ierfc

表示高斯误差补函数的一次积分;x表示测温点位置距绝热边界的距离,单位为m。

[0050]

将式(4)对时间t求导,得到以下式(5):

[0051][0052]

当t足够大时,式(5)可以简化为以下式(6):

[0053][0054]

由式(6)可知,材料的体积热容可以根据温升响应对时间的变化率标定得到。由此,材料体积热容计算组件306基于上述数学原理并根据式(3)-(6)计算出干燥材料的体积热容以及含水材料的体积热容,并将计算出的数据传递给材料含水量计算组件308。材料含水量计算组件308基于所接收到的干燥材料的体积热容以及含水材料的体积热容,根据式(2)计算出绝热隔声层材料中的水分含量。

[0055]

在本发明的一个实施例中,材料体积热容计算组件306所执行的用于测量干燥材料的体积热容的操作在对处于干燥状态下的绝热隔声层初次使用本发明的装置100时执行,以完成干燥绝热隔声层体积热容标定。

[0056]

在本发明的一个实施例中,由于绝热隔声层为疏水性材料,为减小材料中水分分布不均匀对测量结果的影响,需要多次变化片状传感器位置,即在不同的位置重复材料体积热容计算组件306所执行的用于测量含水材料的体系热熔的操作达阈值次数,并取阈值次数的测量结果的平均值,作为含水绝热隔声层的体积热容。测量的次数阈值可由本领域技术人员按需设定,本发明的实施例不限于任何特定次数阈值

[0057]

在本发明的一个实施例中,计算模块304还包括电源、处理器和存储器。处理器负责执行材料体积热容计算组件306以及材料含水量计算组件308的操作,存储器存储用于执行上述各组件的操作的指令以及计算结果。为了简明起见,该处理器和存储器未在图3中示出。

[0058]

计算出的结果,即含水绝热隔声层的体积热容,被传递给显示模块310。在本发明的一个实施例中,显示模块310可以如图3所示外置于计算模块304,但这一构造并非是限制性的。在本发明的其他实施例中,也可将显示模块310集成在计算模块304中,或者以任何其他合适的方式布置在本发明的装置100中,以用于向用户显示含水量检测结果。

[0059]

图4示出了根据本发明的一个实施例的基于片状传感器的绝热隔声层含水量检测方法400的流程图。

[0060]

本发明一种基于片状传感器的绝热隔声层含水量检测装置在实施检测时,将含水量检测探头置于被测材料中间,通过延时开关,待恒压电源开启一段时间供电稳定后将整个电路导通,使含水量测量探头发热并测量温升数据,并通过含水量计算即显示系统计算得到被测材料中的含水量,并在电脑显示器上进行显示。检测方法400包括以下步骤:

[0061]

在步骤402,将片状传感器探头置于干燥的绝热隔声层材料中,并轻轻按压被测绝热隔声层材料以使其与片状传感器探头的表面充分接触。

[0062]

在步骤404,将已置入片状传感器探头的绝热隔声层材料静置一时间段,并且在其中温度分布均匀且一致后同时开启恒压电源的输出开关和数据采集仪的采集开关。通过延时开关,待恒压电源开启一段时间供电稳定后将整个电路导通。如本领域技术人员可以理解的,上述静置时间段可以是15分钟或者其他时间段,但这仅仅是示例性的,而非限制性的。电路导通后,发热膜以恒定功率发热,数据采集仪采集热电偶信号并输入计算机获得测量温度和温升数据,由此确定温升响应。

[0063]

在步骤406,在测量结束且电路断开后关闭恒压电源的输出开关和数据采集仪的采集开关。

[0064]

在步骤408,通过计算机计算并记录干燥的绝热隔声层材料的体积热容。

[0065]

上述步骤402-408被用来进行干燥绝热隔声层体积热容标定,并且在对某种干燥的绝热隔声层材料初次使用装置100时执行。

[0066]

随后,将上述步骤402-408中的干燥的绝热隔声层材料替换成同一种类的含水绝热隔声层材料,并重复上述步骤402-408(作为步骤410、412、414、416)以检测含水的绝热隔声层材料的体积热容。而且,由于绝热隔声层为疏水性材料,为减小材料中水分分布不均匀对测量结果的影响,多次变化片状传感器位置,即在多个不同的位置重复执行上述步骤402-408。干燥的绝热隔声层的体积热容以及含水的绝热隔声层的体积热容基于温升响应对时间的变化率标定来确定。

[0067]

当达到次数阈值时,在步骤418取阈值次数的测量结果的平均值以作为含水的绝热隔声层材料的体积热容。如本领域技术人员可以理解的,该多次测量的次数阈值可由本领域技术人员根据实际需要自行设定,本发明的实施例不限于任何特定次数阈值。

[0068]

最后,在步骤420,基于分别在步骤402-408和步骤410-418中得到的干燥的绝热隔声层材料和含水的绝热隔声层材料的体积热容,根据上述式(2)计算出被测绝热隔声层材料中的水分含量。

[0069]

以上参考根据本发明的实施例的方法、系统和计算机程序产品的框图和/或操作说明描述了本发明的实施例。框中所注明的各功能/动作可以按不同于任何流程图所示的次序出现。例如,取决于所涉及的功能/动作,连续示出的两个框实际上可以基本上同时执行,或者这些框有时可以按相反的次序来执行。

[0070]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1