直流偏压检测方法、装置、治具以及下电极系统与流程

[0001]

本发明涉及半导体加工技术领域,具体地,涉及一种直流偏压检测方法、直流偏压检测装置、直流偏压检测治具以及下电极系统。

背景技术:

[0002]

在等离子体刻蚀或者沉积系统中,通常使用射频电源向工艺腔室供电以产生等离子体。等离子体中含有大量的电子、离子、激发态的原子、分子和自由基等活性粒子,这些活性粒子和置于工艺腔室中并暴露在等离子体环境下的晶片相互作用,使晶片材料表面发生各种物理和化学反应,从而完成晶片的刻蚀、沉积或者其他工艺过程。

[0003]

在等离子体环境下,在晶片表面会形成直流负偏压。这个直流偏压会吸引等离子体中带正电荷的离子和活性反应基团向晶片表面加速运动,并作用在晶片表面上以达到预期的工艺结果。直流偏压的大小影响着正离子的轰击能量,进而也影响着相关的工艺参数(例如刻蚀速率、沉积速率等)。目前,通常使用射频电源通过匹配器向下电极加载射频信号,以在晶片表面上形成直流负偏压。然而,加载在下电极上的射频信号的波动会造成晶片上直流负偏压的波动,进而会影响工艺过程的稳定性,因此,就需要对直流偏压进行监控。

[0004]

但是,目前无法实现对直流偏压进行准确、实时的监控。

技术实现要素:

[0005]

本发明实施例旨在至少解决现有技术中存在的技术问题之一,提出了一种直流偏压检测方法、装置、治具以及下电极系统,用于准确、实时地检测被测部件的直流偏压。

[0006]

为实现上述目的,本发明实施例提供了一种直流偏压检测方法,用于检测被测部件在工艺腔室进行工艺时的直流偏压值,包括:

[0007]

调节在与被测部件电连接的匹配器的输出端与所述被测部件之间形成的射频通路的阻抗,以使第一峰值电压与第二峰值电压的变化趋势一致,其中,所述第一峰值电压为与被测部件电连接的匹配器输出的交流电压的峰值,所述第二峰值电压为所述被测部件处的交流电压的峰值;

[0008]

在所述被测部件所在的工艺腔室进行工艺时,实时检测所述第一峰值电压的实际值;

[0009]

根据预先存储的所述第一峰值电压的实际值以及所述直流偏压与第一峰值电压的对应关系,实时计算获得所述直流偏压的实际值。

[0010]

可选的,所述调节在与被测部件电连接的匹配器的输出端与所述被测部件之间形成的射频通路的阻抗,具体包括:

[0011]

调节设置在所述射频通路上的可变电容的电容值和/或可变电感的电感值,以使所述射频通路的阻抗趋近于零。

[0012]

可选的,所述调节在与被测部件电连接的匹配器的输出端与所述被测部件之间形成的射频通路的阻抗,具体还包括:

[0013]

调节所述射频通路上的分布电容和分布电感,以使所述射频通路的阻抗趋近于零。

[0014]

可选的,所述分布电容和分布电感的调节方法,具体包括:

[0015]

调节所述射频通路的长度;和/或,调节射频电源对地的距离;和/或,在所述射频电源与地之间设置不同的介质材料,其中所述射频电源与所述匹配器电连接。

[0016]

可选的,所述被测部件上的直流偏压与所述第一峰值电压的对应关系的获取方法,具体包括:

[0017]

所述工艺腔室在预设工艺参数下进行工艺,并在工艺过程中检测获得与所述预设工艺参数的各个设定值一一对应的各个所述直流偏压的检测值和各个所述第一峰值电压的检测值;

[0018]

根据各个所述直流偏压的检测值和各个所述第一峰值电压的检测值,拟合获得所述直流偏压与第一峰值电压的对应关系。

[0019]

可选的,所述根据各个所述直流偏压的检测值和各个所述第一峰值电压的检测值,拟合获得所述直流偏压与第一峰值电压的对应关系,具体包括:

[0020]

采用线性拟合的方式获得下述关于所述直流偏压与第一峰值电压的函数关系式:

[0021]

v0=av1+b

[0022]

其中,v0为所述直流偏压;v1为所述第一峰值电压;a、b为拟合系数。

[0023]

作为另一个技术方案,本发明实施例还提供一种直流偏压检测装置,其特征在于,包括:

[0024]

阻抗调节元件,所述阻抗调节元件设置在与被测部件电连接的匹配器的输出端与所述被测部件之间形成的射频通路上;

[0025]

控制器,与所述阻抗调节元件电连接,所述控制器用于控制所述阻抗调节元件调节所述射频通路的阻抗,以使第一峰值电压与第二峰值电压的变化趋势一致,其中,所述第一峰值电压为与被测部件电连接的匹配器输出的交流电压的峰值,所述第二峰值电压为所述被测部件处的交流电压的峰值;

[0026]

存储器,用于存储所述被测部件上的直流偏压与第一峰值电压的对应关系;

[0027]

峰值电压检测元件,设置在所述匹配器的输出端处,用于在所述被测部件所在的工艺腔室进行工艺时,实时检测所述第一峰值电压的实际值;

[0028]

所述控制器还用于根据所述第一峰值电压的实际值以及所述直流偏压与第一峰值电压的对应关系,实时计算获得所述直流偏压的实际值。

[0029]

可选的,所述阻抗调节元件包括可变电容和/或可变电感。

[0030]

作为另一个技术方案,本发明实施例还提供一种直流偏压检测治具,应用于本发明实施例提供的上述直流偏压检测方法,所述直流偏压检测治具包括探头和电压读取装置,其中,所述探头具有检测端和输出端,其中,所述检测端用于在进行工艺时与位于所述工艺腔室中的所述被测部件电接触,用于检测获得与所述预设工艺参数的各个设定值一一对应的各个所述直流偏压的检测值;所述输出端与所述电压读取装置电连接。

[0031]

可选的,所述探头包括外壳、设置在所述外壳中的分压元件、设置在所述外壳外部的转接结构;其中,所述分压元件具有第一引线和第二引线,其中,所述第一引线的一端用作所述检测端延伸至所述外壳的外部;所述第二引线的一端用作所述输出端与所述转接结

构电连接;所述转接结构用于将所述第二引线引出至所述工艺腔室的外部,并与所述电压读取装置电连接。

[0032]

可选的,所述转接结构包括第一转接头、第二转接头以及屏蔽线,其中,所述第一转接头设置在所述外壳上;所述第二转接头与所述电压读取装置电连接,用于安装在设所述工艺腔室的外壁上;所述屏蔽线的一端与所述第一转接头电连接,所述屏蔽线的另一端与所述第二转接头电连接;并且,在所述屏蔽线上包覆有绝缘层。

[0033]

可选的,所述探头还包括绝缘部件和绝缘介质层,其中,所述绝缘部件设置在所述外壳中,且包覆所述第一引线的位于所述壳体中的部分以及至少包覆所述第一引线与所述分压元件的连接处;所述绝缘介质层覆盖在所述外壳的外表面上。

[0034]

作为另一个技术方案,本发明实施例还提供一种下电极系统,包括设置在工艺腔室中的基座、与所述基座电连接的匹配器以及用于检测置于所述基座上的晶片的直流偏压的直流偏压检测装置,所述直流偏压检测装置采用本发明实施例提供的上述直流偏压检测装置。

[0035]

本发明实施例的有益效果:

[0036]

本发明实施例提供的直流偏压检测方法和装置的技术方案中,根据预先存储的被测部件上的直流偏压与第一峰值电压(与被测部件电连接的匹配器输出的交流电压的峰值)的对应关系,可以利用该第一峰值电压来表征被测部件上的直流偏压,即,在被测部件所在的工艺腔室进行工艺时,实时检测第一峰值电压的实际值,并根据该实际值和上述对应关系实时计算获得直流偏压的实际值。由此,可以实现准确、实时地检测被测部件的直流偏压,从而可以确保将该直流偏压控制在设定范围内,进而可以提高工艺稳定性。

[0037]

本发明实施例提供的直流偏压检测治具,其应用于本发明实施例提供的上述直流偏压检测方法,可以实现准确、实时地检测被测部件的直流偏压,从而可以确保将该直流偏压控制在设定范围内,进而可以提高工艺稳定性。

[0038]

本发明实施例提供的下电极系统,其通过采用本发明实施例提供的上述直流偏压检测装置,可以实现准确、实时地检测被测部件的直流偏压,从而可以确保将该直流偏压控制在设定范围内,进而可以提高工艺稳定性。

附图说明

[0039]

图1a为现有的下电极系统的结构图;

[0040]

图1b为现有的射频通路的等效电路图;

[0041]

图2为本发明实施例提供的直流偏压检测方法的流程框图;

[0042]

图3为被测部件上的直流偏压的绝对值与匹配器输出的交流电压的峰值电压的关系图;

[0043]

图4为本发明实施例中的拟合曲线图;

[0044]

图5为本发明实施例提供的直流偏压检测装置的原理框图;

[0045]

图6为本发明实施例提供的下电极系统的结构图;

[0046]

图7为本发明实施例中直流偏压检测治具的探头的结构图。

具体实施方式

[0047]

为使本领域的技术人员更好地理解本发明的技术方案,下面结合附图对本发明实施例提供的直流偏压检测方法、装置、治具以及下电极系统进行详细描述。

[0048]

请参阅图1a,现有的下电极系统包括基座71,其设置在工艺腔室7中,用于承载晶片;该基座71通过屏蔽件72与匹配器5电连接,匹配器5与射频电源8电连接。射频电源8通过匹配器5向基座71加载射频信号,以在晶片4上形成直流偏压。另外,在匹配器5内部设置有两个可变器件(通常为可变电容)52和53,以保证射频电源8的最大功率输出。

[0049]

置于基座71上的晶片作为被测部件4,其上的直流偏压需要在工艺腔室7进行工艺时被实时监控,以控制在设定范围内,从而保证工艺稳定性。现有的直流偏压的检测方法是在匹配器5的输出端安装有直流检测模块51,用于检测直流电压。但是,该方法在实际应用中存在以下问题,即,如图1b所示,vdc为晶片上的射频偏压,在该射频电压vdc与直流检测模块51的检测位置之间存在电容c

d

和电容c

ds

,二者的存在会使得直流检测模块51检测到的直流偏压小于晶片上的射频偏压的实际值,而且不同的晶片检测到的直流偏压也不同,从而造成直流检测模块51无法准确地检测晶片上的直流偏压。

[0050]

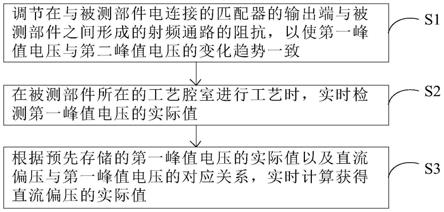

为了解决上述问题,如图2所示,本发明实施例提供了一种直流偏压检测方法,其包括以下步骤:

[0051]

s1、调节在与被测部件电连接的匹配器的输出端与被测部件之间形成的射频通路的阻抗,以使第一峰值电压与第二峰值电压的变化趋势一致;该第一峰值电压为与被测部件电连接的匹配器输出的交流电压的峰值,第二峰值电压为被测部件处的交流电压的峰值。

[0052]

所谓交流电压的峰值,是指瞬时电压的最大值。

[0053]

所谓变化趋势一致,是指第一峰值电压与第二峰值电压的变化存在对应关系,从而可以相互表征。

[0054]

s2、在被测部件所在的工艺腔室进行工艺时,实时检测第一峰值电压的实际值;

[0055]

s3、根据预先存储的第一峰值电压的实际值以及直流偏压与第一峰值电压的对应关系,实时计算获得直流偏压的实际值。

[0056]

上述被测部件例如为晶片,或者也可以为工艺腔室中的任意部件。

[0057]

在工艺腔室的等离子体环境中,位于射频通路中的被测部件(例如晶片)的表面上的交流电会在正电压时吸引电子,在负电压时吸引离子,由于电子迁移率远高于离子迁移率,随着时间的积累最终会在被测部件的表面上形成直流偏压。在此过程中,被测部件上的第二峰值电压越大,在单位时间内吸引到的电子数量就越多,从而被测部件上的直流偏压的绝对值就越大。由此可知,被测部件上的直流偏压的绝对值与第二峰值电压的大小变化趋势相同,即,二者存在对应关系,从而被测部件上的第二峰值电压可以表征直流偏压,通过检测该第二峰值电压,即可根据对应关系计算获得直流偏压。

[0058]

但是,在进行正常工艺时,无法从工艺腔室中的被测部件上直接、实时地获得上述第二峰值电压,而只能对位于工艺腔室之外的匹配器输出的峰值电压进行实时检测,而这又存在这样的问题,即,由于匹配器距离被测部件较远,在匹配器与被测部件之间形成的射频通路上存在的分布参数(可等效为一个分布电感或者分布电容),会导致射频通路的阻抗较大,从而造成上述直流偏压的绝对值与匹配器输出的峰值电压的变化趋势不一致,例如,

如图3所示,直流偏压的绝对值的变化曲线呈现单调下降的趋势,而匹配器输出的峰值电压的变化曲线存在拐点。为此,在上述步骤s1中,通过调节上述射频通路的阻抗,可以使上述第一峰值电压与第二峰值电压的变化趋势一致,即,与直流偏压的绝对值的变化趋势一致,可以使二者也具有对应关系,从而可以利用该第一峰值电压来表征被测部件上的直流偏压。

[0059]

这样,在被测部件所在的工艺腔室进行工艺时,通过实时检测第一峰值电压的实际值,并根据该实际值和上述第一峰值电压和直流偏压的对应关系实时计算获得直流偏压的实际值,可以实现准确、实时地检测被测部件的直流偏压,从而可以确保将该直流偏压控制在设定范围内,进而可以提高工艺稳定性。

[0060]

在上述步骤s1中,调节上述射频通路的阻抗的方式可以有多种,例如,上述步骤s1具体包括:

[0061]

调节设置在射频通路上的可变电容的电容值和/或可变电感的电感值,以使射频通路的阻抗趋近于零。

[0062]

以在射频通路上设置可变电容为例,通过调节该可变电容的电容值,可以与射频通路上的分布电感实现串联谐振,此时射频通路上的总阻抗最小,从而可以使第一峰值电压与第二峰值电压的变化趋势趋于一致。当然,在实际应用中,也可以在射频通路上设置可变电感,或者既设置可变电容,又设置可变电感。

[0063]

又如,上述步骤s1具体还包括:

[0064]

调节射频通路上的分布电容和分布电感,以使射频通路的阻抗趋近于零。

[0065]

在一些实施例中,上述分布电容和分布电感的调节方法,具体包括:

[0066]

调节射频通路的长度;和/或,调节射频电源(与匹配器电连接)对地的距离;和/或,在射频电源与地之间设置不同的介质材料。

[0067]

当上述第一峰值电压与第二峰值电压的变化趋势一致时,直流偏压的绝对值与上述第一峰值电压的变化趋势也一致,二者具有对应关系,而获取该对应关系的方式有多种,例如可以借助专用的直流偏压检测治具直接检测被测部件的直流偏压,并通过计算获得该对应关系,并在进行正式的工艺之前,预先对该对应关系进行存储。

[0068]

例如,上述对应关系的获取方法,具体包括:

[0069]

步骤101、使用工艺腔室在预设工艺参数下进行工艺,并在此工艺过程中检测获得与上述预设工艺参数的各个设定值一一对应的各个直流偏压的检测值和各个第一峰值电压的检测值。

[0070]

上述预设工艺参数例如包括上电极功率、下电极功率、腔室压力等等。

[0071]

以预设工艺参数包括上电极功率和下电极功率为例,下述表1示出了检测获得的预设工艺参数(上电极功率source和下电极功率bias)的各个设定值一一对应的各个直流偏压的检测值。下述表2示出了检测获得的预设工艺参数(上电极功率source和下电极功率bias)的各个设定值一一对应的各个第一峰值电压的检测值。

[0072]

表1、为直流偏压的检测值。

[0073][0074]

表2、为第一峰值电压的检测值。

[0075][0076][0077]

步骤102、根据各个直流偏压的检测值和各个第一峰值电压的检测值,拟合获得直流偏压与第一峰值电压的对应关系。

[0078]

在上述步骤102中,拟合方法可以有多种,以线性拟合为例,步骤102具体包括:

[0079]

采用线性拟合的方式获得下述关于直流偏压与第一峰值电压的函数关系式:

[0080]

v0=av1+b

[0081]

其中,v0为直流偏压;v1为第一峰值电压;a、b为拟合系数。

[0082]

根据上述表1和表2中的各个直流偏压的检测值和各个第一峰值电压的检测值,代入上述函数关系式,可以计算获得拟合系数a、b分别为:

[0083]

a=-0.8532,b=-35.908;

[0084]

由此,可以获得如图4所示的拟合直线,即,获得直流偏压与第一峰值电压之间的直线函数关系。

[0085]

需要说明的是,直流偏压与第一峰值电压的对应关系是采用离线方式获得的,通过将该对应关系预先进行存储,可以在进行正式的工艺时直接进行调用,从而可以实现直流偏压的在线监控。

[0086]

综上所述,本发明实施例提供的直流偏压检测方法,通过预先存储的被测部件上的直流偏压与第一峰值电压(与被测部件电连接的匹配器输出的交流电压的峰值)的对应

关系,可以利用该第一峰值电压来表征被测部件上的直流偏压,即,在被测部件所在的工艺腔室进行工艺时,实时检测第一峰值电压的实际值,并根据该实际值和上述对应关系实时计算获得直流偏压的实际值。由此,可以实现准确、实时地检测被测部件的直流偏压,从而可以确保将该直流偏压控制在设定范围内,进而可以提高工艺稳定性。

[0087]

作为另一个技术方案,请参阅图5,本发明实施例还提供一种直流偏压检测装置,其包括阻抗调节元件1、存储器13、峰值电压检测元件2和控制器3,其中,阻抗调节元件1设置在与被测部件4电连接的匹配器5的输出端与被测部件4之间形成的射频通路6上,用于调节该射频通路6的阻抗;

[0088]

存储器13用于存储被测部件4上的直流偏压与第一峰值电压的对应关系。该第一峰值电压为与被测部件4电连接的匹配器5输出的交流电压的峰值,第二峰值电压为被测部件4处的交流电压的峰值。该存储器13例如为上位机或匹配器5中的存储元件。

[0089]

峰值电压检测元件2设置在匹配器5的输出端处,用于在被测部件4所在的工艺腔室进行工艺时,实时检测第一峰值电压的实际值。

[0090]

控制器3与阻抗调节元件1电连接,用于控制阻抗调节元件1调节射频通路6的阻抗,以使第一峰值电压与第二峰值电压的变化趋势一致;还用于根据第一峰值电压的实际值以及直流偏压与第一峰值电压的对应关系,实时计算获得直流偏压的实际值。

[0091]

在本实施例中,如图6所示,上述阻抗调节元件1设置在射频通路6上,具体设置在屏蔽件72与匹配器5的输出端之间,用于通过调节在匹配器5的输出端与被测部件4之间形成的射频通路6的阻抗,以使第一峰值电压与第二峰值电压的变化趋势一致。该阻抗调节元件1例如包括设置在射频通路上的可变电容和/或可变电感,以使射频通路6的阻抗趋近于零。

[0092]

综上所述,本发明实施例提供的直流偏压检测装置,通过预先存储的被测部件上的直流偏压与第一峰值电压(与被测部件电连接的匹配器输出的交流电压的峰值)的对应关系,可以利用该第一峰值电压来表征被测部件上的直流偏压,即,在被测部件所在的工艺腔室进行工艺时,实时检测第一峰值电压的实际值,并根据该实际值和上述对应关系实时计算获得直流偏压的实际值。由此,可以实现准确、实时地检测被测部件的直流偏压,从而可以确保将该直流偏压控制在设定范围内,进而可以提高工艺稳定性。

[0093]

如前述,当上述第一峰值电压与第二峰值电压的变化趋势一致时,直流偏压的绝对值与上述第一峰值电压的变化趋势也一致,二者具有对应关系,而获取该对应关系的方式有多种,例如可以采用借助专用的直流偏压检测治具12直接检测被测部件4的直流偏压,并通过计算获得该对应关系,并在进行正式的工艺之前,预先对该对应关系进行存储。

[0094]

基于此,作为另一个技术方案,如图7所示,本发明实施例还提供一种直流偏压检测治具12,应用于本发明实施例提供的上述直流偏压检测方法,具体用于在使用工艺腔室7在预设工艺参数下进行工艺时与被测部件4电接触,并在工艺过程中检测获得与该预设工艺参数的各个设定值一一对应的各个直流偏压的检测值。

[0095]

同时,在预设工艺参数下进行工艺时,还利用峰值电压检测元件2检测获得各个第一峰值电压的检测值,以在后续根据各个直流偏压的检测值和各个第一峰值电压的检测值,拟合获得直流偏压与第一峰值电压之间的对应关系。

[0096]

下面对本发明实施例提供的直流偏压检测治具12的具体结构进行详细描述。具体

地,直流偏压检测治具12包括探头和电压读取装置,其中,探头具有检测端和输出端,其中,该检测端用于在进行工艺时与被测部件4(例如设置在基座71上的晶片)电接触,用于检测获得与预设工艺参数的各个设定值一一对应的各个直流偏压的检测值,具体地,该检测端例如采用导电胶粘贴在被测部件4的表面上,以保持电接触;输出端与电压读取装置(图中未示出)电连接。电压读取装置用于读取由探头检测获得的上述各个直流偏压的检测值。

[0097]

在本实施例中,如图7所示,直流偏压检测治具12的上述探头例如包括外壳121、设置在该外壳121中的分压元件122(例如为阻值较高的电阻)、设置在外壳121外部的转接结构123;其中,分压元件122具有第一引线122a和第二引线122b,其中,第一引线122a的一端用作上述检测端延伸至外壳121的外部,以能够与被测部件4电接触;第二引线122b的一端用作上述输出端与转接结构123电连接;转接结构123用于将第二引线122b引出至工艺腔室7的外部,并与电压读取装置电连接。

[0098]

转接结构123的结构可以有多种,例如,如图7所示,转接结构123包括第一转接头123a、第二转接头123b和屏蔽线123c,其中,第一转接头123a设置在外壳121上;第二转接头123b与电压读取装置电连接,用于安装在工艺腔室7的外壁上;屏蔽线123c的一端与第一转接头123a电连接,屏蔽线123c的另一端与第二转接头123b电连接;并且,在第二转接头123b上包覆有绝缘层123d。绝缘层123d可以根据具体情况选择完全或者局部包覆第二转接头123b。

[0099]

在本实施例中,探头还包括绝缘部件124和绝缘介质层125,其中,绝缘部件124设置在外壳121中,且包覆第一引线122a的位于壳体121中的部分以及至少包覆第一引线122a与分压元件122的连接处,这样可以避免第一引线122a因高压与外壳121之间产生打火现象。绝缘介质层125覆盖在外壳121的外表面上。另外,上述外壳121可以采用金属材料制作,且接地,以减少等离子体的轰击。

[0100]

需要说明的是,上述直流偏压检测治具12是进行正常工艺之前,在为获得上述对应关系所预先进行的测试性工艺中,用于检测各个直流偏压的检测值,在进行正式工艺时不使用。

[0101]

作为另一个技术方案,本发明实施例还提供一种下电极系统,如图6所示,其包括设置在工艺腔室7中的基座71、与基座71电连接的匹配器5以及用于检测置于基座71上的晶片(即,被测部件4)的直流偏压的直流偏压检测装置,该直流偏压检测装置采用本发明实施例提供的上述直流偏压检测装置。

[0102]

本发明实施例提供的下电极系统,其通过采用本发明实施例提供的上述直流偏压检测装置,可以实现准确、实时地检测被测部件的直流偏压,从而可以确保将该直流偏压控制在设定范围内,进而可以提高工艺稳定性。

[0103]

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1