一种用于热挤压三通肩部内部缺陷检测的超声探头的制作方法

[0001]

本发明属于无损检测领域,涉及一种用于热挤压三通肩部内部缺陷检测的超声探头。

背景技术:

[0002]

三通,是电站进行汽水介质分流、汇流的重要部件。近年来,随着发电技术的提升,电厂频繁采用大厚径比钢制热挤压三通,尤其是应用于主蒸汽管道、高温再热蒸汽管道等承受高温、高压的关键部位。如果三通内部出现缺陷,极易造成重大人身及设备财产事故,这对三通的材料、结构、制造工艺、检测手段提出了越来越高的要求。同时,国内部分超临界发电机组服役时间都超过10万小时,超超临界机组服役时间也将陆续达到10万小时,材料老化、内部缺陷等影响安全可靠运行的问题日益凸显。目前,多个电厂的三通肩部内部均已出现裂纹缺陷,严重威胁机组的正常运行和人身财产安全。为了使三通能够长期安全、可靠地服役运行,完善检测仪器设备必不可少。

[0003]

目前现场针对金属管道内部缺陷检测主要采用射线检测和超声检测,由于热挤压三通壁厚大、表面形状复杂、且截面积变化较大,射线检测无法运用,只能采用超声检测,若采用普通超声波探头进行检测,则存在以下3个问题:1)三通厚径比较大,普通探头超声横波无法到达三通肩部内壁,检测准确性较差;2)由于三通肩部内壁形状不规则,只能用一次波进行检测,要求探头声程尽可能短,且靠近三通肩部的发射强度尽可能高,方便确定声束的方向,从而对缺陷进行准确定位;3)三通肩部外表面为曲面,普通探头与三通肩部无法紧密接触、耦合不良,且普通一体式探头修磨成本高,修磨后还会造成屏蔽效果差等不良后果。因此需要设计一种针对热挤压三通肩部内部缺陷检测的专用超声探头。

技术实现要素:

[0004]

本发明的目的在于克服上述现有技术的缺点,提供了一种用于热挤压三通肩部内部缺陷检测的超声探头,该探头能够实现对三通肩部内部缺陷的检测,且声程短,检测灵敏度高。

[0005]

为达到上述目的,本发明所述的用于热挤压三通肩部内部缺陷检测的超声探头包括探头本体、透声楔块及紧固螺钉,其中,探头本体包括壳体、插接接口以及设置于壳体内的阻尼材料层、晶片、晶片保护膜及内部连接线,阻尼材料层、晶片及晶片保护膜自上到下依次分布,插接接口通过内部连接线与晶片相连接,透声楔块固定于壳体的底部,插接接口与外接超声检测仪器相连接;

[0006]

透声楔块的材质为高分子材料;透声楔块底部的检测面为与被检三通肩部相配合的曲面。

[0007]

探头本体和透声楔块之间采用可拆卸式结构,通过紧固螺钉相连接。

[0008]

所述探头本体为纵波直探头,晶片为方形晶片,晶片的长度及宽度均为8mm,晶片产生的超声波纵波的频率为2mhz~5mhz。

[0009]

透声楔块的纵截面形状为梯形,透声楔块底部的检测斜面与水平面之间的夹角为14.5

°

。

[0010]

超声纵波在该高分子材料中的声速约为1400m/s。

[0011]

插接接口为q6接口。

[0012]

本发明具有以下有益效果:

[0013]

本发明所述的用于热挤压三通肩部内部缺陷检测的超声探头在具体操作时,透声楔块的材质为高分子材料,将横波探头设计成类似小角度纵波探头形式,以减少声程,提高灵敏度,实现三通肩部内壁的无盲区检测;

[0014]

本发明所述的透声楔块底部的检测面为与被检三通肩部相配合的曲面,可提高探头与三通肩部的耦合效率,保证检测准确率;

[0015]

本发明所述的探头的透声楔块和探头本体之间采用可拆卸式结构,针对不同结构尺寸的三通肩部,可根据需要选择多种修磨程度的透声楔,不必更换整个探头,提高了经济效益。

附图说明

[0016]

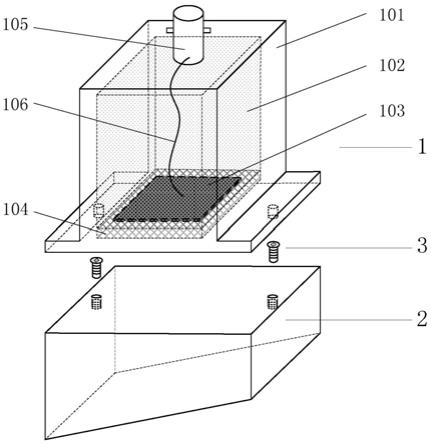

图1为本发明的结构示意图;

[0017]

图2为热挤压三通的典型结构示意图;

[0018]

图3为透声楔块2修磨后的一种典型形状图;

[0019]

图4为透声楔块2修磨后的另一种典型形状图。

[0020]

其中,1为探头本体、2为透声楔块、3为紧固螺钉、101为壳体、102为阻尼材料层、103为晶片、104为晶片保护膜、105为插接接口、106为内部连接线。

具体实施方式

[0021]

下面结合附图对本发明做进一步详细描述:

[0022]

参考图1,本发明所述的用于热挤压三通肩部内部缺陷检测的超声探头包括探头本体1、透声楔块2及紧固螺钉3,其中,探头本体1包括壳体101、插接接口105以及设置于壳体101内的阻尼材料层102、晶片103、晶片保护膜104及内部连接线106,阻尼材料层102、晶片103及晶片保护膜104自上到下依次分布,插接接口105通过内部连接线106与晶片103相连接,透声楔块2固定于壳体101的底部,插接接口105与外接超声检测仪器相连接。

[0023]

探头本体1和透声楔块2之间采用可拆卸式结构,通过紧固螺钉3相连接,紧固螺钉3的数目为两颗。

[0024]

所述探头本体1为纵波直探头,晶片103为方形晶片,晶片103的长度及宽度均为8mm,与圆形晶片相比,方形晶片增加了靠近三通肩部部分(晶片下半部分)的发射强度,可明显提高灵敏度,同时方便确定声束的方向;同时,由于6mm

×

6mm小晶片回波不稳定,能量低,杂波多;12mm

×

12mm大晶片使反射回波脉冲宽度大,分辨力低,8mm

×

8mm的晶片103综合性能最好。

[0025]

晶片103产生的超声波纵波的频率为2mhz~5mhz,分辨率高,可探伤的深度大,此时在钢中的横波波长为0.6mm~1.6mm,能够在良好的状态下可探测出0.5mm以上的缺陷。

[0026]

透声楔块2的纵截面形状为梯形,透声楔块2底部的检测斜面与水平面之间的夹角

为14.5

°

,透声楔块2的材质为高分子材料,超声纵波在该高分子材料中的声速约为1400m/s,由于补强使得三通肩部厚径比相对较大,因此需要尽可能使用小角度横波探头才能保证超声波到达肩部内壁。纵波斜入射至普通有机玻璃/钢界面的第一临界角为27.6

°

,而纵波斜入射至高分子材料/钢界面的第一临界角为13.7

°

,因此此处选用高分子材料作为制造楔块,探头的入射角度定为14.5

°

,保证纵波在高分子材料/三通肩部表面波形转换后为纯横波,且尽可能到达三通肩部内壁。

[0027]

参考图2、图3及图4,透声楔块2底部的检测面为与被检三通肩部相配合的曲面,以使探头与被检三通肩部紧密接触、耦合良好,插接接口105为q6接口。

[0028]

阻尼材料层102能够有效地吸收噪声能量,使干扰声能迅速耗散,降低探头本身的杂乱信号,阻尼材料配方是以钨粉、环氧树脂、二乙烯三胺、邻苯二甲酸二丁脂按一定比例配置。

[0029]

本发明的具体操作为:

[0030]

使用本发明所述的探头对热挤压三通肩部内部缺陷进行检测,检测前需根据三通肩部的结构,选择不同修磨程度的透声楔块2,保证透声楔块2与三通肩部待检区域耦合良好;检测时首先将探头本体1和透声楔块2组合起来,探头本体1与透声楔块2的接触区域需涂抹耦合剂;连接组合好的探头与超声波检测仪,将透声楔块2的底面紧贴三通肩部待检区域,然后通过超声波检测仪激发晶片103产生超声纵波,纵波通过耦合剂进入透声楔块2,在透声楔与三通肩部界面发生波型转换为横波进入待测三通肩部内部,移动探头实现对三通肩部内部缺陷的检测。由于热挤压三通肩部形状复杂,需要通过多个方向进行扫查,必要时可选择多个不同的底部修磨程度的透声楔。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1