用于模拟人工关节动态缝隙腐蚀的实验测试装置及方法与流程

[0001]

本发明涉及人工关节材料缝隙腐蚀测试技术领域,特别是涉及一种用于模拟人工关节动态缝隙腐蚀的实验测试装置及方法。

背景技术:

[0002]

21世纪以来,关节疾病的数量随我国老龄化现象的加剧而增加,人们对健康的追求也随着生活水平整体提高而变得更加具体。生物医用材料的需求量越来越大,但在植入人体后会存在由腐蚀、磨损带来的失效问题。以髋关节为例,全置换型髋关节主要由髋臼、股骨头和骨柄构成。骨柄与股骨头机械结合并固定在人体股骨上。在服役过程中,股骨头与髋臼间产生滑动摩擦;而股骨头与骨柄结合处、骨柄与股骨结合处会发生微小位移,产生的是微动摩擦。在取出的服役一定时间后的人工关节中观察到这些发生摩擦磨损的连接部位都有腐蚀产物,就说明有缝隙腐蚀的发生。

[0003]

随着材料科学与工程技术的发展,实用耐用型材料越来越受到关注,使得材料与周围环境互相作用过程中体现的耐腐蚀性是最需要考虑的因素之一。典型局部腐蚀中,发生缝隙腐蚀的缝隙宽度为0.025mm-0.15mm,在这个宽度范围的缝隙内溶液处于滞流状态。钝化金属的缝隙腐蚀包括不易监测的孕育期和迅速发展的扩展期。传质受阻产生的氧浓差电池使缝隙内部溶液的成分、离子浓度、ph等参数向腐蚀加速的方向变化,最终利用不同程度增加的腐蚀速率和形成的腐蚀形貌评价材料的耐缝隙腐蚀性能。

[0004]

一般缝隙腐蚀测试中包括三电极电化学测试系统。该系统能够通过测试材料在相应介质中电压和电流密度的响应,判断反应进程、分析腐蚀行为、总结规律机理。经过对国家标准及文献中的实验方法进行对比分析,总结目前常用的缝隙腐蚀的实验测试装置主要有以下不足:

[0005]

国家标准gb/t13671《不锈钢缝隙腐蚀电化学试验方法》用于评价材料耐缝隙腐蚀性能,该方法是通过向氯化钠溶液中的缝隙夹具装置(试样-尼龙网-模具)施加恒定电位以加速腐蚀实验进程,但是缝隙几何形状单一且不可控,无法探究不同缝隙几何形状下的缝隙腐蚀。传统缝隙腐蚀实验测试装置偏于单独进行静态缝隙腐蚀实验或者摩擦磨损实验,这些都难以准确模拟人工关节在服役过程中复杂的运动方式。仿真效果显著的高科技人工关节模拟器也因其操作复杂且测试成本高,不被一般实验所应用。

[0006]

因此,需要构建既能准确模拟人工关节在服役过程中复杂运动方式,又有很强操作性的装置:用于模拟人工关节动态缝隙腐蚀的实验测试装置,并设计相应的实验方法。

技术实现要素:

[0007]

本发明的目的是提供一种用于模拟人工关节动态缝隙腐蚀的实验测试装置及方法,能够模拟人工关节在动态服役过程中的真实情况,实现动态缝隙腐蚀监测,反映人工关节材料的耐缝隙腐蚀性能,为材料的选择或优化材料性能提供可靠的参考。

[0008]

为实现上述目的,本发明提供了如下方案:

[0009]

一种用于模拟人工关节动态缝隙腐蚀的实验测试装置,包括:聚四氟乙烯容器、试样固定座、凹型接触件和三电极电化学测试系统,所述聚四氟乙烯容器内盛放有模拟体液,用于模拟人工关节真实服役环境;所述试样固定座固定在所述聚四氟乙烯容器的底部中央位置,所述试样固定座用于固定试样,所述试样为人工关节材料;所述凹型接触件设置在试样固定座的上方,并与摩擦磨损设备连接;所述三电极电化学测试系统包括铂片对电极、ag/agcl参比电极以及工作电极,所述试样作为所述工作电极,所述ag/agcl参比电极设置在盐桥内,所述盐桥的尖端靠近但不接触所述试样,所述铂片对电极竖直放置,靠近所述试样;所述三电极电化学测试系统连接有电化学测试设备;所述凹型接触件在所述摩擦磨损设备的驱动下运动,与所述试样之间形成不同的动态缝隙。

[0010]

可选的,所述摩擦磨损设备选用umt-2布鲁克摩擦磨损试验机。

[0011]

可选的,所述凹型接触件的中央设置有与凹型两侧同一平面的长方体凸起,所述凹型接触件的凹型两侧罩设在所述试样的外部,所述长方体凸起和所述凹型接触件的中间凹嵌台作用于所述试样,分别在试样上形成中央的摩擦磨损区域和周围的动态缝隙腐蚀区域。

[0012]

可选的,所述试样固定座为凸型台阶,一体化设置在所述聚四氟乙烯容器的底部中央位置,所述凸型台阶上设置有用于固定所述试样的凹槽。

[0013]

可选的,所述模拟体液为生理盐水或flank

’

s溶液。

[0014]

可选的,所述凹型接触件采用聚四氟乙烯制成。

[0015]

本发明还提供了一种用于模拟人工关节动态缝隙腐蚀的实验测试方法,应用于上述的用于模拟人工关节动态缝隙腐蚀的实验测试装置,包括以下步骤:

[0016]

步骤1、制备人工关节材料的封装试样,并对试样进行前期处理;

[0017]

步骤2、制备生理盐水或者flank

’

s溶液一类模拟体液;

[0018]

步骤3、在试样固定座中固定试样,并安装一定凹型嵌入深度的凹型接触件;

[0019]

步骤4、在聚四氟乙烯容器中加入模拟体液以模拟人工关节真实服役环境,按需设置实验参数,放置三电极电化学测试系统,连接电化学测试设备,在模拟体液环境下进行动态缝隙腐蚀实验;

[0020]

步骤5、实验结束,立即将试样从所述用于模拟人工关节动态缝隙腐蚀的实验测试装置中取出,进行后续材料表面宏微观形貌的观察与分析。

[0021]

可选的,所述步骤1中,制备人工关节材料的封装试样,并对试样进行前期处理,具体包括:

[0022]

制备或选择用于实验测试的人工关节材料,并机加工成一定形状的样品,样品粗机械抛光去掉锈层,进行封装,再机械抛光至镜面;

[0023]

其中,封装方法为:在水平面定位pvc模具和锡焊导线的试样,将按固定比例均匀混合的无水乙二胺和环氧树脂倒入pvc模具中,去除混合物中的气泡以防在试样周围产生空隙,静置,待环氧树脂混合物固定后即形成封装试样。

[0024]

可选的,所述步骤3中,在试样固定座中固定试样,并安装一定凹型嵌入深度的凹型接触件,具体包括:

[0025]

固定试样于凸型台阶上,试样上的导线从凸型台阶的侧面开口伸出装置外;

[0026]

安装摩擦磨损测试系统,下试件为试样,上试件为凹型接触件,凹型接触件通过螺

栓与摩擦磨损设备连接,凹型接触件的凹型两侧罩设在试样的外部,凹型接触件不同的凹型嵌入深度控制不同的缝隙宽度,所述凹型嵌入深度根据实验需求设置。

[0027]

可选的,所述步骤4中,在模拟体液环境下进行动态缝隙腐蚀实验,具体包括:

[0028]

凹型接触件在摩擦磨损设备的带动下,在试样上方做上下往复运动,在摩擦磨损设备的驱动下实现不同载荷、振幅、频率的动态实验;

[0029]

凹型接触件长方体凸起作用于所述试样,形成试样中央的摩擦磨损区域,凹型接触件凹型中间嵌入部位以实现固定缝隙宽度的溶液扰动,在试样剩余区域形成动态缝隙腐蚀;

[0030]

电化学测试设备监测不同缝隙宽度、不同运动方式情况下电压和电流密度的响应,分析人工关节材料的动态缝隙腐蚀行为。

[0031]

根据本发明提供的具体实施例,本发明公开了以下技术效果:本发明提供的用于模拟人工关节动态缝隙腐蚀的实验测试装置及方法,该装置由固定试样的试样固定座、盛放模拟体液的聚四氟乙烯容器和摩擦磨损设备组成,摩擦磨损设备的下试件为试样,上试件为凹型接触件,凹型接触件在摩擦磨损设备驱动下运动,在往复运动中形成试样中央的摩擦磨损区域和周围的动态缝隙腐蚀区域;三电极化学系统连接电化学测试设备,通过试样表面形貌和电化学参数客观反映人工关节材料的耐缝隙腐蚀性能,为材料的选择或优化材料性能提供一定的参考价值;在实验测试方法中,动态缝隙腐蚀包含两种状态,一种是缝隙几何形状保持不变的溶液水平扰动,另一种是材料水平相对运动产生摩擦磨损,动态缝隙腐蚀中,利用缝隙宽度保持不变的溶液水平扰动实验,探究水平方向上的相对运动对缝隙腐蚀的影响;动态缝隙腐蚀中,利用材料水平相对运动产生摩擦磨损的实验,研究被机械破坏的表面钝化膜对腐蚀的影响。

附图说明

[0032]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0033]

图1为本发明实施例用于模拟人工关节动态缝隙腐蚀的实验测试装置的拆分结构示意图;

[0034]

图2为本发明实施例用于模拟人工关节动态缝隙腐蚀的实验测试装置的整装结构示意图;

[0035]

图3为本发明实施例用于模拟人工关节动态缝隙腐蚀的实验测试装置的a-a剖面图;

[0036]

图4为本发明实施例用于模拟人工关节动态缝隙腐蚀的实验测试方法的流程图。

[0037]

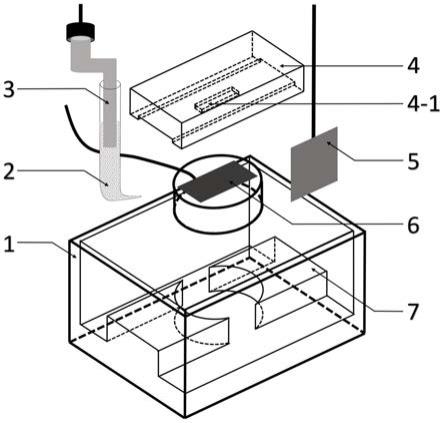

附图标记:1、聚四氟乙烯容器;2、盐桥;3、ag/agcl参比电极;4、凹型接触件;4-1、长方形凸起;5、铂片对电极;6、试样;7、试样固定座。

具体实施方式

[0038]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0039]

本发明的目的是提供一种用于模拟人工关节动态缝隙腐蚀的实验测试装置及方法,能够模拟人工关节在动态服役过程中的真实情况,实现动态缝隙腐蚀监测,反映人工关节材料的耐缝隙腐蚀性能,为材料的选择或优化材料性能提供可靠的参考。

[0040]

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

[0041]

如图1-3所示,本发明实施例提供的用于模拟人工关节动态缝隙腐蚀的实验测试装置,包括:聚四氟乙烯容器1、试样固定座7、凹型接触件4和三电极电化学测试系统,所述聚四氟乙烯容器1内盛放有模拟体液,用于模拟人工关节真实服役环境;所述试样固定座7固定在所述聚四氟乙烯容器1的底部中央位置,所述试样固定座7用于固定试样6,所述试样6为人工关节材料;所述凹型接触件4设置在试样固定座7的上方,并与摩擦磨损设备连接;所述三电极电化学测试系统包括铂片对电极5、ag/agcl参比电极3以及工作电极,所述试样6作为所述工作电极,所述ag/agcl参比电极3设置在盐桥2内,所述盐桥2的尖端靠近但不接触所述试样6,所述铂片对电极5竖直放置,靠近所述试样6;所述三电极电化学测试系统连接有电化学测试设备;所述凹型接触件4在所述摩擦磨损设备的驱动下运动,与所述试样6之间形成不同的动态缝隙及接触摩擦。

[0042]

其中,所述摩擦磨损设备选用umt-2布鲁克摩擦磨损试验机。

[0043]

所述凹型接触件4的中央设置有与凹型两侧同一平面的长方体凸起4-1,所述凹型接触件4的凹型两侧罩设在所述试样6的外部,所述长方体凸起4-1和所述凹型接触件4的中间凹嵌台作用于所述试样6,分别形成试样6中央的摩擦磨损区域和周围的动态缝隙腐蚀区域。

[0044]

所述试样固定座7为凸型台阶,一体化设置在所述聚四氟乙烯容器1的底部中央位置,所述凸型台阶上设置有用于固定所述试样的凹槽。

[0045]

所述模拟体液为生理盐水或flank

’

s溶液。所述凹型接触件4采用聚四氟乙烯制成。

[0046]

如图4所示,本发明还提供了一种用于模拟人工关节动态缝隙腐蚀的实验测试方法,应用于上述的用于模拟人工关节动态缝隙腐蚀的实验测试装置,包括以下步骤:

[0047]

步骤1、制备人工关节材料的封装试样,并对试样6进行前期处理;

[0048]

步骤2、制备生理盐水或者flank

’

s溶液一类模拟体液;

[0049]

步骤3、在试样固定座7中固定试样6,并安装一定凹型嵌入深度的凹型接触件4;

[0050]

步骤4、在聚四氟乙烯容器1中加入模拟体液以模拟人工关节真实服役环境,按需设置实验参数,放置三电极电化学测试系统,连接电化学测试设备,在模拟体液环境下进行动态缝隙腐蚀实验;

[0051]

步骤5、实验结束,立即将试样6从所述用于模拟人工关节动态缝隙腐蚀的实验测试装置中取出,进行后续材料表面宏微观形貌的观察与分析。

[0052]

其中,所述步骤1中,制备人工关节材料的封装试样,并对试样进行前期处理,具体包括:

[0053]

制备或选择用于实验测试的人工关节材料,并机加工成一定形状的样品,样品粗机械抛光去掉锈层,进行封装,再机械抛光至镜面;

[0054]

其中,封装方法为:在水平面定位pvc模具和锡焊导线的试样,将按固定比例均匀混合的无水乙二胺和环氧树脂倒入pvc模具中,去除混合物中的气泡以防在试样周围产生空隙,静置,待环氧树脂混合物固定后即形成封装试样。

[0055]

所述步骤3中,在试样固定座7中固定试样6,并安装一定凹型嵌入深度的凹型接触件,具体包括:

[0056]

固定试样6于凸型台阶上,试样上的导线从凸型台阶的侧面开口伸出装置外;

[0057]

安装摩擦磨损测试系统,下试件为试样6,上试件为凹型接触件4,凹型接触件通过螺栓与摩擦磨损设备连接,凹型接触件的凹型两侧罩设在试样的外部,凹型接触件不同的凹型嵌入深度控制不同的缝隙宽度,所述凹型嵌入深度根据实验需求设置。

[0058]

所述步骤4中,在模拟体液环境下进行动态缝隙腐蚀实验,具体包括:

[0059]

凹型接触件4在摩擦磨损设备的带动下,在试样6上方做上下往复运动,在摩擦磨损设备的驱动下实现不同载荷、振幅、频率的动态实验;

[0060]

长方体凸起4-1和凹型接触件4的中间凹嵌台作用于所述试样6,分别形成试样中央的摩擦磨损区域和周围的动态缝隙腐蚀区域;

[0061]

电化学测试设备监测不同缝隙宽度、不同运动方式情况下电压和电流密度的响应,分析人工关节材料的动态缝隙腐蚀行为。

[0062]

本发明以cocrmo合金在模拟体液环境下的动态缝隙腐蚀实验测试过程为实践例,实验过程如下:

[0063]

第一步:制备人工关节材料的封装试样并对试样进行前期处理。

[0064]

将cocrmo棒材机加工为18

×

10

×

3mm3的薄片,粗机械抛光去掉表面锈层,在背面锡焊导线,万用电表测试样品与导线远端之间的导电性。利用双面胶在水平面固定pvc管模具(高度5mm直径φ25mm)和居中的正面朝下的样品,样品导线从pvc管模具一侧的通孔伸出;将按某一固定比例均匀混合的无水乙二胺和环氧树脂倒入pvc管模具中,去除混合物中的气泡以防在样品周围产生空隙,静置一段时间,待环氧树脂混合物固定后即形成人工关节材料封装试样。对封装好的试样进行前期处理,依次用600#、1000#、1500#、2000#、3000#、5000#砂纸机械抛光,再用w1.5抛光膏抛光至镜面,去离子水、酒精冲洗,吹风机冷风吹干。

[0065]

第二步:制备生理盐水或者flank

’

s溶液一类模拟体液。

[0066]

腐蚀介质为模拟体液,配置的溶液一般是0.9%的nacl水溶液(生理盐水),这种溶液不含真实体液中所含的多种离子,但满足简单的腐蚀模拟需求。flank's溶液是一种比较复杂的人工模拟体液,是在磷酸盐缓冲液溶液的基础上又添加了葡萄糖、硫酸根以及存在于体液中的其他元素和离子,在成分上更接近体液,按照实验需求选取要制备的模拟体液。

[0067]

第三步:固定试样并安装某一厚度的凹型接触件。

[0068]

如图1所示的拆分图,首先固定试样6于与聚四氟乙烯容器1底部中央的试样固定座7,试样6上的导线从试样固定座7的侧面开口伸出装置外。安装摩擦磨损测试系统,下试件为试样6,上试件为聚四氟乙烯凹型接触件4。如图2所示,凹型接触件4两侧在试样6外侧的环氧树脂和聚四氟乙烯材质的试样固定座7上往复运动,不同的凹型嵌入深度控制不同的缝隙宽度。凹型接触件4中央保持与凹型两侧同一平面的长方体凸起4-1,最终会在试样6

上形成中央摩擦磨损区域和周围动态缝隙腐蚀区域。从图3动态缝隙腐蚀的实验测试装置a-a剖面图可以清晰说明凹型接触件4的接触情况。

[0069]

第四步:放置三电极电化学测试系统,在模拟体液环境下进行动态缝隙腐蚀实验。

[0070]

放置三电极电化学测试系统于盛有配置好的腐蚀介质的聚四氟乙烯容器1中。根据图2整体动态缝隙腐蚀的实验测试装置图的布置,铂片对电极5竖直放置,靠近人工关节材料工作电极;放置ag/agcl参比电极3的盐桥2尖端尽量靠近但不接触试样6。

[0071]

umt-2布鲁克摩擦磨损试验机驱动凹型接触件4,三电极系统连接电化学测试设备。改变不同条件进行动态缝隙腐蚀实验。使用恒温水浴改变温度,探究温度对实验的影响,利用升高温度加速反应进程。使用不同频率、振幅、时长、微载荷的摩擦参数,探究其对摩擦磨损的影响和对动态缝隙腐蚀的影响。同时测量开路、动电位极化曲线、恒定电位极化、阻抗等电化学参数。也可改变腐蚀介质中的离子(例如cl-和h

+

)浓度,进一步模拟缝隙腐蚀扩展阶段变化的溶液成分,探究缝隙腐蚀不同阶段的腐蚀机理。

[0072]

第五步:后期材料表面宏微观形貌的观察与分析。

[0073]

腐蚀实验结束,立即将试样6从所述用于模拟人工关节动态缝隙腐蚀的实验测试装置中取出,利用激光共聚焦显微镜、sem、eds、xps、afm等进行后续表面宏微观形貌的观察与分析。

[0074]

本发明提供的用于模拟人工关节动态缝隙腐蚀的实验测试装置及方法,通过用于模拟人工关节动态缝隙腐蚀的实验测试装置的设计,既能准确模拟人工关节在服役过程中复杂运动方式,又有很强操作性;本发明能够准确模拟人工关节在动态服役过程中的真实情况,进而分析人工关节材料不同状态下的缝隙腐蚀行为,总结规律,探究机理,在科研学术方面,对促进动态缝隙腐蚀的理论研究发展意义重大;在工程应用方面,对于人工关节服役寿命的延长和医疗设计的优化有重要价值。

[0075]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1