针对含裂缝岩石的热水力耦合三轴试验方法与流程

1.本发明属于岩石模拟试验技术领域,具体涉及一种针对含裂缝岩石的热水力耦合三轴试验方法。

背景技术:

2.天然岩体中通常含有断层、节理、裂隙等不连续面,在交通隧道、能源开发、地质处置库等深部地下工程中,这些不连续结构面不仅会弱化岩体的力学性质,同时也是地下水的渗流通道,特别是,在深部地质环境中地应力、地下水和地热的共同作用下,岩体中的节理、裂隙将会继续发展,进而反作用于地应力场、地下水流场和地热场,在这种热水力多场耦合条件下,相比于完整岩石,含裂缝岩石将会表现出更复杂的水力、力学特性,因此,研究含裂缝岩石在热水力耦合条件下的水力、力学特性,揭示其细观损伤破坏机制,对于深部地下工程的设计建造和长期运营都有重要意义。

3.国内外学者针对含裂缝岩石的力学性能和渗流特性开展了大量研究,但是,受含裂缝岩石初始缺陷及复杂热

‑

水

‑

力耦合条件制约,三轴试验方法尚不成熟,存在下述主要问题:

4.1.由于含裂缝岩样存在初始缺陷,试验过程中,岩样外部硅油围压和内部渗透液压易通过预制裂缝将岩样热缩管击穿,从而破坏密封,另外,初始环境条件(围压、液压、温度、轴压)的加、卸载容易导致岩样破坏,各项荷载的加卸载顺序直接关系试验成败,在精准控制多场试验条件的前提下开展三轴试验的成功率很低,更加难以系统研究各项条件(围压、液压、温度、轴压)对岩样损伤破坏机制的影响。

5.2.试验过程中,岩样始终处于三轴室密闭环境中,无法直观观察裂隙扩展过程,进而揭示多场耦合条件下的裂隙扩展规律。

6.因此,一种针对含裂缝岩石的,能够获取裂隙萌生扩展规律的热水力耦合三轴试验方法成为了目前亟待突破的难题。

技术实现要素:

7.本发明要解决的技术问题是:本发明提供一种针对含裂缝岩石的热水力耦合三轴试验方法,该方法能实现含裂缝岩石在热水力多场耦合条件下的三轴试验以及试验过程中的宏细观结构测试,为模拟实际工程条件下岩石的水力力学行为和变形损伤规律提供技术手段。

8.本发明解决其技术问题所采用的技术方案是:

9.一种针对含裂缝岩石的热水力耦合三轴试验方法,包括如下步骤:

10.步骤一、含裂缝岩样制备与密封:

11.将原始岩样加工成直径50mm,高度100mm的标准圆柱形试样后,采用水射流技术在岩样中部沿径向钻出径向通孔,随后在岩样进水端端面中心竖直向内加工轴线半通孔,直至与中部径向通孔连通,基于中部径向通孔,采用线切割技术加工具有倾角、长度和宽度的

预制裂缝;

12.对含裂缝岩样进行饱水处理后,称量岩样质量,并在岩样裂缝表面涂抹快干水泥浆填平裂缝,再涂抹防水硅胶并待其硬化,防止热缩管在较高围压作用下陷入预制裂缝破裂,同时防止裂缝内部的高压水通过预制裂缝渗出;

13.随后将含裂缝岩样进水端面朝下置于渗流下压头上,采用自粘胶将岩样与压头接触位置缠绕密封;依次安装热缩管、密封箍环和渗流上压头,采用电热风机对热缩管加热,使其收缩并与岩样紧密贴合;随后在渗流上、下压头自粘胶所在位置处采用铁丝和密封箍环进行双重密封;

14.步骤2、岩样在三轴试验装置上安装:

15.将渗流压头连同含裂缝岩样一起放置于三轴试验装置的压力室底盘中心,在岩样中部安装环向变形引伸计和轴向变形引伸计;抬升轴向底部作动缸,对含裂缝岩样施加1kn的轴向力进行预压紧;排出内部进水管和内部出水管中的残留空气后,将其分别与渗流下压头和渗流上压头连接;随后,在试样表面安装声发射探头,并将测温线探头分别固定于岩样附近上、中、下三个位置处,完成岩样安装;

16.步骤3、施加围压:

17.将三轴压力室密封后,向压力室内充入硅油,排出室内空气后以0.05mpa/s的速度施加围压至预定值,期间保证轴向和侧向压力的同步加载,以防含裂缝岩样在侧向压力单独作用下在裂缝端部发生破坏;

18.步骤4、施加初始水压促进岩样再饱和:

19.在围压保护下,分别在试样进水端和出水端以0.5mpa/min的速度施加初始水压并保持稳定,对岩样进行再饱和,补充步骤1岩样密封处理时损失的水分;

20.步骤5、施加温度荷载:

21.通过压力室外侧的加热带以0.5℃/min的速度加热压力室外壁,并以此加热压力室内硅油和岩样,通过岩样附近测温线探头反馈的温度调节加热功率,当室内硅油和岩样达到预定温度后保持1h,在升温过程中保持围压稳定;要特别注意围压泵活塞位置,以防硅油受热膨胀将活塞顶至行程终点后围压伺服控制失效;

22.步骤6、施加试验水压:

23.以0.5mpa/min的速度分别在岩样进水端和出水端施加预定水压;

24.步骤7、施加轴向荷载,开启声发射监测:

25.待岩样所处的围压

‑

温度

‑

液压环境稳定后,开始以力控方式施加轴压,同步开启声发射监测系统,以恒定的速率0.5~1kn/s施加轴向力至预定水平,对于脆性硬岩,若要获得峰后应力应变曲线和渗透率,则应在轴向应力接近岩样预估峰值强度的70%~80%时,切换为以环向变形控制方式施加轴压;

26.步骤8、测定渗透率:

27.当轴压达到预定水平时停止加载,通过控制岩样进水端和出水端的液压,在岩样两端压力差的作用下形成渗流,测定渗透率;

28.步骤9、试验结束岩样拆卸:

29.岩样破坏后结束试验,依次将轴向压力卸载至较低水平,将岩样两端液压卸载至0mpa,停止温度和围压加载,使压力室及内部硅油自然冷却至室温,围压随之缓慢下降,将

围压卸载至0mpa后,将轴压压力卸载至0kn,排出压力室内的硅油,拆除声发射探头、测温线探头、轴向与环向引伸计、内部进水管和内部出水管后,将岩样从压力室内取出;

30.步骤10、试验后岩样处理:

31.完全拆除上、下压头后,首先对岩样破坏形式进行拍照留存,并通过ct扫描获得岩样内部的三维裂纹形态;

32.步骤11、整理试验数据:

33.首先绘制全应力应变曲线,获得弹性模量、泊松比、峰值强度、损伤强度等变形强度参数,计算不同轴向应力水平下的渗透率,结合声发射累计撞击数分析试验过程中岩样裂纹的产生和扩展过程,定位裂纹位置,进一步通过ct扫描重建获得的三维裂纹形态对比分析不同围压、液压和温度试验条件下的裂纹扩展规律。

34.步骤2中,所述声发射探头数量至少为4个,并且应保证间隔距离尽可能大,以便提高声发射信号的定位准确度。

35.步骤3中,所述排出腔内空气是通过围压泵施加1mpa围压稳定后,打开回油阀将压力室内的空气排出,以免后续试验中压力室内测量元件在高温中氧化,同时也避免室内气体受热膨胀影响对围压的伺服控制。

36.步骤4中,所述促进岩样再饱和的初始水压应始终低于围压,以免破坏岩样的密封。

37.步骤5中,在升温过程中保持围压稳定,若围压泵活塞在伺服控制下接近行程终点,首先将压力室与围压泵之间的阀门关闭,使压力室内保持当前围压,然后缓慢打开围压泵与回油箱间的阀门,该段管路因与回油箱连通压力降至大气压,通过向回油箱排油将围压泵活塞恢复至行程起点附近,随后关闭该阀门,最后调整该段管路压力与三轴腔内围压相等,缓慢打开三轴腔与围压泵之间的阀门,升温过程继续。

38.步骤6中,进水端的试验水压直接作用于岩样内部裂缝,用于研究水压对裂缝扩展的直接影响。

39.步骤7中,所述环向变形控制方式施加轴压,适用于脆性硬岩,可避免轴向力、轴向位移或轴向变形控制加载时的岩爆现象,从而获得峰后应力应变曲线和渗透率;对于花岗岩,采用的环向变形加载速率为0.4~0.6mm/min,轴向压力控制加载方式和环向变形控制加载方式切换点可根据岩样环向变形速率、渗透率和声发射累计撞击数曲线综合确定。

40.步骤8中,测定渗透率既可以采用稳态法也可以采用瞬态法,过程中均应保持轴向应力不变,其中,稳态法是分别控制岩样进水端和出水端的液体压力为恒定值,同时记录出水口流量,当流量稳定后认为达到稳态渗流,根据流量计算渗透率即可;瞬态法是分别在岩样进水端和出水端设定初始液体压力,随后关闭两端稳压器与水泵之间的阀门,在初始压差的作用下渗流,记录岩样两端压差随时间的衰减规律,据此计算渗透率。

41.步骤9中,所述卸载顺序可保证岩样不发生二次破坏,首先卸载轴向压力至较低水平(根据液压确定),既不会使岩样继续破坏,也能保证液压不会将渗流压头顶起;在原有围压保护下将岩样两端液压卸载至0mpa,防止液压破坏岩样密封;自然冷却降温,防止外部温度下降速度过快时金属压头、热缩管和围压硅油由于变形不协调破坏岩样密封,同时也能防止高温气体进入压力室内促进数据接口等金属部件的氧化;待温度降至室温,围压降至0mpa后,将轴向压力全部卸载。

42.步骤10中,需根据岩样破坏情况进行后处理,若岩样断裂或破碎,则拆除上、下压头时应注意不破坏热缩管,以便保持岩样原状进行拍照和ct扫描,若岩样表面未见贯通宏观裂纹,则可去除热缩管后再行拍照和ct扫描。

43.步骤11中,综合应用声发射技术和ct扫描技术对比分析裂隙岩样在热水力耦合条件下的裂隙扩展过程,同时利用试验不同阶段的渗透率间接反映岩样中的裂纹(渗透通道)贯通情况,实现了对复杂试验条件下岩样裂纹演化的实时监测和量化表征,进而获得裂纹扩展规律与岩样外部环境之间的关系,并揭示岩样的损伤破坏机制。

44.本发明的有益效果是:

45.1、本发明解决了含裂缝岩样在复杂的热水力荷载加卸载期间易于意外破坏、试验失败率高的问题,能够有效提高热水力耦合三轴试验的成功率;

46.2、本发明综合应用声发射实时监测技术和ct扫描重建技术,同时采用试验不同阶段的渗透率间接表征岩样内部裂隙连通情况,形成了岩样裂隙结构特征获取表征技术,可实现试验过程中对岩样细观结构的实时获取和刻画。

47.3、本发明综合依据岩样环向变形速率、渗透率和声发射累计撞击数曲线确定轴向力加载控制方式,可获得峰值强度之后的试验曲线,进而能够揭示不同试验条件(围压、液压、温度、轴压)对岩样裂缝扩展和损伤破坏的影响机制。

附图说明

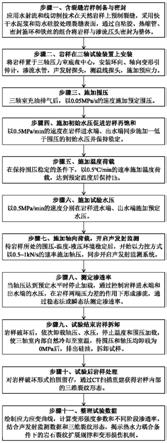

48.图1为本发明实施例提供的针对含裂缝岩石的热水力耦合三轴试验方法的步骤流程图;

49.图2为本发明实施例提供的针对含裂缝岩石的热水力耦合三轴试验装置的结构示意图。

50.图中:1、轴线半通孔,2、裂缝,3、岩样,4、防水硅胶,5、热缩管,6、渗流下压头,7、自粘胶,8、密封箍环,9、渗流上压头,10、铁丝,11、压力室,12、底盘,13、环向变形引伸计,14、轴向变形引伸计,15、底部作动缸,16、试验机框架,17、力传感器,18、内部进水管,19、内部出水管,20、声发射探头,21、测温线探头,22、下油管,23、上油管,24、回油箱,25、第一阀门,26、围压泵,27、第二阀门,28、外部进水管,29、外部出水管,30、加热带,31、第三阀门,32、声发射监测系统,33、第三阀门,34、第四阀门。

具体实施方式

51.为了使本领域的技术人员更好地理解本发明,下面结合附图和具体实施例对本发明进行详细说明。

52.结合附图1的流程图和附图2的试验装置图,一种针对含裂缝岩石的热水力耦合三轴试验方法,包括如下步骤:

53.步骤1,含裂缝岩样制备与密封:将天然岩样加工成直径50mm,高度100mm的标准圆柱形试样后,采用水射流技术在岩样3中部沿径向钻出径向通孔,随后在岩样进水端端面中心竖直向内加工轴线半通孔1,直至与中部径向通孔连通,基于中部径向通孔,采用线切割技术加工具有倾角、长度和宽度的预制裂缝2;

54.对含裂缝2岩样3进行饱水处理后,称量岩样3质量,并在岩样3裂缝2表面涂抹快干

水泥浆填平裂缝,再涂抹一层防水硅胶4并待其硬化,防止热缩管5在较高围压作用下陷入预制裂缝2破裂,同时防止裂缝2内部的高压水通过预制裂缝2渗出;

55.随后将含裂缝2岩样3进水端面朝下置于渗流下压头6上,采用自粘胶7将岩样3与压头接触位置缠绕密封;依次安装热缩管5、密封箍环8和渗流上压头9,采用电热风机对热缩管5加热,使其收缩并与岩样3紧密贴合;随后分别在渗流上、下压头自粘胶所在位置处采用铁丝10和密封箍环8进行双重密封。

56.步骤2、岩样在三轴试验装置上安装:

57.将渗流压头连同含裂缝2岩样3一起放置于三轴试验装置的压力室11的底盘12中心,在岩样3中部安装环向变形引伸计13和轴向变形引伸计14;

58.抬升轴向底部作动缸15,使含裂缝2岩样3与固定在试验机框架16上的力传感器17缓慢接触,采用1kn的轴向力进行预压紧;

59.排出内部进水管18和内部出水管19中的残留空气后,将其分别与渗流下压头6和渗流上压头9连接;

60.随后,在岩样3表面安装声发射探头20,声发射探头数量至少为4个,并且应保证间隔距离尽可能大,以便提高声发射信号的定位准确度;

61.最后将测温线探头21分别固定于岩样3附近上、中、下三个位置处,完成岩样安装;

62.步骤3、施加围压:

63.将三轴压力室11密封后,通过下油管22向压力室11内充满硅油,直至硅油通过上油管23流回油箱24,关闭上油管23上的第一阀门25和围压泵26与回油箱24之间的第二阀门27;

64.通过围压泵26施加1mpa围压稳定后,打开第二阀门27将压力室11内的空气排出,以免后续试验中压力室11内测量元件在高温中氧化,同时也避免室内气体受热膨胀影响对围压的伺服控制;

65.排出室内空气后关闭第二阀门27,以0.05mpa/s的速度施加围压至预定值,期间要保证轴向和侧向压力的同步加载,以防含裂缝2岩样3在侧向压力单独作用下在裂缝2端部发生破坏;

66.步骤4、施加初始水压促进岩样再饱和:

67.在围压保护下,分别通过外部进水管28和外部出水管29在试样进水端(该实施例为下端)和出水端(该实施例为上端)以0.5mpa/min的速度施加初始水压并保持稳定,对岩样3进行再饱和,补充步骤1岩样3密封处理时损失的水分。该初始水压应始终低于围压,以免破坏岩样3的密封;

68.步骤5、施加温度荷载:

69.通过压力室11外侧的加热带30以0.5℃/min的速度加热压力室外壁,并以此加热压力室11内硅油和岩样3,通过岩样3附近测温线探头21反馈的温度调节加热功率,当室内硅油和岩样3达到预定温度后保持1h;

70.在升温过程中保持围压稳定,若围压泵26活塞在伺服控制下接近行程终点,首先将压力室11与围压泵26之间的第三阀门31关闭,使压力室11内保持当前围压,然后缓慢打开围压泵26与回油箱24间的第二阀门27,该段管路因与回油箱24连通压力降至大气压,通过向油箱24排油将围压泵26活塞恢复至行程起点附近,随后关闭第二阀门27,最后调整该

段管路压力与压力室11内围压相等,缓慢打开压力室11与围压泵26之间的第三阀门31,继续升温直至达到预定试验温度;

71.步骤6、施加试验水压:

72.以0.5mpa/min的速度分别在岩样3进水端(该实施例为下端)和出水端(该实施例为上端)施加预定水压,进水端的试验水压可直接作用于岩样3内部裂缝2,用于研究水压对裂缝2扩展的直接影响;

73.步骤7、施加轴向荷载,开启声发射监测:

74.待岩样3所处的围压、温度和液压环境稳定后,开始以力控方式施加轴压,同步开启声发射监测系统32,以恒定的速率(0.5~1kn/s)施加轴向力至预定水平;

75.对于脆性硬岩,应在轴向应力接近岩样3预估峰值强度的70%~80%时,切换为以环向变形控制方式施加轴压,由此可避免轴向力、轴向位移或轴向变形控制加载时脆性硬岩发生岩爆现象,从而获得峰后应力应变曲线和渗透率;对于花岗岩,推荐采用的环向变形加载速率为0.4~0.6mm/min,轴向压力控制加载方式和环向变形控制加载方式切换点可根据岩样环向变形速率、渗透率和声发射累计撞击数曲线综合确定;

76.步骤8、测定渗透率:

77.当轴压达到预定水平时停止加载,通过控制岩样3进水端(该实施例为下端)和出水端(该实施例为上端)的液压,在岩样3两端压力差的作用下形成渗流,测定渗透率;

78.测定渗透率既可以采用稳态法也可以采用瞬态法,过程中均应保持轴向应力不变,其中,稳态法是分别控制岩样3进水端和出水端的液体压力为恒定值,同时记录出水口流量,当流量稳定后认为达到稳态渗流,根据流量计算渗透率即可,瞬态法是分别在岩样进水端和出水端设定初始液体压力,随后关闭外部进水管28上稳压器与水泵之间的第三阀门33和外部出水管29上稳压器与另一水泵之间的第四阀门34,在初始压差的作用下渗流,记录岩样3两端压差随时间的衰减规律,据此计算渗透率;

79.步骤9、试验结束岩样拆卸:

80.岩样3破坏后结束试验,为保证岩样3不发生二次破坏,宜遵循如下卸载顺序:

81.首先将轴向压力卸载至较低水平(根据液压确定),既不会使岩样3继续破坏,也能保证液压不会将渗流压头顶起;

82.在原有围压保护下将岩样3两端液压卸载至0mpa,防止液压破坏岩样3密封;

83.停止温度和围压加载,使压力室及内部硅油自然冷却至室温,防止外部温度下降速度过快时金属的渗流下压头6、金属的渗流上压头9、热缩管5和围压硅油由于变形不协调破坏岩样3密封,同时也能防止高温气体进入压力室11内促进数据接口等金属部件的氧化;

84.压力室11降温过程中,围压随之缓慢下降,待温度降至室温,将围压卸载至0mpa后,将轴压压力卸载至0kn;

85.将压力室11内的硅油通过下油管22排出至油箱24,拆除声发射探头20、测温线探头21、轴向引伸计14与环向引伸计13、内部进水管18和内部出水管19后,将岩样3连同渗流压头从压力室11内取出;

86.步骤10、试验后岩样处理:

87.根据岩样3破坏情况进行后处理,若岩样3断裂或破碎,则拆除上、下压头时应注意不破坏热缩管5,以便保持岩样3原状进行拍照和ct扫描,若岩样3表面未见贯通宏观裂纹,

则可在拆除上、下压头和热缩管5后再行拍照和ct扫描;

88.步骤11、整理试验数据:

89.首先绘制应力应变曲线,获得弹性模量、泊松比、峰值强度、损伤强度等变形强度参数;

90.整理声发射累计撞击数随轴向应变和轴向应力变化曲线,定位裂纹位置,分析试验过程中岩样裂纹的产生或扩展过程,计算不同轴向应力水平下的渗透率,用以间接反映岩样中的裂纹(渗透通道)贯通情况,进一步通过ct扫描重建获得的三维裂纹形态对比分析不同试验条件下(围压、液压、温度)的裂纹扩展规律,综合应用声发射技术、ct扫描技术和渗透率间接表征技术实现了对复杂试验条件下岩样裂纹演化的实时监测和量化表征,进而通过对声发射数据、ct扫描数据以及渗透率计算结果的综合对比分析,可获得裂纹扩展规律与岩样外部环境之间的关系,并揭示岩样的损伤破坏机制。

91.以上的实施方式,并不构成对本发明的保护范围的限定,任何在上述实施方式的精神和原则之内所作的修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1