一种再生骨料在水泥基材中的吸水率的测定方法与流程

1.本发明属于建筑材料检测技术领域,具体来讲,涉及一种再生骨料在水泥基材中的吸水率的测定方法。

背景技术:

2.随着我国经济的快速发展,基础设施和重大工程正在展开大规模的建设,同时也在持续排放大量的建筑垃圾。与发达国家相比,我国建筑垃圾资源的综合利用水平较低,绝大部分主要采用露天堆放和填埋的方式处理,再生利用技术仍处于探索阶段。长此以往,一方面,建筑垃圾将成为影响环境质量提升、经济社会发展的软肋和硬伤;另一方面,工程建设用天然材料日益匮乏,合理有效利用城市建筑垃圾制备再生材料,对我国保持经济持续健康发展具有重要意义。

3.将建筑垃圾分离后,利用其中的废弃混凝土加工成再生骨料,表面附着大量的硬化水泥砂浆,且在破碎过程中易形成微裂纹,导致其具有较高的吸水率,在配制混凝土时需要添加附加水以满足工作性能的要求。目前,普通混凝土附加水的添加是根据骨料在水中浸泡24h的饱和吸水率进行计算,考虑到再生骨料的高吸水特性,有学者提出应采用在水中浸泡1h的吸水率或24h饱和吸水率的90%作为附加用水量的计算依据。

4.然而,由于再生骨料具有一定的吸水进程,且在水中的吸水过程与在水泥浆体中的吸水过程有所不同。具体来讲,当再生骨料加入至水泥浆体中以后,拌合水一部分被水泥吸附,用于调节水泥浆体的流动性,另一部分将被再生骨料吸收至毛细孔中。但是,在这个过程中,再生骨料表面被浆体包围,传输通道内的阻力较大,导致水分在骨料中的传输速率有所降低;此外,相较于直接浸泡在水中,水泥浆体中的拌合用水量相对较少,且水泥的比表面积更大,吸水速率明显快于再生骨料。

5.基于以上两方面因素的影响,再生骨料在水泥浆体中的吸水速率低于在水中的吸水速率。因此,采用24h饱和吸水率或1h吸水率值作为附加用水量的计算只是预估值,并不能反映骨料在水泥基材中的实际吸水能力,而且在不同水灰比和骨灰比体系中骨料的吸水能力也无法体现,从而造成对水泥基材力学性能和耐久性能的评估存在偏差。

技术实现要素:

6.为解决上述现有技术存在的问题,本发明提供了一种再生骨料在水泥基材中的吸水率的测定方法,该测定方法可以准确测试再生骨料在水泥砂浆或是混凝土等不同水泥基材中且处于不同时间段时的吸水率,为其回收再利用时,在水泥基材中的附加用水量的确定提供设计依据,从而避免由于再生骨料的高吸水性而引起的水泥基材的工作性损失。

7.为了达到上述发明目的,本发明采用了如下的技术方案:

8.一种再生骨料在水泥基材中的吸水率的测定方法,是基于离心罐进行的,所述离心罐包括浆体罐、与所述浆体罐连通的承水杯、以及垫设于所述浆体罐靠近所述承水杯的底部的过滤层;所述测定方法包括步骤:

9.s1、根据预设的水灰比分别称取第一拌合水和第一水泥,拌合获得第一净浆;

10.s2、将所述第一净浆置于所述浆体罐中并进行离心,所述第一净浆中的净浆可离心水经由所述过滤层进入所述承水杯中,称量所述净浆可离心水的质量mw;采用式1计算所述第一净浆中的可离心水分含量w0:

[0011][0012]

其中,p0为所述浆体罐内第一净浆中的第一水泥的质量;

[0013]

s3、根据步骤s1中所述水灰比和预设的骨灰比分别称取第二拌合水、第二水泥和再生骨料,首先将所述第二水泥和所述第二拌合水在与步骤s1中所述第一净浆相同的条件下进行拌合,获得第二净浆,然后向所述第二净浆中加入所述再生骨料继续拌合并静置,获得再生水泥基材;其中,所述再生水泥基材为再生砂浆或再生混凝土;

[0014]

s4、将不同静置时间t下的所述再生水泥基材置于所述浆体罐中,并在与步骤s2中所述第一净浆相同的条件下进行离心,所述再生水泥基材中的再生水泥基材可离心水经由所述过滤层进入所述承水杯中,称量所述再生水泥基材可离心水的质量m

wt

;采用式2计算所述再生水泥基材在不同静置时间t下的吸水率w

t

:

[0015][0016]

其中,p为所述浆体罐内再生水泥基材中的第二水泥的质量;

[0017]

g为所述浆体罐内再生水泥基材中的再生骨料的质量。

[0018]

进一步地,在步骤s3中,所述再生骨料为废旧混凝土经破碎、筛分至粒径为0.16mm~4.75mm的再生细骨料;所述再生水泥基材为再生砂浆。

[0019]

进一步地,在步骤s3中,所述再生骨料与所述第二水泥的体积之比为1:1~3:1。

[0020]

进一步地,向所述第一水泥与所述第一拌合水的混合物、或向所述第二水泥与所述第二拌合水的混合物中添加减水剂,以使所述第一净浆和所述再生水泥基材的初始流动度均大于160mm且不泌水。

[0021]

进一步地,在步骤s2和步骤s4中,均采用至少两个且偶数个所述离心罐,且装有所述第一净浆或所述再生水泥基材的至少两个且偶数个所述离心罐之间的质量误差小于0.20g。

[0022]

或者,进一步地,在步骤s3中,所述再生骨料为废旧混凝土经破碎、筛分至粒径为4.75mm~30mm的再生粗骨料;所述再生水泥基材为再生混凝土。

[0023]

进一步地,在步骤s3中,所述再生骨料与所述第二水泥的体积之比为1:1~7:1。

[0024]

进一步地,向所述第一水泥与所述第一拌合水的混合物添加减水剂,以使所述第一净浆的初始流动度均大于160mm且不泌水,或向所述第二水泥与所述第二拌合水的混合物中添加减水剂,以使所述再生水泥基材的初始扩展度大于400mm。

[0025]

进一步地,在步骤s2和步骤s4中,均采用至少两个且偶数个所述离心罐,且装有所述第一净浆或所述再生水泥基材的至少两个且偶数个所述离心罐之间的质量误差小于0.02kg。

[0026]

优选地,所述可离心水分含量w0和所述吸水率w

t

均由至少两个且偶数个所述离心罐获得数据平均求得。

[0027]

进一步地,在步骤s4中,静置时间t以所述再生骨料添加至所述第二净浆中时为起点计算。

[0028]

优选地,所述过滤层为依次叠层设置的滤纸、多孔板和滤纸。

[0029]

进一步优选地,所述滤纸的孔径为50μm。

[0030]

本发明通过先行去除确定水灰比下的水泥净浆内的可离心水,测定该水灰比下的水泥净浆中可离心水分含量,因在固定水灰比的水泥净浆中,可离心水的含量w0是固定的,继而在相同的拌合工艺和离心工艺下获得再生水泥基材后,即可获得该水灰比下的再生骨料在再生水泥基材中的吸水量,从而计算获得吸水率。该测定方法仅需控制在相同的水灰比和相同的拌合及离心工艺下分别进行两次净浆的拌合,克服水灰比和拌合、离心工艺所带来的系统性误差的影响即可,因此其不限于水灰比的具体设定值,也不限于在水泥砂浆或混凝土等多种水泥基材中进行应用,并且还可测定不同静置时间下的再生水泥基材中再生骨料的吸水率,应用场景多样化且更为灵活。该测定方法充分考虑了再生骨料在水中和在水泥基材中吸水能力的不同,提供了更为量化考评的操作,测定结果也更加准确,能够为再生骨料回收利用至水泥砂浆或混凝土等不同水泥基材中时的原料配比设计,尤其是再生骨料的附加用水量的确定,提供更为精确的数据支撑,有利于提高再生骨料回用至水泥基材时工作性能、力学性能及耐久性能的调整及评价。

附图说明

[0031]

通过结合附图进行的以下描述,本发明的实施例的上述和其它方面、特点和优点将变得更加清楚,附图中:

[0032]

图1是根据本发明的测定方法中离心罐的结构示意图;

[0033]

图2是根据本发明的测定方法中再生水泥基材在拌合前后的形态变化示意图。

具体实施方式

[0034]

以下,将参照附图来详细描述本发明的实施例。然而,可以以许多不同的形式来实施本发明,并且本发明不应该被解释为限制于这里阐述的具体实施例。相反,提供这些实施例是为了解释本发明的原理及其实际应用,从而使本领域的其他技术人员能够理解本发明的各种实施例和适合于特定预期应用的各种修改。在附图中,为了清楚起见,可以夸大元件的形状和尺寸,并且相同的标号将始终被用于表示相同或相似的元件。

[0035]

需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换。

[0036]

基于现有技术中对于再生骨料回用时对于其吸水率的测定方法是以浸入纯水中的吸水率为依据,其存在并未考虑在水中与在水泥基材中的不同吸收进程、以及在水泥基材中水泥较再生骨料更快的吸水速度等因素带来的影响,从而导致测定结果存在较大偏差的问题,本发明的发明人提出了一种全新的再生骨料在水泥基材中的吸水率的测定方法。该测定方法充分考虑了再生骨料在水泥基材中的吸水过程,仅需通过在固定水灰比下控制相同的拌合及离心工艺即可扣除背景、消除系统误差,不仅可以测定不同水灰比下再生骨料在水泥基材中的吸水率,而且还可应用在水泥砂浆或混凝土等多种水泥基材中;同时,该

测定方法还可测定再生骨料在不同掺和时间下的吸水率,为满足在不同浇筑时间开展施工的工作性能调控提供理论依据。

[0037]

以下将结合附图来详述本发明的上述测定方法。

[0038]

该测定方法是通过分别离心分离单独的水泥净浆及再生水泥基材中的可离心水,继而作差获得再生水泥基材中的再生骨料的吸水率的,因此该过程是基于一种离心罐中进行的。具体参照图1,该离心罐包括浆体罐11、与该浆体罐连通的承水杯12、以及垫设于浆体罐11靠近承水杯12的底部的过滤层13。

[0039]

更为具体地,浆体罐11用于承装测定过程中的单独的水泥净浆或再生水泥基材,并进行离心操作;而承水杯12则用于承装单独的水泥净浆或再生水泥基材经离心操作分离“甩出”的可离心水。浆体罐11的底部具有出水口111,承水杯12即通过该出水口111连通至浆体罐11内,而可离心水即通过该出水口111被“甩”至承水杯12内。在对单独的水泥净浆或再生水泥基材进行离心分离过程中,为防止离心体系中的其他组分也一同被离心脱离,在浆体罐11的底部垫设有过滤层13,该过滤层13即将出水口111堵住。

[0040]

优选地,过滤层13包括依次叠层设置的滤纸、多孔板和滤纸,滤纸优选为孔径为50μm的,以保证可离心水自由渗过而经由出水口111进入承水杯12内。

[0041]

首先,分别称取承水杯12的质量为m0和离心罐的质量为m1。

[0042]

然后,根据预设的水灰比c

w/c

分别称取拌合水和水泥,拌合获得净浆。

[0043]

为了区别下述再生水泥基材制备过程中所使用的的拌合水、水泥,以及制备获得的净浆,在本步骤中的三者分别记作第一拌合水、第一水泥和第一净浆。一般而言,第一净浆的拌合在净浆搅拌机中进行,可慢速搅拌至均匀即可。

[0044]

第三步,将获得的第一净浆置于离心罐中并进行离心。

[0045]

优选地,为了保持数据的稳定性及误差可控,可采用于同一离心机中的均衡分布的至少两个且偶数个离心罐同时操作,最后数据取平均值即可。如此,将第一净浆等量且均匀地倒入多个离心罐中,至体积约为浆体罐11的2/3左右处即可;同时保证多个装有第一净浆的离心罐的质量误差当制备再生砂浆时不超过0.20g,而制备再生混凝土时因规模扩大控制不超过0.02kg即可。

[0046]

称取装有第一净浆的离心罐的质量为m2,则每个离心罐中的第一净浆的质量m

p

为:

[0047]mp

=m

2-m1[0048]

在离心的过程中,第一净浆中的净浆可离心水经由过滤层13进入承水杯12中,称量并计算该净浆可离心水的质量mw。具体来讲,离心结束后,称取此时承水杯12的质量为m3;同时,计算两片滤纸因过滤净浆可离心水而吸收的部分净浆可离心水的质量为m4,获得净浆可离心水的质量mw为:

[0049]mw

=m

3-m0+m4[0050]

采用下式1计算第一净浆中的可离心水分含量w0:

[0051][0052]

其中,p0为浆体罐11内水泥净浆中的净浆水泥的质量,即

[0053]

第四步,根据前述第一净浆的水灰比和预设的骨灰比分别称取质量为mw的拌合

水、质量为mc的水泥和质量为mg的再生骨料。

[0054]

在本步骤中,为了区别上述相应的物质,分别记作第二拌合水、第二水泥,且获得的净浆记作第二净浆。

[0055]

首先将第二水泥和第二拌合水进行拌合,获得第二净浆,然后向第二净浆中加入再生骨料继续拌合并静置,获得再生水泥基材。

[0056]

所述再生水泥基材可以是再生砂浆或再生混凝土。

[0057]

再生骨料可以为废旧混凝土经破碎、筛分至粒径为0.16mm~4.75mm的再生细骨料,由此获得的再生水泥基材即为再生砂浆;也可以是废旧混凝土经破碎、筛分至粒径为4.75mm~30mm的再生粗骨料,由此获得的再生水泥基材即为再生混凝土。

[0058]

其中,骨灰比为再生骨料与第二水泥的体积之比。当再生骨料为再生细骨料时,一般控制骨灰比为1:1~3:1即可,而当再生骨料为再生粗骨料时,则控制骨灰比为1:1~7:1。

[0059]

一般而言,再生水泥基材的拌合在搅拌机中进行。值得说明的是,为了避免不同拌合工艺所带来的系统性误差,首先在第二净浆的拌合阶段,保持与第一净浆相同的拌合条件。然后,加入再生骨料后继续拌合至均匀,并根据不同时间需求进行静置即可。

[0060]

此处静置时间t是以再生骨料添加至第二净浆中时为起点计算的。如若需要测定不同静置时间t下的吸水率,则可用保湿措施对搅拌机进行处理,以防止再生水泥基材中的水分在静置过程中蒸发。

[0061]

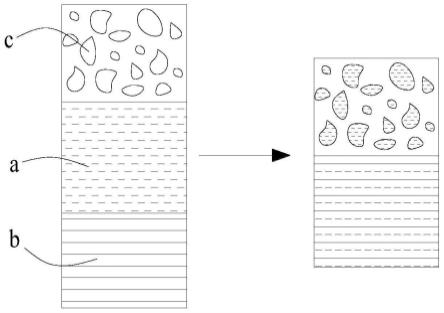

图2简单描述了再生水泥基材中,水泥和再生骨料遇到拌合水下的状态变化。当向含有拌合水a和水泥b的净浆中加入再生骨料c后,拌合水a一部分被水泥b吸收,一部分被再生骨料c吸收,而剩余未被吸收的即为再生水泥基材可离心水。

[0062]

最后,将经过不同静置时间t后获得的再生水泥基材置于离心罐中并进行离心。

[0063]

此时再生水泥基材的装填规则与前述单独的水泥净浆的一致。装填后,称取装有再生水泥基材的离心罐的质量为m5,则离心罐中的再生水泥基材的质量ma为:

[0064]

ma=m

5-m1[0065]

在离心的过程中,再生水泥基材中的再生水泥基材可离心水经由过滤层13进入承水杯12中,称量并计算该再生水泥基材可离心水的质量m

wt

。具体来讲,离心结束后,称取此时承水杯12的质量为m6;同时,计算两片滤纸因过滤再生水泥基材可离心水而吸收的部分再生水泥基材可离心水的质量为m7,获得再生水泥基材可离心水的质量m

wt

为:

[0066]mwt

=m

6-m0+m7[0067]

采用下式2计算再生骨料于再生水泥基材中在不同静置时间t下的吸水率w

t

:

[0068][0069]

其中,p为浆体罐11内再生水泥基材中的第二水泥的质量,即g为浆体罐11内再生水泥基材中的再生骨料的质量,即

[0070]

值得说明的是,为了避免不同离心工艺所带来的系统性误差,也保持再生水泥基材与单独的水泥净浆相同的离心条件。上述离心优选在高速冷冻离心机中进行。

[0071]

在进行离心操作时,转速与转子的离心半径以及再生骨料的毛细孔最大半径相关,一般使再生骨料保持饱和面干状态下,通过下式3计算获得离心转速,在本发明的该测定方法中一般不作特别限定,仅需根据具体的设备参数进行选择即可:

[0072][0073]

式中,ω表示角速度(ω=2πn,n为离心速率,单位为rpm),ρ表示孔中水的密度,取1000kg/m3;γ为表面张力,在20℃时取值72.75mn/m,r表示离心半径(即离心机中心、即多个离心罐组合的中心到罐内填充物的距离)。当制备再生混凝土时,一般控制离心罐的体积至少大于再生粗骨料最大尺寸的10倍即可,此处不作具体限定,本领域技术人员根据现有技术中的一般选择规则确定即可。

[0074]

在上述测定方法中,为了保证测定的可操作性,一般需要保证单独的水泥净浆,以及添加再生细骨料获得的再生砂浆、或添加再生粗骨料获得的再生混凝土具有良好的流动性。最好调控单独的水泥净浆及再生砂浆的初始流动度至大于160mm;如若因水灰比导致其流动度不满足,则可向单独的水泥净浆或再生砂浆中加入减水剂,以保证大于160mm的流动度且不泌水状态。同理控制再生混凝土的初始扩展度大于400mm。

[0075]

需要说明的是,在将再生骨料回用至水泥基材中时,实际应用中一般是以再生骨料等比例取代天然骨料,即在获得的再生水泥基材中,骨料组成可能是只有再生骨料,也可能是再生骨料与天然骨料的混合骨料。一般天然粗骨料的吸水率不足1%,工程上可忽略不计,而天然细骨料的吸水率大于2%以上,一定程度上影响了再生水泥基材的工作性能。因此,如果采用混合骨料来制备再生水泥基材,则需要以天然骨料与再生骨料二者的质量比来计算再生骨料在再生水泥基材中的吸水率。即需要对本发明的测定方法中各公式中的若干参数进行适应性调整。

[0076]

具体来讲,若采用天然骨料和再生骨料的混合骨料来制备再生水泥基材,则上述骨灰比获得的是该混合骨料的总量,其中扣除所使用的天然骨料的用量,才获得质量为mg的再生骨料;同时,式2中浆体罐11内再生骨料的质量g的计算也应当再扣除掉天然骨料的质量。进一步地,若采用天然细骨料和再生细骨料的混合细骨料制备再生砂浆时,式2中分子部分应当再补上天然细骨料吸收的拌合水量,方得到天然细骨料单独吸收的拌合水量;而最后计算获得了再生细骨料对应的附加用水量以后,再加上天然细骨料需要的附加用水量,这两部分附加用水量的总和即制备该再生砂浆时需要的附加用水量。

[0077]

以下将通过具体的实施例来体现本发明的上述测定方法。在下述实施例1~实施例4中,考虑到实验规模及场地限制,再生骨料均为实验室混凝土试块经强度测试后的试块进行破碎、筛分及清洗得到,混凝土强度等级为c30,骨料粒径范围为0.60mm~4.75mm,即下述各实施例中是采用了再生细骨料制备了再生砂浆。采用聚羧酸型高性能减水剂调整其制备的再生水泥基材的流动度,固含量为20%,减水率为15%。

[0078]

下述实施例1~实施例4中,均采用两个离心罐进行平行测定,并且,在进行再生水泥基材的测定时,均保证再生水泥基材的拌合总体积为1l,再生水泥基材的静置时间t分别设定为1min、5min、10min、30min和60min。

[0079]

另外,下述实施例1~实施例4所采用的离心机的浆体罐内径为5cm,离心半径为

8.10cm,经计算获得4000r/min的拌合转速和2min左右的离心时间。

[0080]

下述表1示出了下述实施例1~实施例4中各再生水泥基材的配合比。

[0081]

表1实施例1~实施例4中的再生水泥基材的配合比

[0082]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

kg/m3[0083][0084]

表2列出了实施例1~实施例4中再生骨料在不同再生水泥基材中和不同静置时间下的吸水率。

[0085]

与此同时,为了体现本发明的该测定方法应用于水泥基材中时,其中再生骨料在水泥基材中和在水中具有不同的吸水进程,还进行了与上述相同的静置时间下,再生骨料在水中的吸水率的实验作为对比例。

[0086]

在该对比例中,在常温下,将再生骨料浸泡在纯水中至不同时间(即不同静置时间),并测定其吸水率。对比例中的吸水率结果也列于表2中。

[0087]

表2实施例1~实施例4中再生骨料在不同再生水泥基材中和对比例中再生骨料在水中在不同静置时间下的吸水率

[0088]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

%

[0089][0090]

从表2中可以看出,将再生骨料置于纯水中时,其在相同的静置时间下,吸水率均高于本发明的实施例1~实施例4中置于水泥基材中的吸水率,这也证实了这两种环境所造成的吸水进程差异是明显的。很显然,现有技术中一般将再生骨料于水中浸泡1h测定的吸水率或24h测定的饱和吸水率的90%作为附加用水量的计算依据,均是不准确的;而这种以纯水中浸泡获得的较大的吸水率在实际应用时,显然会增加附加用水量的使用而最终导致再生水泥基材体系的水灰比大于预设值,从而影响获得的再生水泥基材的工作性能、力学性能及耐久性能的调整及评价。

[0091]

为了评价本发明的上述测定方法的准确性,以下述方法对水泥基材进行了体系可离心水的测定,可见,本发明的上述测定方法测定的可离心水的数据是可靠的,而就此计算获得的吸水率的结果也是可靠的。

[0092]

采用下述本领域成熟的测试方法来验证本发明提供的上述测定方法的可靠性与

准确度,具体操作为:将拌合后的再生水泥基材置于方孔筛上,稍稍用力按压,使其中的水泥浆体通过方孔筛,而再生骨料滞留在筛上;将筛下的水泥浆体置于1050℃高温炉中烘至恒重,该水泥浆体于高温处理前后的质量差即为水泥浆体的水分含量,包含自由水含量和水化产物的结合水含量。由此将称量的拌合水总量与水泥浆体中的水分含量作差,即得到再生骨料所吸收的部分拌合水的用量,继而推算再生骨料在再生水泥基材中的吸水率。

[0093]

下表3计算了按照上述现有测定方法,上述各实施例及对比例中各再生骨料在不同静置时间t下的可离心水含量算得的吸水率,及其与上表2中根据本发明的测定方法获得的吸水率之间的误差。

[0094]

表3实施例1~实施例4中再生骨料在不同再生水泥基材中和对比例中再生骨料在水中在不同静置时间下的可离心水含量反推吸水率的误差

[0095][0096]

从表3中可以看出,本发明提供的测定方法所获得的吸水率数据,其误差范围在

±

1%以内,即说明该测定方法是准确可靠的。

[0097]

需要说明的是,本发明的上述测定方法时基于干燥的再生骨料进行的,然而一般再生骨料可能具有一定的初始含水率,因此,当上述测定方法应用至再生水泥基材中计算再生骨料所需的附加用水量时,应当扣除其初始含水率值。

[0098]

虽然已经参照特定实施例示出并描述了本发明,但是本领域的技术人员将理解:在不脱离由权利要求及其等同物限定的本发明的精神和范围的情况下,可在此进行形式和细节上的各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1