基于电磁轴承加载的伺服动力刀架可靠性测试装置

1.本实用新型属于数控装备可靠性试验技术领域;具体涉及一种基于电磁轴承加载的伺服动力刀架可靠性测试装置。

背景技术:

2.数控机床是一种高精度、高效率的自动化机床。它配备了多工位的伺服动力刀架,具有广泛的加工性能,不仅能够加工回转类零件,还可以铣平面、钻非中心孔等,在复杂零件的批量生产中显著提高了加工效率。然而,伺服动力刀架结构复杂、故障模式和故障类型多样,国产伺服动力刀架故障频繁,其可靠性水平与国际先进水平有一定的差距。数控机床的综合效率和加工产品的质量与伺服动力刀架的可靠性水平及性能密切相关。据统计,伺服动力刀架的故障数量占数控车床总故障数量的30%。而可靠性试验与测试是提高伺服动力刀架可靠性水平的技术手段,因此,对伺服动力刀架进行可靠性试验与测试研究具有重要意义。

3.针对伺服动力刀架的可靠性试验装置,目前大多数企业都是采用偏重试验或者空转试验,吉林大学等高校院所通过电液伺服、电磁推力、机械等加载方式来模拟伺服动力刀架实际动态切削力。其中电液伺服加载技术比较成熟,但电液伺服加载存在一些缺点,例如加载频率一般不超过100hz、加载角度不容易调节、占用的空间大、液压油容易泄露等;电动推杆加载的缺点包括:加载频谱很低、带负荷启动困难、额定范围内输出力和速度不能无级调节、输出力较小等;电磁推力圆盘仅可以加载静态轴向拉力且具有体积大、发热严重、成本高、加工和装配困难等缺点。针对伺服动力刀架动力头所承受的切削扭矩,目前绝大多数都是采用测功机、磁粉制动器等模拟扭矩加载。然而测功机具有成本高、体积大等缺点;磁粉制动器不适合进行连续长时间试验等问题。针对以上问题,本发明为了更加贴近伺服动力刀架的实际使用工况和解决目前伺服动力刀架可靠性试验台存在的这些问题,提出了一种基于电磁轴承加载的伺服动力刀架可靠性测试装置。

技术实现要素:

4.本实用新型的目的是为了解决上述技术问题,克服现有技术无法同时便捷的对伺服动力刀架进行x、y、z三方向静、动态切削力和切削扭矩模拟加载的问题;提供了一种基于电磁轴承加载的伺服动力刀架可靠性测试装置;

5.基于电磁轴承加载的伺服动力刀架可靠性测试装置,它包括:伺服动力刀架及支撑部件、切削力及扭矩加载部件和刀杆部件;

6.所述的伺服动力刀架及支撑部件包括:地平铁1、伺服动力刀架4、刀架台子5、刀架支撑座6;刀架台子5通过刀架支撑座6与地平铁1锁固连接;伺服动力刀架4固定在刀架台子5上;

7.所述切削力及扭矩加载部件包括:加载支撑座2、工作台3、滑板7、左箱盖9、上箱体10、右箱盖13、v型块14、下箱体15、激光位移传感器a16、激光位移传感器b17、激光位移传感

器c18、径向

‑

电磁轴承12、l型板26、伺服电动缸27、联轴器28、三维测力仪29、加载工作台30、直线导轨31、连接端盖32、u型铁芯33、线圈34、s型拉压力传感器35、第二螺纹孔46;

8.所述的加载支撑座2采用焊接结构,加载支撑座2通过t型螺栓与地平铁1连接;滑板7通过内六角螺钉固定在加载支撑座2上表面;工作台3通过t型螺栓与滑板7连接;l型板26通过内六角螺栓固定在工作台3上;上箱体10和下箱体15通过内六角螺栓固定连接,在箱体的两侧通过左箱盖9、右箱盖13密封,起到防尘和防护的作用;三维测力仪29上表面通过内六角螺钉固定在下箱体15下表面,三维测力仪29下表面通过内六角螺钉固定在加载工作台30上,三维测力仪29可以实时测量模拟加载的三个方向力的大小;径向

‑

轴向电磁轴承12通过v型块14、第二螺纹孔46和第一螺纹孔11固定在箱体内部,第一螺纹孔11和第二螺纹孔46通过内六角螺栓连接;激光位移传感器a16和激光位移传感器b17通过内六角螺栓固定在下箱体15内侧;激光位移传感器c18通过内六角螺栓固定在左箱盖9内侧;激光位移传感器a16和激光位移传感器b17可实时监测径向

‑

轴向电磁轴承12的径向气隙,激光位移传感器c18可实时监测径向

‑

轴向电磁轴承12的轴向气隙;伺服电动缸27的一端通过l型板26固定在工作台3上;加载工作台30与直线导轨31滑动连接;直线导轨31固定在工作台3上;伺服电动缸27与加载工作台30通过联轴器28和连接端盖32连接,伺服电动缸27可驱动加载工作台30沿直线导轨31作往复运动;线圈34固定在u型铁芯33上,u型铁芯33通过内六角螺钉固定在s型拉压力传感器35上,s型拉压力传感器35通过内六角螺钉固定在加载工作台30上;由线圈34和u型铁芯33组成的电磁铁可实现对动力刀架的扭矩加载,同时也会对动力刀架加载竖直向下方向的径向力,s型拉压力传感器35可实时测量电磁铁加载的竖直向下方向的径向力;通过三维测力仪29和s型拉压力传感器35的反馈和检测可以实现xyz向切削力的闭环控制;

9.所述刀杆部件包括:螺钉36、弹簧垫圈37、转子a38、隔磁铝环39、转子b40、锁紧螺母41、模拟刀杆42、加载盘43、法兰式动态扭矩传感器44、长高颈法兰45;转子a38、隔磁铝环39和转子b40通过螺钉36和弹簧垫圈37锁固在模拟刀杆42上,隔磁铝环39位于转子a38和转子b40中间;加载盘43与模拟刀杆42平键连接,通过锁紧螺母41锁固在模拟刀杆42上;模拟刀杆42和法兰式动态扭矩传感器44固定连接;法兰式动态扭矩传感器44通过长高颈法兰45锁固在伺服动力刀架4上;当转子a38、转子b40和隔磁铝环39位于径向

‑

轴向电磁轴承内部时,可实现对动力刀架的xyz向加载;当加载盘43和u型铁芯33上下对齐且位于u型铁芯33内部时,可实现对动力刀架的扭矩加载。

10.基于电磁轴承加载的伺服动力刀架可靠性测试装置,所述径向

‑

电磁轴承12主要包括:径向

‑

轴向电磁轴承12设有定子端盖a19、轴向线圈a20、定子21、轴向线圈b22、定子端盖b23、定子铁芯24、径向线圈25。轴向线圈a20和轴向线圈b22设有轴向控制线圈,轴向控制线圈由功率放大器驱动,通过控制轴向线圈a20和轴向线圈b22的电流进而控制左、右侧的轴向气隙的轴向控制磁通,进而改变轴向悬浮力;径向

‑

轴向电磁轴承12中径向悬浮力的控制是通过偏置磁通和径向控制磁通的抵消和叠加来实现的,轴向线圈20和轴向线圈22中的电流同时提供偏置磁通和轴向控制磁通,径向线圈25提供径向控制磁通;定子铁芯24采用硅钢片叠压而成;径向线圈25包含沿圆周均匀分布的六个径向控制线圈,相互对称的两个线圈串联成一相,三组径向控制线圈由三相功率逆变器驱动,通过控制轴向线圈a20和轴向线圈b22的直流电流的大小和方向、径向线圈25的三相电流可以控制xyz三个方向切削力加

载的大小。

11.本实用新型公开了基于电磁轴承加载的伺服动力刀架可靠性测试装置,包括:伺服动力刀架及支撑部件、切削力及扭矩加载部件和刀杆部件;所述伺服动力刀架及支撑部件包括:地平铁、伺服动力刀架、刀架支撑座、刀架台子;刀架台子通过刀架支撑座与地平铁锁固连接;伺服动力刀架固定在刀架台子上;切削力加载部件中的xyz向电磁加载单元和z向移动单元装设工作台上;工作台通过滑板与地平铁上端加载支撑座滑动连接;刀杆部件和z向移动单元实现动力刀架的xyz向加载和扭矩加载;本发明通过径向

‑

轴向电磁轴承和由u型铁芯与线圈组成的电磁铁实现对动力刀架的xyz向加载和扭矩加载,模拟静、动态切削力和切削扭矩,方便开展伺服动力刀架可靠性试验。

12.与现有技术相比本发明的有益效果是:

13.1、本实用新型所述的一种基于电磁轴承加载的伺服动力刀架可靠性测试装置采用径向

‑

轴向电磁轴承模拟xyz三个方向的静、动态切削力加载,同时采用电磁圆盘模拟切削扭矩加载,能够同时模拟伺服动力刀架在实际切削过程中所受的静、动态切削力和切削扭矩;

14.2、切削力加载部件采用径向

‑

轴向电磁轴承进行xyz三个方向的切削力加载;相比于传统的液压、电动推杆、电磁圆盘等加载方式,电磁轴承的加载方式能够利用一套装置实现对伺服动力刀架同时施加三个方向的静态切削力和动态切削力,三个方向切削力的施加完全符合实际切削过程中刀架所承受的切削载荷情况;同时,径向

‑

轴向电磁轴承具有体积小、结构简单,且切削力可以实时精确调节等优点,便于研究人员开展伺服动力刀架可靠性测试;

15.3、切削扭矩加载部件采用电磁铁和电磁圆盘进行切削扭矩加载;相比于测功机加载,所提加载方式具有成本低、结构简单、装置小巧等优点,同时模拟的切削扭矩大小可以实时精确调节等;

16.4、当对不同规格型号刀架工位进行试验时,伺服电动缸能自动将整套加载系统推出,当刀架完成换刀动作之后再进行加载,在此过程中无需人工调节,实现自动化加载。

附图说明

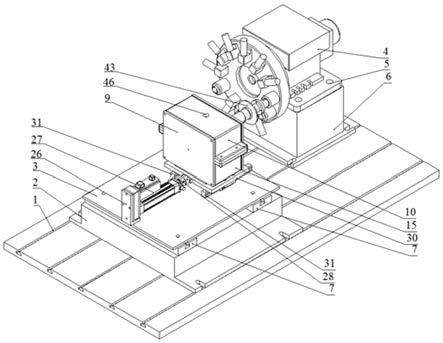

17.图1为本实用新型所述的基于电磁轴承加载的伺服动力刀架可靠性测试装置的轴测示意图;

18.图2为本实用新型所述的基于电磁轴承加载的伺服动力刀架可靠性测试装置的主视示意图;

19.图3为本实用新型所述的基于电磁轴承加载的伺服动力刀架可靠性测试装置的切削力加载部件的主视示意图;

20.图4为本实用新型所述的基于电磁轴承加载的伺服动力刀架可靠性测试装置的径向

‑

轴向电磁轴承的轴测示意图;

21.图5为本实用新型所述基于电磁轴承加载的伺服动力刀架可靠性测试装置的切削力及扭矩加载部件中的移动部件(伺服电动缸驱动加载工作台沿直线导轨往复运动)的分解式轴测示意图;

22.图6为本实用新型所述的基于电磁轴承加载的伺服动力刀架可靠性测试装置的切

削扭矩加载部件的轴测示意图;

23.图7为本实用新型所述的基于电磁轴承加载的伺服动力刀架可靠性测试装置的刀杆部件分解式轴测示意图;

24.图释:地平铁1,加载支撑座2,工作台3,伺服动力刀架4,刀架台子5,刀架支撑座6,滑板7,左箱盖9,上箱体10,第一螺纹孔11,径向

‑

轴向电磁轴承12,右箱盖13,v型块14,下箱体15,激光位移传感器a16,激光位移传感器b17,激光位移传感器c18,定子端盖a19,轴向线圈a20,定子21,轴向线圈b22,定子端盖b23,定子铁芯24,径向线圈25,l型板26,伺服电动缸27,联轴器28,三维测力仪29,加载工作台30,直线导轨31,连接端盖32,u型铁芯33,线圈34,s型拉压力传感器35,螺钉36,弹簧垫圈37,转子a38,隔磁铝环39,转子b40,锁紧螺母41,模拟刀杆42,加载盘43,法兰式动态扭矩传感器44,长高颈法兰45,第二螺纹孔46。

具体实施方式

25.本实用新型基于电磁轴承加载的伺服动力刀架可靠性测试装置包括:伺服动力刀架及支撑部件、切削力及扭矩加载部件和刀杆部件;

26.实施例1 伺服动力刀架及支撑部分

27.参阅图1,所述的伺服动力刀架及支撑部件包括:地平铁1、伺服动力刀架4、刀架台子5和刀架支撑座6;伺服动力刀架4固定在刀架台子5上;刀架台子5通过刀架支撑座6与地平铁1锁固连接;

28.所述的刀架支撑座6为焊接结构,由钢板焊接而成,刀架支撑座6底板上设有螺栓孔,通过t型螺栓与地平铁1相连,刀架支撑座6顶板的上表面有螺纹孔用于安装刀架台子5;刀架台子5通过t型螺栓与刀架支撑座6相连,刀架台子5上表面有两排螺纹孔用于安装伺服动力刀架4;伺服动力刀架4通过t型螺栓与刀架台子5相连,伺服动力刀架4相对于刀架台子5的位置可以根据不同位置的螺纹孔进行调节。

29.实施例2 切削力及扭矩加载部件

30.参阅图1至图6,所述切削力加载部件包括:加载支撑座2、工作台3、滑板7、左箱盖9、上箱体10、右箱盖13、v型块14、下箱体15、激光位移传感器a16、激光位移传感器b17、激光位移传感器c18、径向

‑

电磁轴承12、l型板26、伺服电动缸27、联轴器28、三维测力仪29、加载工作台30、直线导轨31和连接端盖32、u型铁芯33、线圈34、s型拉压力传感器35;

31.所述的加载支撑座2采用焊接结构,加载支撑座2通过t型螺栓与地平铁1连接;滑板7通过内六角螺钉固定在加载支撑座2上表面;工作台3通过t型螺栓与滑板7连接;l型板26通过内六角螺栓固定在工作台3上;上箱体10和下箱体15通过内六角螺栓固定连接,在箱体的两侧通过左箱盖9、右箱盖13密封,起到防尘和防护的作用;三维测力仪29上表面通过内六角螺钉固定在下箱体15下表面,三维测力仪29下表面通过内六角螺钉固定在加载工作台30上,三维测力仪29可以实时测量模拟加载的三个方向力的大小;径向

‑

轴向电磁轴承12通过v型块14、第二螺纹孔46和第一螺纹孔11固定在箱体内部,第一螺纹孔11和第二螺纹孔46通过内六角螺栓连接;径向

‑

轴向电磁轴承12设有定子端盖a19、轴向线圈a20、定子21、轴向线圈b22、定子端盖b23、定子铁芯24、径向线圈25。轴向线圈a20和轴向线圈b22设有轴向控制线圈,轴向控制线圈由功率放大器驱动,通过控制轴向线圈a20和轴向线圈b22的电流进而控制左、右侧的轴向气隙的轴向控制磁通,进而改变轴向悬浮力;径向

‑

轴向电磁轴承

12通过v型块14、第二螺纹孔46和第一螺纹孔11固定在箱体内部,第一螺纹孔11和第二螺纹孔46通过内六角螺栓连接;径向

‑

轴向电磁轴承12设有定子端盖a19、轴向线圈a20、定子21、轴向线圈b22、定子端盖b23、定子铁芯24、径向线圈25。中径向悬浮力的控制是通过偏置磁通和径向控制磁通的抵消和叠加来实现的,轴向线圈20和轴向线圈22中的电流同时提供偏置磁通和轴向控制磁通,径向线圈25提供径向控制磁通;定子铁芯24采用硅钢片叠压而成;径向线圈25包含沿圆周均匀分布的六个径向控制线圈,相互对称的两个线圈串联成一相,三组径向控制线圈由三相功率逆变器驱动,通过控制轴向线圈a20和轴向线圈b22的直流电流的大小和方向、径向线圈25的三相电流可以控制xyz三个方向切削力加载的大小;激光位移传感器a16和激光位移传感器b17通过内六角螺栓固定在下箱体15内侧;激光位移传感器c18通过内六角螺栓固定在左箱盖9内侧;激光位移传感器a16和激光位移传感器b17可实时监测径向

‑

轴向电磁轴承12的径向气隙,激光位移传感器c18可实时监测径向

‑

轴向电磁轴承12的轴向气隙;伺服电动缸27的一端通过l型板26固定在工作台3上;加载工作台30与直线导轨31滑动连接;直线导轨31固定在工作台3上;伺服电动缸27与加载工作台30通过联轴器28和连接端盖32连接,伺服电动缸27可驱动加载工作台30沿直线导轨31作往复运动;线圈34固定在u型铁芯33上,u型铁芯33通过内六角螺钉固定在s型拉压力传感器35上,s型拉压力传感器35通过内六角螺钉固定在加载工作台30上;由线圈34和u型铁芯33组成的电磁铁可实现对动力刀架的扭矩加载,同时也会对动力刀架加载竖直向下方向的径向力,s型拉压力传感器35可实时测量电磁铁加载的竖直向下方向的径向力;通过三维测力仪29和s型拉压力传感器35的反馈和检测可以实现xyz向切削力的闭环控制。

32.实施例3刀杆部件

33.参阅图7,所述刀杆部件包括螺钉36、弹簧垫圈37、转子a38、隔磁铝环39、转子b40、锁紧螺母41、模拟刀杆42、加载盘43、法兰式动态扭矩传感器44、长高颈法兰45;

34.转子a38、隔磁铝环39和转子b40通过螺钉36和弹簧垫圈37锁固在模拟刀杆42上,隔磁铝环39位于转子a38和转子b40中间;加载盘43和模拟刀杆42通过平键连接,锁紧螺母41将加载盘43固定在模拟刀杆42上,模拟刀杆42和法兰式动态扭矩传感器44通过内六角螺钉固定连接;法兰式动态扭矩传感器44和长高颈法兰45通过内六角螺钉固定连接,法兰式动态扭矩传感器44可以实时测量对动力刀架加载的扭矩,长高颈法兰45通过销钉固定在伺服动力刀架4上;当转子a38、转子b40和隔磁铝环39位于径向

‑

轴向电磁轴承12内部时,可以对转子a38和转子b40加载,最后将作用在模拟刀杆42上,实现对动力刀架的xyz向加载;当加载盘43和u型铁芯33上下对齐且位于u型铁芯33内部时,实现对动力刀架的扭矩加载。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1