一种宽域氧传感器的制作方法

[0001]

本实用新型涉及氧传感器技术领域,更具体地说,涉及一种宽域氧传感器。

背景技术:

[0002]

汽车氧传感器,即空燃比氧传感器,是电喷发动机控制系统中关键必须的传感部件,是控制汽车尾气排放、降低汽车对环境污染、提高汽车发动机燃油燃烧质量的关键零件。

[0003]

传统的开关型氧传感器已经不能满足日益严格的排放要求,取而代之的是控制精度更高的线性宽域氧传感器。空燃比氧传感器能在发动机不同工况下,准确地检测废气中的氧浓度,并及时地把信号传给行车电脑,进行精确计算和控制混合气浓度,使发动机实现较理想的空燃比,进而发动机的燃烧更好、动力更足、油耗更低、排放污染更少。

[0004]

常见的空燃比氧传感器主要包括4线空燃比氧传感器和5线空燃比氧传感器,通过监测感应电池内阻来实现控温,则要求产品的温度—感应电池内阻曲线符合控制器的参数要求。

[0005]

现有技术的空燃比氧传感器,根据电解质材料、电池结构不同,对应的控温策略存在一定差异。现有技术中,空燃比氧传感器的感应电池结构,由于结构原理的限制,使得基于该结构原理的产品存在一定的局限性,即不能满足不同感应电池内阻值的需求。例如感应电池结构中,如图1所示,感应外电极100、感应内电极101分别设置于感应层电解质102的两侧,而感应电池内阻值的大小主要由电解质材料、电池结构决定,如感应层电解质102的电导率以及厚度、感应外电极100与感应内电极101的正对投影面积。进而,在感应层电解质102材料不做变更的情况下,只能通过调节感应层电解质102的厚度以及感应外电极100与感应内电极101的正对投影面积实现,造成的不足如下:

[0006]

1、可调范围较窄,通常只能实现100ω以内的调节,无法满足不同感应电池内阻值的需求;

[0007]

2、通过调节感应层电解质102的厚度实现调节感应外电极100与感应内电极101的距离,需要针对感应层电解质102进行工艺修改;而且,当通过加厚感应层电解质102增大感应外电极100与感应内电极101的距离时,还直接造成成本上升;

[0008]

3、感应外电极100、感应内电极101分别设置于感应层电解质102的两侧,当减小感应外电极100、感应内电极101的正对投影面积时,感应外电极100、感应内电极101将形成交错电极,导致氧离子的传输路径不确定,将造成输出电压异常。

技术实现要素:

[0009]

本实用新型的目的在于克服现有技术的不足,提供一种宽域氧传感器,实现传感电池内阻的大范围调节实施,满足不同传感电池内阻值的需求。

[0010]

本实用新型的技术方案如下:

[0011]

一种宽域氧传感器,包括加热部分、传感电池部分、泵电池部分,传感电池部分包

括传感电池电解质层、传感电池第一电极、传感电池第二电极、扩散障,传感电池部分还包括固态电解质层,传感电池第一电极设置于传感电池电解质层与扩散障之间,传感电池第二电极与传感电池第一电极间隔设置于传感电池电解质层的同侧表面,传感电池第二电极设置于传感电池电解质层与固态电解质层之间,传感电池电解质层与固态电解质层用于氧离子的传输。

[0012]

作为优选,传感电池第二电极制备于传感电池电解质层表面,固态电解质层制备于传感电池电解质层表面,并覆盖传感电池第二电极。

[0013]

作为优选,传感电池第一电极位于扩散障覆盖的范围内,传感电池第二电极位于固态电解质层覆盖的范围内。

[0014]

作为优选,泵电池部分与传感电池部分之间设置有填充基体层,扩散障、固态电解质层与填充基体层设置于同一层,扩散障与固态电解质层相邻设置。

[0015]

作为优选,传感电池第一电极、传感电池第二电极设置于传感电池电解质层的同一端。

[0016]

作为优选,传感电池第一电极与传感电池第二电极的引线,延伸至传感电池电解质层的另一端。

[0017]

作为优选,传感电池第一电极与传感电池第二电极的相对端为凹凸对应的结构。

[0018]

作为优选,所述的固态电解质层为氧化锆填充层。

[0019]

作为优选,在传感电池电解质层不变的情况下,当增大传感电池第一电极、传感电池第二电极的距离,或者减小传感电池第一电极、传感电池第二电极正对投影面积时,传感电池内阻增大;当减小传感电池第一电极、传感电池第二电极的距离,或者增大传感电池第一电极、传感电池第二电极正对投影面积时,传感电池内阻减小。

[0020]

作为优选,加热部分与传感电池部分设置有基体部分,基体部分包括由传感电池部分至加热部分依次设置的氧化铝基体层、氧化锆基体层、氧化铝基体层,所述的氧化铝基体层为一层或多层。

[0021]

本实用新型的有益效果如下:

[0022]

本实用新型所述的宽域氧传感器,增加设置固态电解质层,作为氧离子的传输路径,与感应电池电解质层共同用于氧离子的传输,增加一条传输路径,进而可突破现有技术的传感电池内阻值的调节下限,实现数倍于现有技术的下限值。

[0023]

本实用新型将传感电池第二电极与传感电池第一电极间隔设置于传感电池电解质层的同侧表面,进而通过调整传感电池第二电极与传感电池第一电极的正对投影面积和/和间距,即可调整传感电池内阻。当增大传感电池第一电极、传感电池第二电极的距离,即可增加氧离子的传输距离,或者,减小传感电池第一电极、传感电池第二电极正对投影面积,均可增大传感电池内阻,突破现有技术的传感电池内阻值的调节上限,实现数倍于现有技术的上限值。反之,可减小传感电池内阻。

[0024]

本实用新型将传感电池第二电极与传感电池第一电极间隔设置于传感电池电解质层的同一端,固态电解质层对应可设置于扩散障的旁边,可采用流延片嵌套的方式制备扩散障与固态电解质层,提高生产效率。

附图说明

[0025]

图1是现有技术的横截面剖视图;

[0026]

图2是本实用新型的结构爆炸图;

[0027]

图3是本实用新型的纵截面剖视图(示出氧离子的传输路径);

[0028]

图4是图3的局部a放大示意图;

[0029]

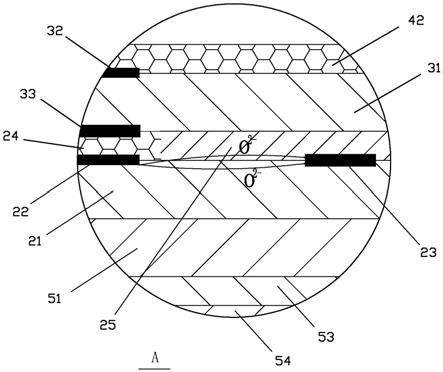

图5是图3的a-a剖面示意图;

[0030]

图6是本实用新型的纵截面剖视图(传感电池第一电极与传感电池第二电极距离较大);

[0031]

图7是本实用新型的纵截面剖视图(传感电池第一电极与传感电池第二电极距离较小);

[0032]

图8是传感电池第一电极与传感电池第二电极的示意图(常规正对投影面积);

[0033]

图9是传感电池第一电极与传感电池第二电极的示意图(正对投影面积较小);

[0034]

图10是传感电池第一电极与传感电池第二电极的示意图(正对投影面积较大);

[0035]

图中:100是感应外电极,101是感应内电极,102是感应层电解质,11是加热器,12是绝缘基体层,13是加热器引脚,21是传感电池电解质层,22是传感电池第一电极,23是传感电池第二电极,24是扩散障,25是固态电解质层,31是泵电池电解质层,32是泵电池第一电极,33是泵电池第二电极,41是绝缘保护层,42是多孔保护层,43是电极引脚,50是填充基体层,51是第一氧化铝基体层,52是第二氧化铝基体层,53是氧化锆基体层,54是第三氧化铝基体层。

具体实施方式

[0036]

以下结合附图及实施例对本实用新型进行进一步的详细说明。

[0037]

本实用新型为了解决现有技术存在的感应电池内阻值由于结构原理导致在不改变传感电池电解质材料的情况下,传感电池内阻可实现的调节范围受限的不足,提供一种宽域氧传感器,能够在不改变传感电池电解质材料的情况下,突破现有技术的传感电池内阻的调节范围,大大降低下限值,大大提高上限值,可实现传感电池内阻从几十欧到几千欧的调节,满足不同感应电池内阻值的需求。

[0038]

本实用新型所述的宽域氧传感器,如图2、图3、图4所示,包括加热部分、传感电池部分、泵电池部分,加热部分、传感电池部分、泵电池部分自底而上依次设置,泵电池部分上还设置有保护层部分,泵电池部分与传感电池部分之间设置有填充基体层50(即泵电池部分与传感电池部分通过绝缘的填充基体层50隔开,填充基体层50实施为氧化铝填充基体层50)。

[0039]

其中,加热部分包括加热器11、绝缘基体层12(绝缘基体层12实施为氧化铝基体层)、两个加热器引脚13。泵电池部分包括泵电池电解质层31、泵电池第一电极32、泵电池第二电极33,泵电池第一电极32、泵电池第二电极33分别设置于泵电池电解质层31的上侧表面与下侧表面。保护层部分包括绝缘保护层41(绝缘保护层41实施为氧化铝保护层)、多孔保护层42、三个电极引脚43,则本实施例为五线氧传感器。

[0040]

传感电池部分包括传感电池电解质层21、传感电池第一电极22、传感电池第二电极23、扩散障24、固态电解质层25,传感电池第一电极22设置于传感电池电解质层21与扩散

障24之间,传感电池第二电极23与传感电池第一电极22间隔设置于传感电池电解质层21的同侧表面,传感电池第二电极23设置于传感电池电解质层21与固态电解质层25之间,传感电池电解质层21与固态电解质层25均可用于氧离子的传输。本实施例中,所述的固态电解质层25为氧化锆填充层。

[0041]

在厚度方向上,多孔保护层42、泵电池第一电极32、泵电池第二电极33、扩散障24、传感电池第一电极22大致正对设置。

[0042]

本实用新型中,传感电池第二电极23与传感电池第一电极22间隔设置于传感电池电解质层21的同侧表面,则相对于现有技术,现有技术将传感电池的两个电极分别设置于传感电池电解质的两侧,当减小传感电池的两个电极的正对投影面积时,则传感电池的两个电极将形成交错电极,导致氧离子的传输路径不确定,将造成输出电压异常。本实用新型在水平方向上调整传感电池第二电极23与传感电池第一电极22之间的距离,相对于现有技术在厚度方向上调整传感电池的两个电极之间的距离(通常通过增加传感电池电解质层的厚度进行实现),更易于实现与制备,而且不需要改变传感电池电解质层21的厚度与材料等,即不需要改变制备工艺参数,特别是不需要通过增加传感电池电解质层21的厚度来实现传感电池第二电极23与传感电池第一电极22之间的距离的增加,能够节约传感电池电解质层21的材料使用。

[0043]

为了便于设置与调整,传感电池第一电极22、传感电池第二电极23设置于传感电池电解质层21的同一端(对应多孔保护层42、扩散障24与固态电解质层25)。传感电池第一电极22与传感电池第二电极23的引线,延伸至传感电池电解质层21的另一端(对应保护层部分的电极引脚43)。其中,如图8所示,传感电池第一电极22与传感电池第二电极23的相对端为凹凸对应的结构,例如传感电池第一电极22与传感电池第二电极23的相对端设置为对应的凸弧形端与凹弧形端。

[0044]

基于传感电池第二电极23与传感电池第一电极22间隔设置于传感电池电解质层21的同侧表面,以及传感电池电解质层21与固态电解质层25均可用于传输氧离子的结构,本实用新型在传感电池电解质层21不变的情况下,特别不改变传感电池电解质层21的材料与厚度的情况下,当增大传感电池第一电极22、传感电池第二电极23的距离(如图6所示),或者减小传感电池第一电极22、传感电池第二电极23正对投影面积(如图9所示)时,感应电池内阻增大;当减小传感电池第一电极22、传感电池第二电极23的距离(如图7所示),或者增大传感电池第一电极22、传感电池第二电极23正对投影面积(如图10所示)时,感应电池内阻减小。

[0045]

由于将传感电池第二电极23与传感电池第一电极22间隔设置于传感电池电解质层21的同侧表面的结构,传感电池第二电极23与传感电池第一电极22的正对投影面积大幅度减小,单位时间内氧离子通过的数量大幅降低,传感电池内阻一般可达到千欧级别(对于下限值较高的产品,可不设置固态电解质层25)。当减小传感电池第二电极23与传感电池第一电极22的间距,以及增大传感电池第二电极23与传感电池第一电极22的正对投影面积到极值时,也无法满足小的感应内阻值(例如300ω)的需求,并且容易导致输出电压异常。如图5所示,本实用新型协同传感电池第二电极23与传感电池第一电极22间隔设置于传感电池电解质层21的同侧表面,以及传感电池电解质层21与固态电解质层25均可用于传输氧离子的结构,通过增加氧离子的传输路径,使得传感电池内阻的进一步降低,进而同时实现传

感电池内阻的上限值大大提高、下限值大大降低的效果。

[0046]

为了更好地实现氧离子同时在固态电解质层25与传感电池电解质层21进行传输,本实施例中,传感电池第二电极23制备于传感电池电解质层21表面,固态电解质层25制备于传感电池电解质层21表面,并覆盖传感电池第二电极23。即,固态电解质层25与传感电池电解质层21贴合设置,氧离子从传感电池第一电极22释放后,进入传感电池电解质层21,一部分氧离子通过传感电池电解质层21直接传输至传感电池第二电极23,一部分氧离子先通过传感电池电解质层21进入固态电解质层25,再通过固态电解质层25传输至传感电池第二电极23,实现双介质双路径传输。

[0047]

具体实施时,传感电池第一电极22位于扩散障24覆盖的范围内,传感电池第二电极23位于固态电解质层25覆盖的范围内,保证能够有效地利用固态电解质层25进行氧离子传输。

[0048]

本实施例中,扩散障24、固态电解质层25与填充基体层50设置于同一层,且根据实施需求,将扩散障24与固态电解质层25相邻设置,扩散障24与固态电解质层25位于填充基体层50的非端部的位置(具体位置与传感电池第一电极22、传感电池第二电极23的设置位置相对应)。制备时,采用流延片嵌套的方式将扩散障24与固态电解质层25生成于填充基体层50的两端之间,即形成一部分填充基体层50、扩散障24、固态电解质层25、另一部分填充基体层50的依次排列的结构。

[0049]

为了增强本实用新型的强度,防止弯曲变形,加热部分与传感电池部分设置有基体部分,基体部分包括由传感电池部分至加热部分依次设置的氧化铝基体层、氧化锆基体层53、氧化铝基体层,所述的氧化铝基体层为一层或多层,如由传感电池部分至加热部分依次设置的第一氧化铝基体层51、第二氧化铝基体层52、氧化锆基体层53、第三氧化铝基体层54。

[0050]

工作时,废气通过扩散障24与传感电池第一电极22接触,氧气从传感电池第一电极22通过其下方的传感电池电解质层21以及其上方的固态电解质层25移动至传感电池第二电极23,为传感电池第二电极23提供参比氧。传感电池内阻的大小取决于单位时间内,传感电池第一电极22与传感电池第二电极23之间氧离子的传输量。而单位时间内的氧离子传输量取决于传输距离、传感电池第一电极22与传感电池第二电极23的正对投影面积、传输路径。进而,在确定产品的传感电池内阻时,可以通过调节传感电池第一电极22与传感电池第二电极23之间的距离、正对投影面积、传输通道的数量来改变传感电池内阻的大小,且可调范围较宽,可满足不同感应内阻值的需求。

[0051]

上述实施例仅是用来说明本实用新型,而并非用作对本实用新型的限定。只要是依据本实用新型的技术实质,对上述实施例进行变化、变型等都将落在本实用新型的权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1