一种船用绞车的参数标定系统的制作方法

[0001]

本实用新型涉及绞车标定技术领域,特别是涉及一种船用绞车的参数标定系统。

背景技术:

[0002]

在工程类船舶上,通常会设置有多台绞车以完成相应的牵引或定位作业。特别是,对承担沉管运输安装作业任务的船舶而言,船体上安装有移船绞车、定位绞车和牵引绞车等,其主要工作分别由各类绞车完成。

[0003]

为了保证施工的安全可控,目前普遍会在绞车上配置多种检测其工作状态的元器件,例如:在绞车的底脚设置有拉力传感器,以获取绞车的拉力参数;并且,在绞车上集成有恒张力机构和绳长测量结构,用来确保线缆以恒定的张力工作,防止线缆过度受拉而损坏。船舶建造完工后,需对船上绞车的各项参数进行标定测试,常用的标定测试方法为使用工装焊接在船体上,或者采用工装负重测试,从而单独对每台绞车进行参数标定。

[0004]

由于船上的绞车数量多,采用焊接工装或工装负重的标定测试方法,需要工作人员进行大量的现场操作,存在施工周期长,工作效率低的问题。

技术实现要素:

[0005]

为了解决上述问题,本实用新型的目的在于提供一种船用绞车的参数标定系统,以解决采用焊接工装或工装负重的标定测试方法,需要工作人员进行大量的现场操作,存在施工周期长,工作效率低的问题。

[0006]

本实用新型的船用绞车的参数标定系统的技术方案为:

[0007]

船用绞车的参数标定系统包括船体、两台待标定绞车、线缆、以及导索器和拉力计,两台所述待标定绞车设置在所述船体上,所述线缆穿装于所述导索器上并分别连接在两台所述待标定绞车上,所述线缆具有供两台所述标定绞车对拉的对拉路径,所述拉力计设置在所述对拉路径上;

[0008]

所述待标定绞车为位于所述船体宽度方向上的两台移船绞车;或者,所述待标定绞车为位于所述船体宽度方向上的两台定位绞车,所述对拉路径为u形对拉路径。

[0009]

进一步的,所述拉力计为遥控型拉力计。

[0010]

进一步的,所述线缆为钢丝绳,所述钢丝绳上还设有卸扣。

[0011]

进一步的,所述线缆与所述导索器之间涂设有润滑油。

[0012]

有益效果:采用上述参数标定系统对船上绞车进行成对地对拉试验,每次对拉试验后可确定对应的两台绞车是否存在标定误差,在线缆、导索器和拉力计安装到位后,可对两台绞车进行拉力、恒张力和绳长参数的标定测试,便于获得绞车的多种参数标定的准确情况;相比于现有采用焊接工装或工装负重的标定测试方法,省去了工作人员进行大量的现场操作,有效地缩短了施工周期,提高了标定试验的工作效率。

附图说明

[0013]

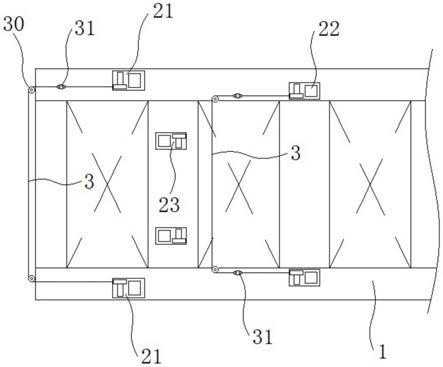

图1为本实用新型的船用绞车的参数标定系统的具体实施例1中船用绞车的参数标定系统的工作示意图;

[0014]

图2为本实用新型的船用绞车的参数标定系统的具体实施例1中船用绞车的参数标定系统的工作流程示意图。

[0015]

图中:1-船体、21-移船绞车、22-定位绞车、23-牵引绞车、3-线缆、30-导索器、31-拉力计。

具体实施方式

[0016]

下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

[0017]

本实用新型的船用绞车的参数标定系统的具体实施例1,如图1、图2所示,船用绞车的参数标定系统包括船体1、两台待标定绞车、线缆3、以及导索器30和拉力计31,两台待标定绞车设置在船体1上,线缆3穿装于导索器30上并分别连接在两台待标定绞车上,线缆3具有供两台标定绞车对拉的对拉路径,拉力计31设置在对拉路径上;待标定绞车为位于船体1宽度方向上的两台移船绞车21;或者,待标定绞车为位于船体1宽度方向上的两台定位绞车22,对拉路径为u形对拉路径。

[0018]

船用绞车的参数标定系统的工作过程包括以下步骤:步骤一、准备线缆3、导索器30和拉力计31,选定两台待标定绞车;需要说明的是,线缆3为满足150吨载荷的钢丝绳,拉力计31为满足150吨载荷的遥控型拉力计,并且,为了便于连接线缆3和拉力计31,还需要准备满足150吨载荷的卸扣。

[0019]

船舶上的同类绞车对应布置在船体1的宽度方向上,绞车包括移船绞车21、定位绞车22和牵引绞车23,两个定位绞车22分别在船体1的宽度方向上对应布置,两个移船绞车21分别在船体1的宽度方向上对应布置,两个牵引绞车23分别在船体1的宽度方向上对应布置。具体实施过程为,选定位于船体1宽度方向上的两台移船绞车21作为两台待标定绞车,选定1位于船体宽度方向上的两台定位绞车22作为两台待标定绞车。

[0020]

步骤二、将线缆3穿过导索器30,并分别与两台待标定绞车连接,拉力计31设置在线缆3的对拉路径上;具体的,导索器30固定安装在船体1上,通过导索器30改变两台待标定绞车之间线缆3的对拉路径。其中,线缆3具有供两台标定绞车对拉的对拉路径,拉力计31设置在对拉路径上;线缆3连接在两台移船绞车21上形成的对拉路径为u形对拉路径,线缆3连接在两台定位绞车22上形成的对拉路径也为u形对拉路径。

[0021]

为了减少线缆3与导索器30之间的摩擦力,在线缆3与导索器30之间涂设有润滑油,具体的,润滑油为润滑牛油。上述结构中的船体1、两台待标定绞车、线缆3、以及导索器30和拉力计31组成了船用绞车的参数标定系统。

[0022]

步骤三、其中一台待标定绞车刹车,启动另一台待标定绞车进行试拉,关注节点连接及待标定绞车的运行是否可靠;若不可靠,调整节点连接及待标定绞车至可靠状态。在步骤三中,试拉为对待标定绞车的负重试拉,负重试拉的拉力为待标定绞车的额定拉力的1.1倍,根据负重试拉结果确定节点连接及待标定绞车运行是否可靠。

[0023]

具体的,移船绞车21的额定拉力为120吨、定位绞车22额定拉力为80吨、牵引绞车

23的额定拉力为40吨,确定节点连接及待标定绞车的运行是否可靠时,负重试拉的拉力为各自绞车的额定拉力的1.1倍,即对两台移船绞车21进行载荷为132吨的试拉,对两台定位绞车22进行载荷为88吨的试拉,对两台牵引绞车23进行载荷为44吨的试拉,试验后检查节点连接及待标定绞车的结构是否保持不变。

[0024]

步骤四、该步骤分为两个分步骤进行,第一分步骤为拉力参数的标定,第二分步骤为恒张力及绳长参数的标定。其中,拉力参数的标定:比较拉力计31与两台待标定绞车上的拉力参数是否一致;恒张力及绳长参数的标定:在恒定负载下收放线缆3,确定两台待标定绞车的恒张力及绳长显示数据是否一致;

[0025]

在步骤四中,拉力参数的标定时,按照拉力大小递减的方式进行多组对拉,比较拉力计31与两台待标定绞车上的拉力参数是否一致,并且,拉力参数标定时,多组拉力大小呈等差数列分布。在本实施例中,对于两台移船绞车21按照120吨、100吨、80吨、60吨、40吨和20吨的等差数列进行对拉测试,对于两台定位绞车22按照80吨、60吨、40吨、20吨、10吨和0吨的等差数列进行对拉测试,对于两台牵引绞车23按照40吨、30吨、20吨、10吨和0吨的等差数列进行对拉测试。如下表:

[0026][0027]

相对应的,恒张力参数的标定为:控制其中一台待标定绞车处于恒张力模式,另一台待标定绞车处于刹车锁死状态,启动恒张力模式的待标定绞车收放线缆3,观察该绞车显示的拉力与拉力计31上显示的拉力是否一致;然后,调换两台待标定绞车的工作状态,观察另一台绞车显示的拉力与拉力计31上显示的拉力是否一致。相应的,绳长参数的标定为:控制其中一台待标定绞车处于恒张力模式,启动另一台待标定绞车拉紧线缆,确定两台待标定绞车的绳长显示数据是否一致。

[0028]

步骤五、若不一致,则修正对应待标定绞车的参数;若一致,则无须修正。

[0029]

采用上述参数标定系统对船上绞车进行成对地对拉试验,每次对拉试验后可确定对应的两台绞车是否存在标定误差,在线缆、导索器和拉力计安装到位后,可对两台绞车进行拉力、恒张力和绳长参数的标定测试,便于获得绞车的多种参数标定的准确情况;相比于现有采用焊接工装或工装负重的标定测试方法,省去了工作人员进行大量的现场操作,有效地缩短了施工周期,提高了标定试验的工作效率。

[0030]

以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1