一种仿生微结构的柔性力学传感器及其制备方法

1.本发明属于智能柔性传感器技术领域,具体涉及一种仿生微结构的柔性力学传感器及其制备方法。

背景技术:

2.柔性力学传感器能够将外界压力或应变等机械刺激信号转化为可处理的电信号,相比于传统的刚性传感器,柔性力学传感器具有较高的灵敏度和较宽的测量范围,同时具有优异的力学柔韧性和贴附性,在物联网、人工智能、智能机器人、人机交互、人体健康监测、结构健康监测等领域具有广阔的应用前景。随着信息时代的应用需求越来越高,相关工程应用对柔性传感器的灵敏度、测量范围等各性能指标提出了更高的要求,迫切需要具有优异性能的柔性力学传感器。同时对于实际工程应用,必须同时考虑传感器的制造成本和工艺方案。如何低成本、大批量快速制备高性能柔性力学传感器仍然是当今世界面临的巨大难题。

3.近年来,国内外学者围绕提升柔性力学传感器灵敏度、测量范围等方面做了大量有益的探索。国内外研究者开发了各种各样的材料的发展高性能柔性力学传感器。由于微结构在外力作用有利于变形,微结构型柔性传感器得到了广泛的研究。例如:新加坡c.k.lee等人研究了微金字塔阵列的柔性压力传感器(doi:10.1073/pnas.2010989117),并将其用于人体脉搏等微弱信号的监测。我国任天令教授团队基于砂纸表面微结构,通过倒模制备了一种表面随机分布非规则的微结构型柔性压力传感器(doi:10.1021/acsnano.7b07613),该传感器展现出优异的稳定性、快速响应和低探测极限,实现了灵敏度和测量范围的提升。此外,有学者采用天然生物质材料(如荷叶、玫瑰花瓣、香蕉叶、芦苇叶等)表面自身微结构作为模板,通过倒模等工艺制备具有微结构的柔性力学传感器(doi:10.1002/adfm.202003491)。虽然这些微结构型柔性传感器在性能提升方面取得了较大进步,但是这些微结构通常采用复杂的光刻加工工艺制备或者采用天然生物质材料作为模板进行倒模制备。光刻加工虽然可以制备多种微结构,但是其制备工艺复杂、制备成本高昂、大批量生产较难;采用生物质材料作为模板进行制备虽然较光刻加工方法成本低廉,但是由于生物质材料微结构尺寸、形状等不受控制,微结构的重复性和可调性差,同时不适宜批量制备。因此,亟需开发一种简单、快速、低成本、无模板(mold

‑

free)的高性能微结构柔性力学传感器及其制备方法。

技术实现要素:

4.本发明的目的之一是针对现有高性能微结构柔性力学传感器存在的上述问题,提供一种防生微结构表面特征的柔性力学传感器,以解决现有微结构柔性力学传感器制备工艺复杂、成本高昂、大批量制备难等问题。

5.为了达到上述目的,本发明采用以下技术方案予以实现:

6.一种仿生微结构表面特征的柔性力学传感器,包括成对设置的具有表面微结构特

征的导电传感层,且导电传感层上具有表面微结构特征的面相对设置;

7.其中,所述导电传感层包括基体层;

8.所述基体层为,对掺入了热膨胀微球的高分子弹性体薄膜实施加热发泡制得的,表面具有由于内部的热膨胀微球受热膨胀而产生的微凸起结构的微结构薄膜材料基体层;

9.还包括成型在该基体层具有微凸起结构的表面上的导电涂层。

10.本发明的另一目的,是提供一种前述的仿生微结构的柔性力学传感器的制备方法,包括如下步骤:

11.步骤s1,获得均匀混合的热膨胀微球/高分子弹性体混合液;

12.步骤s2,将所述热膨胀微球/高分子弹性体混合液成型为具有一定厚度的热膨胀微球/高分子弹性体薄膜;

13.步骤s3,对所述热膨胀微球/高分子弹性体薄膜实施加热发泡一定时间,使该薄膜内部的热膨胀微球体积膨胀,从而使该薄膜的表面自发地产生微凸起结构,形成微结构薄膜材料;

14.步骤s4,在所述微结构薄膜材料的表面制备一层导电涂层,获得具有表面微结构特征的导电传感层;

15.步骤s5,将所述导电传感层面对面组装,并与外部电极一起封装为柔性力学传感器。

16.优选地,所述高分子弹性体为聚二甲基硅氧烷(pdms)、铂催化硅橡胶(ecoflex)中的任意一种。

17.优选的,所述热膨胀微球在所述热膨胀微球/高分子弹性体混合液中所占的质量分数为30%—40%。

18.优选的,步骤s1中,通过将一定量的热膨胀微球加入高分子弹性体溶液中,采用行星搅拌机混合均匀,同时除去溶液内部气泡,得到热膨胀微球/高分子弹性体混合液。

19.进一步的,所述步骤s2具体包括:

20.步骤s2

‑

1:将所述的热膨胀微球/高分子弹性体混合液经过刮涂制备得到一定厚度的薄膜胚体。

21.优选的,步骤s2

‑

1中,所述薄膜胚体的厚度为100μm—1mm。

22.进一步的,所述步骤s2具体还包括:

23.步骤s2

‑

2:对所述薄膜胚体实施干燥固化以成型出热膨胀微球/高分子弹性体薄膜。

24.优选的,所述步骤s2

‑

2中,所述薄膜胚体被置于真空环境中。

25.优选的,步骤s2

‑

2中,干燥固化所采用的温度为30—50℃。

26.优选的,所述步骤s3中,所述热膨胀微球/高分子弹性体薄膜被置于真空环境中。

27.优选的,所述步骤s3中,实施加热发泡所采用的温度为100—130℃。

28.优选的,所述步骤s3中,加热发泡的时间为2

‑

15min。

29.进一步的,所述步骤s4中,在制备导电涂层之前,还对微结构薄膜材料的表面进行亲水处理。

30.优选地,所述亲水处理采用氧等离子处理、紫外光辐照及亲水处理剂处理方法中的任意一种。

31.优选地,所述导电涂层为金、铂、石墨烯、碳纳米管、聚吡咯中的一种或多种。

32.优选地,所述导电涂层采用磁控溅射、喷涂及浸渍干燥中的任意一种方法制得。

33.本发明提出的仿生微结构表面特征的柔性力学传感器,采用了具有表面微结构特征的导电传感层,由表面具有微结构特征的柔性复合材料涂覆导电涂层制成,两片表面具有微结构的导电传感层通过面对面(face

‑

to

‑

face)组装制得柔性力学传感器,该具有微结构特征的柔性复合材料采用一步热发泡技术制备,使得导电传感层表面具有不同尺度、大小的微凸起微结构特征,这些微凸起结构具有良好的导电性,两片传感器面对面贴合在一起后,上下传感层部分微结构形成紧密接触,部分微结构未形成接触,传感器初始的接触电阻较大,当受到外界压力或压缩应变刺激后,微结构导电传感层受到挤压,之间的微结构接触数目和微结构之间的接触面积会增大,从而形成更多的导电通路,导致传感器的电阻降低,展现出外力敏感特性。

34.与现有技术相比,本发明的技术方案具有以下有益效果:

35.得益于热膨胀微球具有较大的体积膨胀比,通过加热发泡可使其在弹性体表面直接快速形成表面非规则微凸起结构,该制备工艺不仅不需要复杂的制备过程,不需要高昂的仪器设备,不需要任何模具,还能通过发泡时间和温度的配合,让热膨胀微球达到不同的发泡程度,进而便捷的实现弹性体表面微结构尺寸的宏观控制;同时对环境无污染,可以大批量制备,相比于现有报道的光刻工艺、模具倒模工艺具有无可比拟的优势。

36.得益于热膨胀微球受热膨胀程度不均匀,制得的表面微结构具有类似生物质材料表面(如荷叶)的多尺度特征,相比于现有的规整均一的微结构柔性力学传感器,这种微结构多尺度特征有益于同时提高柔性力学传感器的灵敏度和测量范围。

37.得益于灵敏度和测量范围的提升,该柔性力学传感器能够应用多种场景,既可以用于脉搏等微弱信号的检测,也可以用于其它大压力检测。

38.此外,本发明中的导电传感层基体材料由具有优异力学弹性的材料制成,同时,得益于热膨胀微球膨胀后形成的具有内气体压力的闭孔结构,以及其高弹力且能够承受多次加压/卸压的外壳,在重复性测试中,本发明中提供的柔性力学传感器体现出了优异的可逆变形特性和稳定性。

39.综上,本发明方案中的微结构具有不同的尺寸特征,且微结构随机分布,当受到一定外力时,微结构之间逐渐接触,有利于同时提高柔性力学传感器的灵敏度和测量范围。本发明的制备方法简单、高效,所制备的柔性力学传感器具有优异的传感性能,在健康监测、智能机器人、人机交互等领域具有广阔的市场应用前景。

附图说明

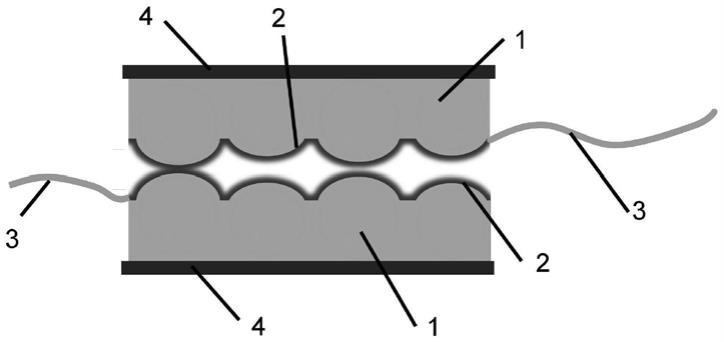

40.图1为本发明实施例中的柔性力学传感器的横截面结构示意图;

41.图2为实施例1中热膨胀微球/高分子弹性体薄膜在发泡之前的表面扫描电子显微图;

42.图3为实施例1中所制备的发泡后的具有微结构薄膜材料的表面扫描电子显微图;

43.图4为实施例1中在微结构表面涂覆导电涂层后的导电传感层的表面扫描电子显微图;

44.图5为本发明实施例2中所制备的热膨胀微球/pdms弹性体复合材料发泡2min的表

面微结构形貌展示图;

45.图6为本发明实施例3中所制备的热膨胀微球/ecoflex弹性体复合材料发泡5min表面微结构形貌展示图;

46.图7为本发明实施例4所制备的热膨胀微球/pdms弹性体复合材料发泡15min表面微结构形貌展示图;

47.图8为本发明实施例1中所制备的仿生微结构的柔性力学传感器在压强3kpa下1000次重复传感响应曲线;

48.图9为本发明实施例1中所制备的仿生微结构的柔性力学传感器用于脉搏监测响应曲线。

49.说明书附图中的附图标记包括:基体层1、导电涂层2、外接导线3、封装层4。

具体实施方式

50.为了是本领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的的所有其他实施例,都应当属于本发明保护的范围。

51.本部分中所公开的一种基于本发明且非限制性的柔性力学传感器结构基本如图1所示,该仿生微结构的柔性力学传感器包括了如图中所示的,上下两侧成对设置的具有表面微结构特征的导电传感层,且导电传感层上具有表面微结构特征的面相对设置;

52.其中,导电传感层包括基体层1;

53.基体层1是由掺入了热膨胀微球的高分子弹性体薄膜通过加热发泡而制得的,只一种表面具有微凸起结构的微结构薄膜材料基体层,这些微凸起结构由高分子弹性体薄膜内部的热膨胀微球受热膨胀而产生;

54.导电传感层还包括成型在该微结构薄膜材料基层具有微凸起结构的表面上的导电涂层2。

55.如图1所示,上下两侧的导电传感层上所成型的导电涂层2相对设置,此处所展示两侧的导电涂层2为测试目的均连接有外接导线3,而在另外一些面向实际工作的实施例中,如本领域工作人员熟知的那样,自导电涂层2引出有外接电极。导电传感层外侧上则设有封装层4,该封装层4的设置遵循柔性力学传感器的一般封装规则,在此不做赘述。

56.下面通过更为详细且非限制性的多个可选的实施例,说明本发明中的柔性力学传感器的几种可行的制备方法。

57.实施例1

58.本实施例中,采用如下步骤制备本发明所公开的柔性力学传感器。

59.步骤一,将30g热膨胀微球加入到70g铂催化硅橡胶ecoflex(a组分+b组分)高分子弹性体溶液中,采用行星搅拌机(ar

‑

100,thinky,日本)混合均匀,除去气泡,得到热膨胀微球/硅橡胶弹性体混合液;

60.步骤二,采用厚度控制涂膜机,将热膨胀微球/硅橡胶弹性体混合液倒在pet基底上,调整刮刀高度为500μm,刮涂制备得到500μm厚度的薄膜胚体;

61.步骤三,将得到的薄膜胚体置于真空干燥箱中,设置温度40℃,固化成型得到热膨胀微球/硅橡胶薄膜材料,表面扫描电子显微镜图如图2所示,表面光滑无微结构;

62.步骤四,将获得的薄膜材料再一次置于真空干燥箱中高温110℃发泡3min,使其内部热膨胀微球膨胀,从而获得表面凸起的微结构薄膜材料,表面扫描电子显微镜图如图3所示,表面具有参差不齐的微凸起结构;

63.步骤五,将获得的微结构薄膜材料的表面采用hydro300溶液作为亲水处理剂处理5min,增加表面亲水性;

64.步骤六,将经过亲水处理的薄膜表面浸入浓度为1wt%的石墨烯水溶液中,充分浸润后取出烘干,于是在微结构薄膜材料的表面形成了一层石墨烯导电涂层,进而获得具有表面微结构特征的导电传感层,图4为涂覆石墨烯涂层后热膨胀微球/硅橡胶弹性体表面微结构情况的扫描电子显微镜图,可以看出,表层涂覆石墨烯导电涂层后相比于图3具有明显区别。

65.步骤七,将获得具有表面微结构特征的导电传感层面对面组装,采用导电银浆将铜箔粘接到导电涂层,并采用pi胶带封装,获得柔性力学传感器。

66.实施例2

67.步骤一,将35g热膨胀微球加入65g聚二甲基硅橡胶pdms(主剂和固化剂占比为10:1)溶液中,采用高速行星搅拌机(ar

‑

100,thinky,日本)混合均匀,除去气泡,得到热膨胀微球/pdms混合液;

68.步骤二,将热膨胀微球/pdms混合液倒在pet基底上,调整刮刀高度为100μm,刮涂制备得到约1mm厚度的薄膜胚体;

69.步骤三,将得到的薄膜胚体置于真空干燥箱中,设置温度50℃,固化成型得到热膨胀微球/pdms复合材料薄膜材料;

70.步骤四,将获得的薄膜材料再一次置于真空干燥箱中高温110℃发泡2min,使基体内部微球膨胀从基体表面膨胀凸出,从而获得表面凸起的微结构薄膜材料,如图6所示;

71.步骤五,将获得的微结构薄膜材料的表面采用采用hydro300溶液作为亲水处理剂处理5min,增加表面亲水性;

72.步骤六,将经过亲水处理的薄膜表面浸泡到含量为5wt%的吡咯单体/无水氯化铁溶液中,充分浸润后取出烘干,表面附着的吡咯单体聚合得到形成聚吡咯导电涂层,从而获得具有表面微结构的导电传感层;

73.步骤七,将获得具有表面微结构特征的导电传感层面对面组装,采用导电银浆将铜箔粘接到导电涂层,并采用pi胶带进行封装,获得柔性力学传感器。

74.实施例3

75.步骤一,将40g热膨胀微球加入60g硅橡胶ecoflex(a组分+b组分)溶液中,采用高速行星搅拌机(ar

‑

100,thinky,日本)混合均匀,除去气泡,得到热膨胀微球/硅橡胶混合液;

76.步骤二,将热膨胀微球/硅橡胶混合液倒在pet基底上,调整刮刀高度为1mm,刮涂制备得到约1mm厚度的薄膜胚体;

77.步骤三,将得到的薄膜置于真空干燥箱中,设置温度50℃,固化成型得到热膨胀微球/硅橡胶薄膜材料;

78.步骤四,将获得的薄膜材料再一次置于真空干燥箱中高温130℃发泡5min,使基体内部微球膨胀从基体表面膨胀凸出,从而获得表面凸起的仿生微结构薄膜材料,如图7所示;

79.步骤五,将获得的微结构薄膜材料的表面采用hydro300溶液作为亲水处理剂处理5min,增加表面亲水性;

80.步骤六,将经过亲水处理的薄膜表面浸泡到含量为0.5wt%的碳纳米管水溶液中,充分浸润后取出烘干,获得具有表面微结构的导电传感层;

81.步骤七,将获得具有表面微结构特征的导电传感层面对面组装,采用导电银浆将铜箔粘接到导电涂层,并采用pi胶带进行封装,获得柔性力学传感器。

82.实施例4

83.步骤一,将30g热膨胀微球加入70g聚二甲基硅橡胶pdms(主剂和固化剂占比为10:1)溶液中,采用行星搅拌机(ar

‑

100,thinky,日本)混合均匀,除去气泡,得到热膨胀微球/tpe混合液;

84.步骤二,将热膨胀微球/pdms混合液倒在pet基底上,调整刮刀高度为300μm,刮涂制备得到约300μm厚度的薄膜胚体;

85.步骤三,将得到的薄膜胚体置于真空干燥箱中,设置温度30℃,固化成型得到热膨胀微球/pdms薄膜材料;

86.步骤四,将获得的薄膜材料再一次置于真空干燥箱中高温100℃发泡15min,使基体内部微球膨胀从基体表面膨胀凸出,从而获得表面凸起的仿生微结构薄膜材料,如图8所示;

87.步骤五,将获得的微结构薄膜材料的表面采用hydro300作为亲水处理剂处理5min,增加表面亲水性;

88.步骤六,采用磁控溅射机(msp

‑

3200

‑

huv,北京创世威纳科技有限公司)在经过亲水处理的薄膜表面溅射一层50nm厚的金薄层,获得具有表面微结构的导电传感层;

89.步骤七,将获得具有表面微结构特征的导电传感层面对面组装,采用导电银浆将铜箔粘接到导电涂层,并采用pi胶带封装,获得柔性力学传感器。

90.值得注意的是,在本发明的另外一些实施例中,导电涂层除了采用前述的金、石墨烯、碳纳米管和聚吡咯,也采用铂或其他已知的适用于柔性力学传感器的导电材质作为导电涂层的材质;在进一步的实施例中,导电涂层还包含上述或其他的适用于导电材质中的两种或两种以上。本领域技术人员可以根据需要自行选择。

91.而在本发明的又一些实施例中,微结构薄膜材料的表面采用除hydro300以外的其他亲水处理剂进行处理;甚至不采用亲水处理剂进行处理,而是采用如氧等离子处理、紫外光辐照等其他的适用于此处的亲水处理方式。因此本领域技术人员可以根据需要选择亲水处理剂和/或亲水处理方式。

92.测试例一

93.本部分中选取实施例一种所制备的柔性力学传感器进行性能测试;

94.采用万能力学试验机(shimadzuags

‑

x)结合数字源表(keysight 34465a)测试传感器的输出响应,即图5中纵轴所表示的相对电阻变化δr/r0的百分数形式;

95.图8为柔性压力传感器在3kpa压力作用下,循环1000次的传感响应曲线,图中左侧

为前500次的传感响应曲线,右侧为后500次的传感响应曲线;可以看出该传感器具有良好的重复性、稳定性和实时响应特性,经过前后500次循环,传感器的输出信号一致性、稳定性较好。将该传感器应用于人体脉搏监测时所监测到的人体脉搏信号曲线如图9所示,该曲线与真实的人体脉搏曲线间的误差极小,展现出该传感器具有优异的传感性能。

96.由本发明的实施例和测试例可见,本发明提出的仿生微结构表面特征的柔性力学传感器,采用了具有表面微结构特征的导电传感层,由表面具有微结构特征的柔性复合材料涂覆导电涂层制成,两片表面具有微结构的导电传感层通过面对面(face

‑

to

‑

face)组装制得柔性力学传感器,该具有微结构特征的柔性复合材料采用一步热发泡技术制备,使得导电传感层表面具有不同尺度、大小的微凸起微结构特征,这些微凸起结构具有良好的导电性,两片传感器面对面贴合在一起后,上下传感层部分微结构形成紧密接触,部分微结构未形成接触,传感器初始的接触电阻较大,当受到外界压力或压缩应变刺激后,微结构导电传感层受到挤压,之间的微结构接触数目和微结构之间的接触面积会增大,从而形成更多的导电通路,导致传感器的电阻降低,展现出外力敏感特性。

97.与现有技术相比,本发明的技术方案具有以下有益效果:

98.得益于热膨胀微球具有较大的体积膨胀比,通过加热发泡可使其在弹性体表面直接快速形成表面非规则微凸起结构,该制备工艺不仅不需要复杂的制备过程,不需要高昂的仪器设备,不需要任何模具,还能通过发泡时间和温度的配合,让热膨胀微球达到不同的发泡程度,进而便捷的实现弹性体表面微结构尺寸的宏观控制;同时对环境无污染,可以大批量制备,相比于现有报道的光刻工艺、模具倒模工艺具有无可比拟的优势。

99.得益于热膨胀微球受热膨胀程度不均匀,制得的表面微结构具有类似生物质材料表面(如荷叶)的多尺度特征,相比于现有的规整均一的微结构柔性力学传感器,这种微结构多尺度特征有益于同时提高柔性力学传感器的灵敏度和测量范围。

100.得益于灵敏度和测量范围的提升,该柔性力学传感器能够应用多种场景,既可以用于脉搏等微弱信号的检测,也可以用于其它大压力检测。

101.此外,本发明中的导电传感层基体材料由具有优异力学弹性的材料制成,同时,得益于热膨胀微球膨胀后形成的具有内气体压力闭孔结构,以及其高弹力且能够承受多次加压/卸压的外壳,在重复性测试中,本发明中提供的柔性力学传感器体现出了优异的可逆变形特性和稳定性。

102.综上,本发明方案中的微结构具有不同的尺寸特征,且微结构随机分布,当受到一定外力时,微结构之间逐渐接触,有利于同时提高柔性力学传感器的灵敏度和测量范围。本发明的制备方法简单、高效,所制备的柔性力学传感器具有优异的传感性能,在健康监测、智能机器人、人机交互等领域具有广阔的市场应用前景。

103.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1