一种PCB板的质量检测使用方法与流程

一种pcb板的质量检测使用方法

技术领域

1.本发明涉及电路板检测技术领域,具体为一种pcb板的质量检测使用方法。

背景技术:

2.在各种电子器件中,集成电路板均非常常见。由于集成电路板大多是在印刷板上打孔焊接电子元器件的,制作出来的电路板往往不是100%合格,可能会存在开路、短路等缺陷,因此在电路板制作完成后需要对电路板进行通电检测,检查电路板是否存在开路、短路等问题,可以有效减少误用不良电路板的几率。

3.而目前很多电路板的检测还是依靠人工使用万用表对其进行检测,检测是否存在短路的情况,这种对产品质量检测的效率相对较低,对员工的劳动强度和精神的集中强度也会提高,而现在也有一些自动检测的设备出现,而基本也是通过自动插件,插在电路板的接口端子上,进行插件检测,这样的检测过程中,当电路板没有对齐后,造成对电路板的压伤,造成不必要的损伤,同时频繁的插接,对检测端子也会造成一定的损伤。鉴于此,我们提出一种pcb板的质量检测使用方法。

技术实现要素:

4.本发明的目的在于提供一种pcb板的质量检测使用方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种pcb板的质量检测使用方法,包括机架,所述机架上第一工作台和第二工作台,所述机架的内部设置有电子屏,所述电子屏的底部设置有调节电子屏位置的调整机构,所述机架的内部设置有夹持电路板的夹持机构,所述机架的内部设置有压合机构,所述机架上固定安装有控制板;

7.一种pcb板的质量检测使用方法包含以下步骤:

8.步骤一:固定,首先通过人工将电子屏放置在调整机构上面,安装板对电子屏进行吸附固定;

9.步骤二:移动,伺服电机的转动带动转动丝杆的旋转,驱动三角板的移动,将会带动升降板进行前后精确移动,来将安装板精确移动到检测压合的位置上;

10.步骤三:一次拍摄,电子屏下方的两个ccd相机会对电子屏的位置进行分中拍摄定位,来将电子屏位置坐标信息输入系统;

11.步骤四:安装,操作人员从第二工作台的位置将电路板进行放置到两个夹板上面,两个气缸运动来对电路板进行夹紧固定;

12.步骤五:移位,移动模块将会控制夹持机构以及固定在其上面的电路板移动到两个ccd相机的下方;

13.步骤六:二次拍摄,两个ccd相机相机进行对电路板进行位置拍摄,而拍摄后的位置图像也会传递给到控制板;

14.步骤七:分析计算,系统控制板对电子屏和电路板的相对位置进行分析计算,分析后将检测压合的精确坐标位置再次传输给到移动模块;

15.步骤八:精确移位,移动模块和直线电机的运转,来将电路板精确的移送至待检测位置;

16.步骤九:压合检测,控制板将会发送信号至下压气缸,下压气缸运动将会控制上压座下移,来驱动上压板对电路板进行轻微压合在电子屏上;

17.当电子屏亮起时,则代表产品良好;

18.当电子屏不亮时,代表该电路板可能存在问题;

19.步骤十:复位,当检测完成后,移动模块会将电路板原路送回,操作人员进行拿去,对产品进行分类。

20.优选的,所述校准机构包括有第一电机,所述第一电机的输出端固定连接有驱动轮,所述驱动轮的表面通过皮带与传动轮的表面传动连接,所述机架的内部固定连接有框架板,所述框架板上固定连接有两个承载板,所述传动轮的内部固定连接有丝杆,所述丝杆的表面转动连接在框架板上,所述丝杆上设置有滑动支座,所述滑动支座上设置有ccd相机,所述滑动支座上固定连接有滑套一,所述承载板上固定安装有滑轨一,所述滑套一与滑轨一滑动连接,所述丝杆的表面中间位置套接有隔套。

21.优选的,所述校准机构的数量设置有两个,且两个校准机构分别设置在两个承载板上。

22.优选的,所述滑动支座的数量设置有两个,且两个滑动支座均螺纹连接在丝杆上,所述丝杆的表面一半螺纹为左旋螺纹,一半为右旋螺纹。

23.优选的,所述压合机构包括有下压气缸,所述下压气缸上固定连接有平板,所述平板的底部固定连接有固定座,所述平板固定连接在机架上,所述下压气缸的输出端固定连接有上压座,所述上压座的底部固定连接有上压板,所述机架的内部位于上压座的下方固定连接有固定座,所述固定座上固定连接有下压板。

24.优选的,所述上压座上固定连接有滑套,所述导轨板上固定连接有限位滑轨,所述滑套与限位滑轨滑动连接。

25.优选的,所述调整机构包括有伺服电机,所述伺服电机的输出端固定连接有转动丝杆,所述转动丝杆的端面转动连接有转动座,所述转动座的底部固定连接有连接板,所述连接板上固定连接有三角板,所述三角板上滑动连接有滑套二,所述滑套二上通过螺栓连接有支板,所述支板上固定连接有升降板,所述升降板的顶部固定连接有安装板,所述三角板上通过螺栓连接有横接板,所述横接板底部固定连接有螺纹块,所述螺纹块与转动丝杆的表面螺纹连接,所述连接板上固定安装有滑轨二,所述滑轨二的表面通过滑套三与三角板滑动连接。

26.优选的,所述升降板的底部设置有四个滑杆,所述滑杆的表面滑动连接有导套,所述导套固定连接在连接板上。

27.优选的,所述夹持机构包括有支撑板,所述支撑板上设置有横板,所述横板上固定连接有竖板,所述竖板上通过螺栓连接有气缸一,所述气缸一的输出端固定连接有气缸二,所述气缸一的输出端固定连接有夹块,所述竖板上固定连接有夹板,所述夹板位于夹块的下方,所述支撑板上固定安装有直线电机,所述直线电机的输出端与横板固定连接,所述支

撑板的下方设置有移动模块,所述移动模块固定在机架的内部。

28.优选的,所述机架的内部设置有显示屏一和显示屏二。

29.与现有技术相比,本发明的有益效果是:

30.该pcb板的质量检测使用方法,通过调整机构来调整电子屏的检测位置,以及校准机构来对点乱检测的位置实时进行自动控制,实现半自动化,从而使得电路板的整个检测的准确性得以提高,并且电路板的检测效率也可以大大提高,降低了操作人员劳动强度大,检测不准确的情况,而采用上下的压合通电方式来点亮电子屏的方式进行检测,使得操作人员观察更加的直观,显示更加明显,降低操作人员对电路板的检测出现遗漏的情况。

附图说明

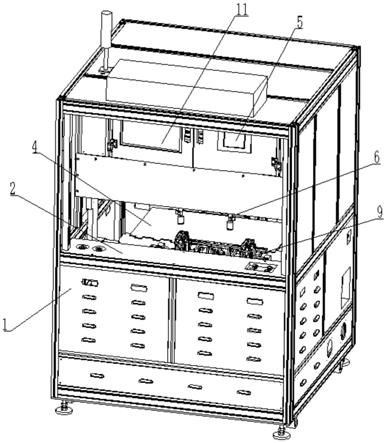

31.图1为本发明的整体结构正面示意图;

32.图2为本发明中的整体结构背面示意图;

33.图3为本发明中的整体内部结构示意图;

34.图4为本发明中的电子屏连接结构示意图;

35.图5为本发明中的校准机构的示意图;

36.图6为本发明中的压合机构的正面示意图;

37.图7为本发明中压合机构的背面示意图;

38.图8为本发明中的调整机构示意图;

39.图9为本发明中的调整机构部分示意图;

40.图10为本发明中的夹持机构示意图。

41.图中:1、机架;2、第一工作台;3、第二工作台;4、电子屏;5、控制板;6、校准机构;601、第一电机;602、驱动轮;603、传动轮;604、丝杆;605、滑动支座;606、滑套一;607、ccd相机;608、隔套;609、滑轨一;7、压合机构;71、下压气缸;72、平板;73、固定座;74、下压板;75、上压板;76、限位滑轨;77、滑套;78、上压座;79、导轨板;8、调整机构;801、伺服电机;802、转动丝杆;803、转动座;804、滑杆;805、导套;806、滑轨二;807、三角板;808、滑套二;809、支板;810、螺纹块;811、横接板;812、滑套三;813、连接板;814、升降板;815、安装板;9、夹持机构;91、直线电机;92、横板;93、气缸一;94、气缸二;95、夹块;96、夹板;97、竖板;98、支撑板;99、移动模块;10、框架板;11、显示屏一;12、显示屏二;13、承载板。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

44.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“若干”的含义是两个或两个以上,除非另有明确具体的限定。

45.请参阅图1

‑

图10所示,本发明提供的一种技术方案:

46.一种pcb板的质量检测使用方法,包括机架1,机架1上第一工作台2和第二工作台3,机架1的内部设置有电子屏4,电子屏4的底部设置有调节电子屏4位置的调整机构8,机架1的内部设置有夹持电路板的夹持机构9,机架1的内部设置有压合机构7,机架1上固定安装有控制板5;

47.一种pcb板的质量检测使用方法包含以下步骤:

48.步骤一:固定,首先通过人工将电子屏4放置在调整机构8上面,安装板815对电子屏4进行吸附固定;

49.步骤二:移动,伺服电机801的转动带动转动丝杆802的旋转,驱动三角板807的移动,将会带动升降板814进行前后精确移动,来将安装板815精确移动到检测压合的位置上;

50.步骤三:一次拍摄,电子屏4下方的两个ccd相机会对电子屏4的位置进行分中拍摄定位,来将电子屏4位置坐标信息输入系统;

51.步骤四:安装,操作人员从第二工作台3的位置将电路板进行放置到两个夹板96上面,两个气缸运动来对电路板进行夹紧固定;

52.步骤五:移位,移动模块99将会控制夹持机构9以及固定在其上面的电路板移动到两个ccd相机607的下方;

53.步骤六:二次拍摄,两个ccd相机607相机进行对电路板进行位置拍摄,而拍摄后的位置图像也会传递给到控制板5;

54.步骤七:分析计算,系统控制板5对电子屏4和电路板的相对位置进行分析计算,分析后将检测压合的精确坐标位置再次传输给到移动模块99;

55.步骤八:精确移位,移动模块99和直线电机91的运转,来将电路板精确的移送至待检测位置;

56.步骤九:压合检测,控制板5将会发送信号至下压气缸71,下压气缸71运动将会控制上压座78下移,来驱动上压板75对电路板进行轻微压合在电子屏4上;

57.当电子屏4亮起时,则代表产品良好;

58.当电子屏4不亮时,代表该电路板可能存在问题;

59.步骤十:复位,当检测完成后,移动模块99会将电路板原路送回,操作人员进行拿去,对产品进行分类。

60.本实施例中,校准机构6包括有第一电机601,第一电机601的输出端固定连接有驱动轮602,驱动轮602的表面通过皮带与传动轮603的表面传动连接,机架1的内部固定连接有框架板10,框架板10上固定连接有两个承载板13,传动轮603的内部固定连接有丝杆604,丝杆604的表面转动连接在框架板10上,丝杆604上设置有滑动支座605,滑动支座605上设置有ccd相机607,滑动支座605上固定连接有滑套一606,承载板13上固定安装有滑轨一609,滑套一606与滑轨一609滑动连接,丝杆604的表面中间位置套接有隔套608,第一电机601的转动,利用皮带轮的传动,将会控制丝杆604的转动,并且利用螺纹的连接方式来直接

驱动两个滑动支座605的相对移动,从而使得ccd相机607的位置可以灵活分中进行位置校准。

61.进一步的是,校准机构6的数量设置有两个,且两个校准机构6分别设置在两个承载板13上,两个校准机构6则是为了分别控制电子的校准和电路板的位置校准,经过两个校准机构6的相对位置的确认来控制检测的位置,以此可以很好的将电路板和电子屏4的检测位置进行重合。

62.更进一步的是,滑动支座605的数量设置有两个,且两个滑动支座605均螺纹连接在丝杆604上,丝杆604的表面一半螺纹为左旋螺纹,两个电机的转动分别控制两个丝杆604的转动,经过螺纹连接的方式,驱动两组滑动支座605进行移动,一半为右旋螺纹,而两个丝杆604上设置的都是一半左旋螺纹,一半右旋螺纹,所以丝杆上的两个滑座都会进行相对移动,以此来进行分中对齐和拍摄,使得整体的拍摄范围加大,灵活性得以提高。

63.此外,压合机构7包括有下压气缸71,下压气缸71上固定连接有平板72,平板72的底部固定连接有固定座73,平板72固定连接在机架1上,下压气缸71的输出端固定连接有上压座78,上压座78的底部固定连接有上压板75,机架1的内部位于上压座78的下方固定连接有固定座73,固定座73上固定连接有下压板74,下压气缸71下压带动上压板75下压,将电路板缓慢的压合在电子屏4上进行通电接触,而受到上压板75的整体压合,使得电路板与电子屏4的接触点位置,进行紧密的贴合,不会出现松动的情况,来保持检测过程中的准确性和稳定性。

64.除此之外,上压座78上固定连接有滑套77,导轨板79上固定连接有限位滑轨76,滑套77与限位滑轨76滑动连接,通过设置的限位滑轨76可以对下压气缸71的输送位置进行进一步的限定,来驱使下压板74将会竖直的向下压合,不会出现错位和压歪的情况。

65.值得注意的是,调整机构8包括有伺服电机801,伺服电机801的输出端固定连接有转动丝杆802,转动丝杆802的端面转动连接有转动座803,转动座803的底部固定连接有连接板813,连接板813上固定连接有三角板807,三角板807上滑动连接有滑套二808,滑套二808上通过螺栓连接有支板809,支板809上固定连接有升降板814,升降板814的顶部固定连接有安装板815,三角板807上通过螺栓连接有横接板811,横接板811底部固定连接有螺纹块810,螺纹块810与转动丝杆802的表面螺纹连接,连接板813上固定安装有滑轨二806,滑轨二806的表面通过滑套三812与三角板807滑动连接,经过螺纹连接的方式将会带动横接板811以及连接在上面的三角板807进行前后移动,而三角板807的移动将会带动升降板814进行前后精确移动,来将安装板815精确移动到检测压合的位置上,从而对电子屏4进行高度以及前后位置进行高精度调节,来适应不同身高类型的操作人员进行使用,使得操作人员的视角可以更清楚的看到压合检测的位置,使得检测更加的准确。

66.值得说明的是,升降板814的底部设置有四个滑杆804,滑杆804的表面滑动连接有导套805,导套805固定连接在连接板813上,通过设置的四个滑杆804,来对升降板814的位置进行限定,使得升降板814在前后移动的同时也可以对高度进行调节,实现同向运动,双向调节。

67.此外,夹持机构9包括有支撑板98,支撑板98上设置有横板92,横板92上固定连接有竖板97,竖板97上通过螺栓连接有气缸一93,气缸一93的输出端固定连接有气缸二94,气缸一93的输出端固定连接有夹块95,竖板97上固定连接有夹板96,夹板96位于夹块95的下

方,支撑板98上固定安装有直线电机91,直线电机91的输出端与横板92固定连接,支撑板98的下方设置有移动模块99,移动模块99固定在机架1的内部,经过两个气缸的伸缩运动,来对电路板进行整体的快速固定压紧,来避免检测过程中的压合出现电路板移位错位的情况,来进一步的提高了整个电路板的检测稳定性,而直线电机91将会运转,直接驱动横板92上升或者下降,横板92的上升将会带动整个固定电路板的组件进行上升或者下降,来调节电路板压合检测的高度,使得设备在应对不同厚度的电路板检测时,都可以灵活的使用,移动模块99驱动连接板813前后移动,而移动模块99可以是铰链类传动组件,通过电动元器件驱动连接板813移动即可,通过移动模块99的作用可以对整个夹紧机构9进行位置的前后伸缩,来提供较大的空间,使得操作人员便于安放电路板。

68.除此之外,机架1的内部设置有显示屏一11和显示屏二12,而显示屏一11和显示屏二12可以很好的给到两个工位的操作显示,使得操作人员对设备的操作和使用更加的顺畅。

69.本发明的pcb板的质量检测使用方法在使用时,首先通过人工将电子屏4放置在调整机构8上面,而电子屏4是一个检测器具,类似于手机屏幕,当电路板通电,内部的电路是通路时,电子屏4将会自动亮起,以此来直接确认电路板的质量问题,当通过调整机构8上面的开设的吸附孔对电子屏4进行吸附固定,而伺服电机801的转动,将会通过控制伺服电机801的转动,带动转动丝杆802的旋转,转动丝杆802转动后,经过螺纹连接的方式将会带动横接板811以及连接在上面的三角板807进行前后移动,而三角板807的移动将会带动升降板814进行前后精确移动,来将安装板815精确移动到检测压合的位置上,而受到四个滑杆804的限位,使得三角板807在前后移动的同时,也会进行上下移动,来控制升降板814的高度位置,从而对电子屏4的高度位置进行精确调整和整体调节,来方便不同高度的操作人员进行作业,方便对其整体设备的使用不受限制,同时也方便了对电子屏4的摆放,之后电子屏4下方的相机会对电子屏4的位置进行拍摄,来将位置输入系统,控制板5的系统进行接收,而此时,操作人员可以从第二工作台3的位置将电路板进行放置到两个夹板96上面,平铺后,气缸二94收缩将夹块95移动到电路板的上方,之后气缸一93收缩将直接控制整个气缸二94和夹块95下压,来对电路板进行压紧,并且夹块95上设置有三个橡胶夹头,在与电路板进行接触时,具备一定的缓冲和保护效果,夹紧之后,移动模块99将会控制夹持机构9的移动,而移动模块99可以是铰链类传动组件,通过电动元器件驱动整个夹持机构9前后移动即可,当移动到另外两个ccd相机607相机进行对电路板进行位置拍摄,而拍摄后的位置图像也会传递给到控制板5,经过控制板5对电子屏4和电路板的相对位置计算来控制移动模块99和直线电机91的运转,来将电路板精确的移送至待检测位置,而控制板5将会发送信号至下压气缸71,下压气缸71运动将会控制上压座78下移,来驱动上压板75对电路板进行轻微压合,使电路板与电子屏4的电接触位置,进行紧密接触,当电路板与电子屏4接触后,将会通电对电路板进行检测,当电子屏4点亮后,代表该电路板是良好,当电子屏4没有点亮时,代表该电路板可能存在问题,来便于检测人员对电路板进行有效的区分和检测,而整个装置采用了半自动话的方式,来提高对电路板的检测效率和准确性,而压合后,压合机构7和夹持机构9进行复位,来将电路板送回的原位,来便于操作人员拿取进行分拣。

70.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明

的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1