一种固液掺混燃烧可视化测试平台

1.本发明涉及一种测试平台,特别是涉及一种固液掺混燃烧的可视化测试平台,属于测试领域。

背景技术:

2.随着航天技术的发展,发射任务及成本控制对火箭发动机的重复使用和多次点火能力要求越来越高。固

‑

液混合火箭发动机由于氧化剂和燃料分开储存,因此具有成本低、稳定性高、可重复启动、推力可调节的优点,在探空火箭、小型运载火箭、靶标与导弹、亚轨道飞行器及载人飞船、助推器及上面级和姿轨控等系统的动力装置方面具有广阔的应用前景。

3.目前,主流观点认为固液混合火箭发动机中固体燃料的退移速率受压强影响较小,主要受氧化剂流量通量影响。但是对固体燃料退移速率的测量手段有限,多是通过燃烧一段时间,对固体燃料燃烧前后进行称重,或尺寸测量,计算平均退移速率。这些方法虽然能够得到固体燃料的退移速率随氧化剂流率变化的规律,但是计算结果存在误差:在固体燃料燃烧初期,火焰并未完全覆盖固体燃料表面,导致计算结果偏小;在燃烧过程中,随着燃面退移,氧化剂流道面积发生变化,氧化剂流量通量和固体燃料的退移速率均发生变化,平均退移速率难以准确表示固体燃料退移速率随氧化剂流量通量的变化规律;为了准确控制燃烧时间,多采用氮气吹扫熄火的方法,当使用高退移速率的液化燃料,如石蜡等,融化的液膜在氮气的吹扫作用下发生液滴夹带,导致计算结果偏大。

4.因此,本领域的技术人员致力于开发一种固液掺混燃烧可视化测试平台,用以准确测试固体燃料在不同氧化剂流量通量条件下的火焰结构和退移速率,建立准确的退移速率模型,比较不同推进剂组合的燃烧性能,以及研究喷注方式、药型等因素对退移速率和燃烧的影响规律,准确评估火箭发动机性能。

技术实现要素:

5.针对上述现有技术存在的缺陷和不足,本发明目的在于,提供一种固液掺混燃烧可视化测试平台。解决传统固体燃料退移速率测量过程中,难以获得固体燃料准确退移速率的难题,实现对固体燃料燃烧过程的可视化测量,对退移速率进行准确计算。

6.本发明的目的主要是通过以下技术方案实现的:

7.本发明公开的一种固液掺混燃烧可视化测试平台,包括氧化剂供应系统、固液掺混燃烧器、光学测试装置,控制和数据采集系统,以及后处理系统。

8.所述氧化剂供应系统包括高压气瓶、减压器、液体氧化剂贮箱、质量流量控制器及管路组成,液体氧化剂贮箱为不锈钢材料,经过钝化处理可以贮存各种液体氧化剂。

9.所述固液掺混燃烧器由喷注头部、石英玻璃罩(主燃烧室)、后燃烧室、固体燃料四部分部分组成,所述喷注头部包括直流喷注、切向旋流喷注、混合涡流喷注三种,通过钢管与所述氧化剂供应系统连接,在喷注头部中心留有螺纹孔,所述固体燃料使用螺栓固定在

所述喷注头部中心;所述后燃烧室内孔为圆台

‑

圆柱结构,模拟真实发动机喷管收缩段结构;所述石英玻璃罩为方形,厚度5mm,透光率高于90%,在石英玻璃罩上开设多个小孔,以固定温度传感器,通过所述喷注头部和所述后燃烧室上的凹槽固定,喷注头部和后燃烧室通过管支架固定在滑轨上。

10.所述光学测试装置包括第一高速相机和纹影系统,第一高速相机布置在后燃烧室出口位置,所述纹影系统包括第二高速相机、激光光源、第一凹面镜、第二凹面镜,在所述石英玻璃罩两侧布置z字光路,测量燃烧室内部流动燃烧。、

11.所述控制和数据采集系统包括时序控制程序、氧化剂质量流量控制系统、燃气流温度测量传感器群、固体燃料表面温度测量传感器群、尾流温度测量传感器组成,所述燃气流温度测量传感器群位于所述燃烧室一侧,五个测温点等距,位于氧化剂流道中点;所述固体燃料表面温度测量传感器群位于燃烧室另一侧,四个测温点等距,位于固体燃料表面;尾流温度测量传感器位于后燃烧室出口中心处,所有传感器为铂铑热电偶,最高测试温度1850℃,直径3mm,使用耐高温密封胶固定密封。

12.所述后处理系统由第一相机采集图像数据处理和第二相机采集图像数据处理系统组成。

13.工作时所述高压气瓶内的压缩气体通过所述减压器后以一定的压力进入所述液体氧化剂贮箱,所述压缩气体挤压所述液体氧化剂贮箱内的液体氧化剂流经所述质量流量控制器;所述液体氧化剂流经质量流量控制器通过所述头部喷注进入所述主燃烧室与所述固体燃料发生掺混燃烧,高温燃烧产物流经所述后燃烧室流出。所述温度传感器群实时监控燃烧室中气流温度、固体燃料表面温度、尾流温度。所述第一高速相机布置在后燃烧室出口方向,直接观测所述固体燃料尺寸变化,所述纹影系统在所述固液掺混燃烧器两侧布置z字光路,记录所述固体燃料退移过程。

14.当采集到燃面变化过程时,所述后处理系统实时计算固体燃料的退移速率,基于当前氧化剂流量通量,找出固体燃料退移速率和氧化剂流量通量的实时对应关系,建立退移速率模型。更改氧化剂喷注头部,可获得特定固体燃料/氧化剂组合情况下,固体燃料在直流喷注、切向高旋流喷注以及涡流喷注等不同工况下的退移速率模型

15.调节氧化剂质量流量,获得固体燃料在氧化剂流量突变情况的燃烧状况,计算退移速率和响应时间,预测固液混合火箭发动机通过调节流量实现推力调节的响应特性。

16.有益效果

17.1、本发明利用石英玻璃管、高速相机和纹影系统,对固体燃料燃面位置进行实时捕捉,消除了退移速率计算过程中点火和熄火阶段对计算结果的影响,准确计算固体燃料的退移速率,预测固液混合火箭发动机性能以及主动调节发动机性能时的响应特性。

18.2、本发明可更换喷注头部、石英玻璃罩等结构,改变喷注方式、燃烧室尺寸等结构,观测不同喷注方式、燃烧室构型、药型、推进剂组合时的火焰结构、退移速率和燃烧室温度分布,明确固液掺混燃烧过程的影响因素和影响机理。

19.3、由于不需要考虑压强对固体燃料退移速率的影响,本发明可在常压环境下应用,简化试验过程,降低试验风险。

20.4、改变氧化剂/固体燃料组合以及氧化剂流量区间,可对多种推进剂组合进行试验,比较不同推进剂组合的燃烧性能。

附图说明

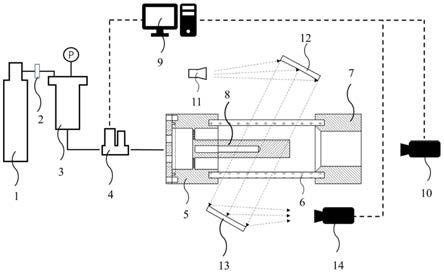

21.图1为本发明的整体结构图。

22.图2为本发明设计的传感器群测温点示意图。

23.图3为本发明设计的不同喷注头部。

24.图中:1

‑

高压气瓶;2

‑

减压器;3

‑

液体氧化剂贮箱;4

‑

质量流量控制器;5

‑

喷注头部;6

‑

石英玻璃罩;7

‑

后燃烧室;8

‑

固体燃料;9

‑

计算机;10

‑

第一高速相机;11

‑

激光光源;12

‑

第一凹面镜;13

‑

第二凹面镜;14

‑

第二高速相机;15

‑

尾流温度测量传感器;16

‑

固体燃料表面温度测量传感器群;17

‑

燃气流温度测量传感器群。

具体实施方式

25.为了更好的说明本发明的目的和优点,下面结合附图和实例对发明内容做进一步说明。

26.本实施例的结构图和工作原理图如图1和图2所示。一种固液掺混燃烧可视化测试平台,包括依次连接设置的高压气瓶1、减压器2、液体氧化剂贮箱3、质量流量控制器4、喷注头部5、石英玻璃罩6、后燃烧室7,以及固体燃料8;位于后燃烧室后的第一高速相机10,位于石英玻璃罩两侧的激光光源11,第一凹面镜12,第二凹面镜13,第二高速相机14;位于氧化剂流道中心的燃气流温度测量传感器群17,位于固体燃料表面的固体燃料表面温度测量传感器群16,以及位于后燃烧室出口中心的尾流温度测量传感器15;以及控制质量流量控制器、处理传感器群和高速相机记录数据的计算机9。

27.高压气瓶1内的压缩气体经过减压器2,压缩气体以一定的压力进入液体氧化剂贮箱3,压缩气体挤压液体氧化剂贮箱3内的液体氧化剂流经质量流量控制器4,经计算机9调节流量后流入喷注头部5,液体氧化剂在喷注头部5的作用下发生雾化,破裂成液滴进入石英玻璃罩6,固体燃料8与通道内的氧化剂经点火后发生燃烧,高温燃烧产物经后燃烧室7向外流出。

28.位于后燃烧室后的第一高速相机10直接记录固体燃料8的尺寸变化;激光光源11发出点光源经过第一凹面镜12的折射,以平行光的形式穿过石英玻璃罩,经第二凹面镜13的折射,汇聚到第二高速相机14的焦点,记录石英玻璃罩6中的流动燃烧和固体燃料8的尺寸变化。位于氧化剂流道中心的温度传感器群17记录不同位置的燃气流温度;位于固体燃料表面的温度传感器群16记录固体燃料表面不同位置的温度;位于后燃烧室出口的温度传感器15记录燃气尾流温度。

29.计算机9实时记录氧化剂质量流量,固体燃料底部、侧方两个视角的尺寸变化,以及燃烧室、固体燃料表面、尾流温度。

30.石英玻璃罩6设置成方形,采用此结构时第一凹面镜折射的平行光可以更好的穿过玻璃罩,降低散射对测量结果的影响,使测量更准确。长度可变更,获得燃烧室长度对固液掺混燃烧过程的影响,指导固液火箭发动机设计。

31.喷注头部5可设置成氧化剂直流喷入燃烧室、切向旋流喷入燃烧室、混合涡流喷入燃烧室,测量喷注方式对固体燃料退移速率的影响,为固液火箭发动机设计提供指导。

32.固体燃料8设置成圆柱体;或者,固体燃料8设置成螺旋状,或多材料组合结构。采用此结构时固体燃料8与氧化剂的接触面积更大,燃烧效率更高。此外,可调节固体燃料8长

度,达到最佳氧燃比,促进燃烧。

33.在准备阶段时,首先安装固液掺混燃烧器,将待测试固体燃料8通过螺栓与喷注头部5固定在石英玻璃罩6中心;之后计算机9运行控制程序,测试温度传感器群15、16、17初值稳定;固定第一高速相机10和纹影系统11

‑

14,将高速相机对焦,焦点为固体燃料8,准备阶段完成。

34.对于固定氧化剂组合,在测试过程中,设定预定氧化剂流量和燃烧时间,当进行多段燃烧时,分别设置每段燃烧时间以及氧化剂流量。打开减压器2使高压气瓶1中压缩气体通入液体氧化剂贮箱3,计算机9种控制程序启动,质量流量控制器4开始工作,同时触发高速相机10、14进行记录。利用点火器引燃固体燃料8,石英玻璃罩6内开始发生掺混燃烧,此时温度传感器群开始采集燃烧室内不同测试点点的温度数值。当达到预定燃烧时间后,质量流量控制器4关闭,停止氧化剂供应,固体燃料8熄火。改变氧化剂喷注头部以及氧化剂流量变化趋势,进行多次试验,获得固体燃料在不同喷注方式下以及氧化剂流量突变情况下的燃烧过程。

35.测试过程完整记录了固体燃料燃烧过程中的燃面位置,以及燃烧室中燃气流、固体燃料表面不同测试点的温度数值。取临近时刻对应火焰图像,分析燃面位置变化,获得燃烧过程中不同时刻的氧化剂流量通量和固体燃料退移速率,计算退移速率与氧化剂流量通量的对应关系和变化规律。记燃烧室6截面面积为a,固体燃料8长度为l,α时刻固体燃料直径为d

fα

,实时退移速率为

[0036][0037]

实时氧化剂流量通量为

[0038][0039]

实时o/f值为

[0040][0041]

计算连续时间段内与g

oxα

关系,拟合得退移速率模型

[0042][0043]

改变氧化剂流量、喷注头部5结构、固体燃料8尺寸与结构、燃烧室6尺寸,可以分析掺混燃烧过程的影响因素和影响机理,建立准确固体燃料退移速率模型。预测使用目标推进剂组合和当量比工况时固液混合火箭发动机的性能。

[0044]

分析燃烧室6内燃气流温度分布以及火焰结构,分析燃烧室内氧燃比变化,了解燃烧室内燃烧分布,侧面分析燃烧室内流动状况。根据燃烧室内温度分布,预测固液混合火箭发动机中的高温区域分布,为固液混合火箭发动机热防护工作做出有益指导。分析固体燃料8表面温度分布,分析燃烧过程中气

‑

固对流传热和固体燃料8固

‑

液

‑

气三相转变过程,深入学习扩散燃烧机理,有助于开发新型高退移速率、高燃烧性能固体燃料。

[0045]

以上所述的具体描述,对发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范

围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1