控制电路板加载试验工装的制作方法

1.本发明涉及一种电子器件的测试工装,特别涉及一种对控制电路板进行最大电流达100a加载测试的专用工装,属于电控器件制造技术领域。

背景技术:

2.控制电路板常用于各类电控器件,为了提高控制电路板的可靠性,需要对其进行大电流加载试验,如电动摩托车的控制电路板需要输入10~100a的大电流来模拟电动摩托车的调速。现有的电动摩托车控制电路板测试前,需人工逐一將測試端子排的螺钉分别拧在控制电路板对应的的5个t型接线柱上,测试完毕后,又需人工逐一拧松螺钉取出測試端子排,测试费时费力效率很低,可靠性低且存在安全隐患。

技术实现要素:

3.本发明的目的是提供一种控制电路板加载试验工装,提高控制电路板的大电流加载测试工效和加载测试质量。

4.本发明通过以下技术方案予以实现:一种控制电路板加载试验工装,包括立式机架、升降台、推拉式快速升降器、下支撑台和导向机构,所述立式机架包括上立板、后立板、下座和2片侧臂,所述上立板的后侧两端下部和侧臂上端前侧分别垂直焊连,侧臂下端分别垂直固定在下座后部两端上;推拉式快速升降器和后立板分别位于上立板的两侧中央,垂直夹持固定在上立板的两侧上,推拉式快速升降器下部的移动端与升降台上侧中部垂直固定连接;输入端子组和输出端子组分别垂直固定在升降台上,升降台两端分别抵靠在侧臂的内侧面上,下支撑台固定在下座前部上;所述导向机构位于上立板后侧,且位于两片侧臂之间。

5.本发明的目的还可以通过以下技术措施来进一步实现:进一步的,所述升降台包括槽形支撑框、支撑板和门形防护罩板,所述槽形支撑框的前侧敞开,支撑板两端和后侧分别嵌入固定在槽形支撑框对应的槽口中;所述导向机构的上部固定在2片侧臂的上部之间,导向机构中部穿过支撑板的后侧,导向机构下部固定在下座中;输入端子组的2个输入端子和输出端子组的3个输出端子分成两行分别垂直穿过支撑板,间隔垂直固定在支撑板上;门形防护罩板两端分别固定在槽形支撑框两端上,且位于输入端子组和输出端子组的上侧;推拉式快速升降器一侧垂直固定在上立板前侧中央,推拉式快速升降器下端通过连接法兰固定在门形防护罩板的上侧中心。

6.进一步的,所述推拉式快速升降器的支撑座与后立板垂直夹持固定在上立板的两侧中央,推拉式快速升降器的l形手柄的拐角处与一对夹板的上端铰接,l形手柄的短边端头与支撑座的上端铰接,一对夹板的下端与拉杆上端铰接,拉杆下端穿过支撑座下端的轴套,通过连接法兰固定在门形防护罩板的上侧中心。所述推拉式快速升降器的升降行程h=70~80mm。

7.进一步的,定位板分别固定在所述下支撑台的四角上,所述定位板呈直角形,控制

电路板的四角嵌入定位在四块定位板中。

8.进一步的,所述导向机构包括上导向板和数根导向杆,水平设置的上导向板两端分别与对应的侧臂上部固定连接;间隔排列的数根导向杆上端分别支撑在上导向板中,数根导向杆中部分别穿过支撑板后侧的导向孔,数根导向杆下端分别固定在下座中。

9.本发明采用推拉式快速升降器推动升降台在导向机构的导向下垂直移动,通过升降台上的5个端子可同时对定位在下支撑台中的被测试控制电路板的5个测试位置加载10~100a的大电流进行测试,不需要逐个连接端子。控制电路板测试所需时间从60秒降低到20秒,显著提高了工效,推拉式快速升降器的自锁结构可将升降台分别锁定在上下极限位置,从而确保被测试控制电路板加载可靠,提高了被测试电路板的检测质量。通过调整定位板的位置,就能不测试同规格的控制电路板,提高了本发明的通用性。

10.本发明的优点和特点,将通过下面优选实施例的非限制性说明进行图示和解释,这些实施例,是参照附图仅作为例子给出的。

附图说明

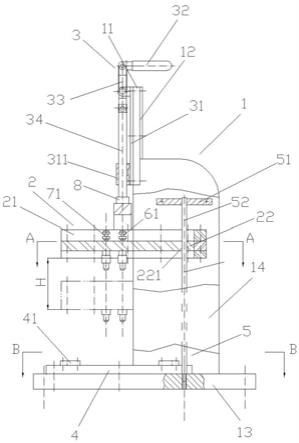

11.图1是本发明的主视图;图2是图1的右视图,此时升降台处于上移到位的卸载状态;图3是图1的右视图,此时升降台处于下移到位的加载状态;图4是图2的a

‑

a剖视图;图5是图2的b

‑

b剖视图。

具体实施方式

12.下面结合附图和电动摩托车控制电路板测试的实施例对本发明作进一步说明。

13.在本发明的描述中,“上”、“下”、“左”、“右”、“前”和“后”等指示方位和位置的术语是基于附图所示的方位,或仅是为了简化描述,而不是指示或暗示本发明必须具有特定的方位、位置和次序。

14.如图1~图5所示,本实施例包括立式机架1、升降台2、推拉式快速升降器3、下支撑台4和导向机构5,立式机架1包括上立板11、后立板12、下座13和2片侧臂14,上立板11的后侧两端下部和侧臂14上端前侧分别垂直焊连,侧臂14下端分别垂直焊接固定在下座13后部两端上。

15.输入端子组6和输出端子组7分别垂直固定在升降台2上,升降台2两端分别抵靠在侧臂14的内侧面上,对升降台2的垂直移动起到导向作用。下支撑台4固定在下座13前部上。

16.升降台2包括槽形支撑框21、支撑板22和门形防护罩板23,槽形支撑框21的前侧敞开,支撑板22两端和后侧分别嵌入槽形支撑框21对应的槽口中,并通过螺钉24固定。输入端子组6的2个输入端子61和输出端子组7的3个输出端子71分成两行分别垂直穿过支撑板22,间隔垂直固定在支撑板22上。输入端子51分别通过输入电缆与电动摩托车控制器相连,输出端子71分别通过输出电缆与电动摩托车控制器相连。门形防护罩板23两端分别通过螺钉固定在槽形支撑框21两端上,且位于输入端子组5和输出端子组6的上侧。

17.推拉式快速升降器3的支撑座31与后立板12通过6个螺钉垂直夹持固定在上立板11的两侧中央,后立板12起到平衡支撑座31的作用。推拉式快速升降器3的l形手柄32的拐

角处与一对夹板33的上端铰接,l形手柄32的短边端头与支撑座31的上端铰接,一对夹板33的下端与拉杆34上端铰接,拉杆34下端穿过支撑座31下端的轴套311,通过连接法兰8固定在门形防护罩板23的上侧中心。本实施例的推拉式快速升降器3的升降行程h=80mm。需要测试电路板时,将图2上部向右的l形手柄32逆时针转动180

°

至图3中l形手柄32向左的状态,l形手柄32通过其下端的一对夹板33推动拉杆34下移,从而依次通过连接法兰8、门形防护罩板23推动槽形支撑框21和支撑板22及支撑板22上的输入端子组6和输出端子组7下移,完成控制电路板的大电流加载测试。当l形手柄32处于向左或向右时,l形手柄32的短边端头和一对夹板33均处于一字形的自锁状态,若无外力推动l形手柄32,推拉式快速升降器3的自锁状态不会改变,从而使得升降台2保持在对控制电路板的大电流测试状态或卸载状态,提高了控制电路板的测试质量和操作的安全性。

18.如图1和图2所示,导向机构5位于上立板11后侧,且位于两片侧臂14之间,包括上导向板51和3根导向杆52,水平设置的上导向板51两端分别与对应的侧臂14上部固定连接。间隔排列的3根导向杆上端支撑在上导向板51中,3根导向杆中部分别穿过支撑板22后侧的导向孔221,3根导向杆52下端固定在下座13中。导向机构5既对升降台2的升降起到精确导向作用,也对升降时的升降台2起到平衡作用,提高了控制电路板的大电流加载质量。

19.如图5所示,定位板41分别固定在下支撑台4的四角上,定位板41呈直角形,控制电路板10的四角嵌入定位在四块定位板41中。只需调整定位板41的位置,就能用于不同规格的控制电路板测试,提高了本发明的通用性。

20.槽形支撑框21、支撑板22、门形防护罩板23、连接法兰8和定位板41均采用绝缘材料制成,提高了本发明使用的安全性。

21.除上述实施例外,本发明还可以有其他实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本专利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1