一种整机线缆检测系统及方法与流程

1.本发明涉及航空测控技术领域,特别是涉及一种整机线缆检测系统及方法。

背景技术:

2.线缆检测是飞机总装过程中的一项重要工作,是保证飞机动力系统、航电系统、飞控系统、液压/起落架系统、燃油系统、环控系统、电源等系统的线路功能完整性、可靠性的重要组成部分,是保证各系统顺利进行功能试验前必须完成的重大节点。随着航空技术的高速发展,各系统之间的信号交联越来越错综复杂,使得人工测试已经无法完成如此艰巨的任务,因此改善线缆测试手段是非常必要的。随着自动化测试技术的发展,采用自动化测试手段可以大大降低测试的复杂度,减少测试时间,是装备系统测试维护的发展方向。

3.目前,线缆检测技术已较为成熟,但针对整机几千甚至上万点的多通道线缆检测较为困难,无法实现上万点同时接入检测系统进行检测。

技术实现要素:

4.本发明的目的是提供一种整机线缆检测系统及方法,能够实现上万点同时接入检测系统进行检测。

5.为实现上述目的,本发明提供了如下方案:一种整机线缆检测系统,所述检测系统包括系统主机和系统从机;所述系统主机和所述系统从机级联连接;所述系统从机分布设置于被测机上;所述系统从机的数量依据待测线缆的数量进行配置;多个所述待测线缆按照就近原则连接至所述系统从机;所述系统主机用于向所述系统从机传输测试命令以及激励源;所述系统从机用于依据所述测试命令和所述激励源对所述待测线缆进行自动检测,得到检测数据,并将所述检测数据传输至所述系统主机;所述系统主机还用于根据所述检测数据和所述激励源的数据得到检测结果。

6.一种整机线缆检测方法,所述检测方法包括:获取当前的检测功能和所需检测的待测线缆的参数信息;根据所述检测功能向系统从机输出相应的激励源,根据所述参数信息向所述系统从机输出相应的测试命令;获取所述系统从机在所述测试命令下采集到的所述激励源与所述待测线缆相连接时的检测数据;根据所述检测数据和所述激励源的数据得到检测结果。

7.根据本发明提供的具体实施例,本发明公开了以下技术效果:本发明用于提供一种整机线缆检测系统及方法,包括系统主机和系统从机,系统主机和系统从机级联连接。依据待测线缆的数量配置系统从机的数量,系统从机分布设置于被测机上,多个待测线缆按照就近原则连接至系统从机,能够实现上万点同时接入检测

系统,解决现有的检测点数较少的问题。系统主机用于向系统从机传输测试命令以及激励源,系统从机用于依据测试命令和激励源对待测线缆进行自动检测,进而能够实现上万点的自动检测,大大提高检测点的数量。

附图说明

8.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

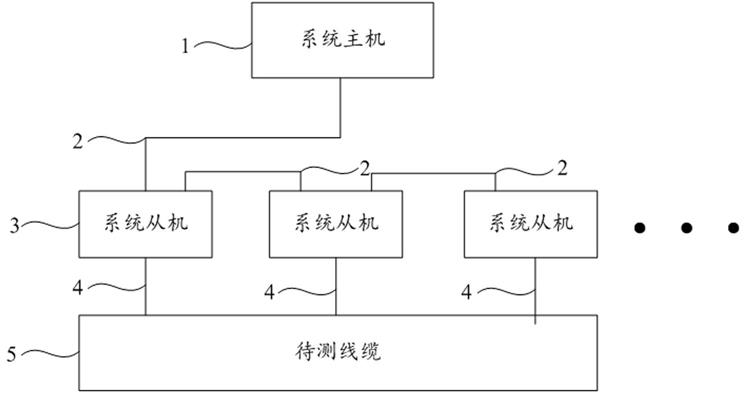

9.图1为本发明实施例1所提供的检测系统的整体结构示意图;图2为本发明实施例1所提供的级联线缆的结构示意图;图3为本发明实施例1所提供的转接线缆的结构示意图;图4为本发明实施例1所提供的检测系统的具体结构示意图;图5为本发明实施例1所提供的测试主板的结构示意图;图6为本发明实施例1所提供的矩阵板卡的结构示意图;图7为本发明实施例2所提供的检测方法的流程图。

10.符号说明:1

‑

系统主机;2

‑

级联线缆;3

‑

系统从机;4

‑

转接线缆;5

‑

待测线缆;11

‑

第一电源模块;12

‑

人机交互模块;13

‑

测试主板;31

‑

第二电源模块;32

‑

从机背板;33

‑

从机主板;34

‑

矩阵单元模块;35

‑

测试接口模块;131

‑

电源处理模块;132

‑

fpga模块;133

‑

主控单元;134

‑

通信模块;135

‑

激励源模块;136

‑

继电器通道切换模块。

具体实施方式

11.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

12.本发明的目的是提供一种整机线缆检测系统及方法,能够实现上万点同时接入检测系统进行检测。

13.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

14.实施例1:本实施例用于提供一种整机线缆检测系统,如图1所示,所述检测系统包括系统主机1和系统从机3,系统主机1和系统从机3级联连接。系统从机3分布设置于被测机上,系统从机3的数量依据待测线缆5的数量进行配置。优选的,当系统从机3为多个时,多个系统从机3分布于待测飞机的待测线缆5的接口附近,多个待测线缆5按照就近原则连接至系统从机3,进而能够实现上万点同时接入检测系统。

15.系统主机1用于向系统从机3传输测试命令以及激励源,系统从机3用于依据测试命令和激励源对待测线缆5进行自动检测,得到检测数据,并将检测数据传输至系统主机1。

系统主机1还用于根据检测数据和激励源的数据得到检测结果。

16.本实施例通过根据待测线缆5的数量设置系统从机3的数量,且系统从机3分布设置于被测机上,多个待测线缆5按照就近原则连接至系统从机3,能够实现上万点同时接入检测系统,解决现有的检测点数较少的问题。另外,系统主机1还向系统从机3传输测试命令以及激励源,系统从机3依据测试命令和激励源对待测线缆5进行自动检测,得到检测数据,并将检测数据传输至系统主机1,系统主机1根据检测数据和激励源的数据得到检测结果,进而能够实现上万点的自动检测,大大提高检测点数量。

17.本实施例的检测系统的实现基于分布式架构,采用级联组网运行方式,一台系统主机1连接一个或多个系统从机3。具体的,如图1所示,系统主机1连接多个系统从机3中的一个系统从机3,且各个系统从机3之间级联连接,实现系统主机1与系统从机3之间、系统从机3与系统从机3之间的级联连接,进行级联组网。更为具体的,本实施例中一个系统主机1与一个系统从机3之间、系统从机3与系统从机3之间均通过级联线缆2进行级联,通过lan、rs485/422、can等通信方式进行数据交互,同时系统主机1将激励源通过级联线缆2传输至每一个系统从机3中。

18.进一步的,如图2所示,作为系统主机1与系统从机3之间、系统从机3与系统从机3之间的连接线缆,级联线缆2中具有通信线缆和激励源线缆两种功能线缆,并采用模拟地线包裹隔离方式将通信线缆与激励源线缆进行隔离。激励源线缆用于向系统从机3传输激励源,通信线缆用于实现系统主机1和系统从机3之间的通信。此外,级联线缆2还包括电源线缆,用于实现电力传输。

19.由于各个系统从机3配置统一的测试接口,而待测线缆5的连接器种类繁多,为了实现待测线缆5与系统从机3的连接,本实施例增加转接线缆4以将待测线缆5接入系统从机3,每一待测线缆5均通过一转接线缆4与系统从机3相连接,且一个或多个待测线缆5配置唯一的转接线缆4,即一个转接线缆4对应一个或多个待测线缆5,多个待测线缆5可以共用一个转接线缆4。

20.在整机线缆检测时,需要人工录入每一待测线缆5的位置信息和参数信息,而将待测线缆5的参数信息和待测线缆5的连接位置等信息录入检测系统会消耗较多时间,同时还会增加人为因素导致的错检、漏检等问题,同时降低了整机线缆检测的效率。基于此问题,本实施例对转接线缆4的结构进行改进,如图3所示,转接线缆4除包括线缆转接,以将使用不同种类连接器的待测线缆5均接入系统从机3中之外,转接线缆4还增加设置地址模块,系统从机3通过转接线缆4读取待测线缆5的地址,并将地址传输至系统主机1,系统主机1根据地址调取待测线缆5对应的参数信息,参数信息包括待测线缆5的名称、规格型号以及对应关系,对应关系是指待测线缆5每根线芯与测试接口中每一测试点的对应关系。在转接线缆4中增加地址模块,当待测线缆5和转接线缆4接入系统从机3时,系统从机3自动识别转接线缆4的地址模块,将地址信息上传至系统主机1中,系统主机1通过反馈的地址信息调取待测线缆5名称、规格型号及对应关系等参数信息。

21.本实施例通过改进转接线缆4,在转接线缆4中增加地址模块,待测线缆5通过转接线缆4连接至整机线缆检测系统中,整机线缆检测系统自动识别待测线缆5地址信息,自动调取其参数信息使用,节约检测前的准备时间,提高检测效率,降低人为因素的影响。

22.本实施例将一台系统主机1与多台系统从机3进行级联,各设备通过级联方式相互

连接,其中系统主机1通过级联线缆2与系统从机3进行数据交换及激励源连接,系统从机3通过转接线缆4与待测线缆5进行连接。系统主机1发送测试命令至系统从机3中,系统从机3依据测试命令动作,将激励源连接至此时需要检测的待测线缆5,系统主机1输出的激励源通过级联线缆2、系统从机3和转接线缆4连接到待测线缆5,系统从机3将采集到的检测数据上传至系统主机1,在系统主机1中对系统主机1输出的激励源的数据和系统从机3反馈的检测数据进行计算,显示并保存。

23.以下,对系统主机1和系统从机3的具体结构和功能进行介绍:系统主机1,运行检测软件用于人机交互,具备资源导入、数据存储和解析等功能,可以以excel、word等文件形式将待测线缆5的线芯与测试接口的测试点的对应关系等资源信息导入测试系统,实现资源导入功能。同时作为系统主控单元,具有激励源输出功能、自学习逻辑控制、数据解析计算等功能,通过lan、rs485/422、can等通信方式与系统从机3进行数据交互,同时通过转接线缆4进行激励源传输。

24.如图4所示,系统主机1主要用于运行检测软件进行人机交互,同时进行激励源输出和数据计算存储工作。系统主机1包括第一电源模块11、人机交互模块12和测试主板13,其中第一电源模块11主要用于将市电转换成整机线缆检测系统所用的电源,第一电源模块11分别与人机交互模块12和测试主板13电连接,为二者供电。人机交互模块12主要用于资源信息导入、检测功能选择、数据存储、检测结果显示及导出等功能。测试主板13主要用于系统逻辑控制、激励源输出和数据计算功能。人机交互模块12与测试主板13通信连接,测试主板13通过人机交互模块12获取操作人员选择的当前的检测功能、资源信息,人机交互模块12通过测试主板13获取并存储检测结果、检测数据和激励源数据,进行检测结果显示及导出。

25.如图5所示,测试主板13包括主控单元133、fpga模块132、激励源模块135和继电器通道切换模块136。主控单元133分别与fpga模块132和继电器通道切换模块136通信连接,fpga模块132还与激励源模块135相连接。

26.激励源模块135包括多种类型的激励源功能卡,每一激励源功能卡设置于一功能卡槽中,且对应一功能卡地址。激励源功能卡依据所需的检测功能进行配置,不同的激励源功能卡配置不同的功能卡地址,其中激励源功能卡包含恒流源功能卡、高压直流源功能卡、高压交流源功能卡、元器件检测功能卡等,通过采用不同的激励源功能卡对待测线缆5进行不同的测试,例如,恒流源功能卡用于进行待测线缆5的导通测试,高压直流源功能卡用于进行待测线缆5的绝缘测试,高压交流源功能卡用于进行待测线缆5的耐压测试,进而本实施例的整机线缆检测系统能够用于总装生产现场整机线缆铺装后的导通、绝缘、耐压测试。

27.继电器通道切换模块136与所有功能卡槽的卡槽继电器相连接,用于在主控单元133的控制下打开相应的卡槽继电器。

28.fpga模块132通过读取功能卡地址获取每一功能卡槽中激励源功能卡的类型,并传输至主控单元133。主控单元133用于根据当前的检测功能确定待驱动激励源功能卡,控制fpga模块132驱动打开待驱动激励源功能卡,并控制继电器通道切换模块136打开待驱动激励源功能卡对应的卡槽继电器,以向系统从机3输出当前检测功能对应的激励源。

29.此外,本实施例的测试主板13还包括电源处理模块131和通信模块134,其中电源处理模块131主要用于提供测试主板13各模块所需电源和激励源模块135及通信模块134所

需的隔离电源。通信模块134主要用于实现主控单元133与系统从机3和人机交互模块12之间的测试命令传输和数据交互。fpga模块132主要用于激励源模块135的驱动控制及数据处理,并与主控单元133进行数据交互,fpga模块132通过读取功能卡地址获取每一功能卡槽中激励源功能卡的类型,并将功能卡槽对应的激励源功能卡类型上传至主控单元133。主控单元133主要用于整个检测系统的逻辑控制和数据处理,其中包含控制继电器通道切换模块136选择激励源输出、与fpga模块132进行数据交互、通过通信模块134与系统从机3和人机交互模块12进行测试命令传输和数据交互。在人机交互模块12选择当前的检测功能后,主控单元133与fpga模块132进行数据交互,由fpga模块132驱动打开相对应的激励源模块135,主控单元133同时控制继电器通道切换模块136打开所需的激励源功能卡的卡槽继电器,将所需激励源输出至级联线缆2上供系统从机3使用。

30.如图4所示,系统从机3包括从机主板33、矩阵单元模块34和测试接口模块35。矩阵单元模块34包括多个矩阵板卡,测试接口模块35包括多个测试接口,矩阵板卡与测试接口一一对应连接,测试接口与待测线缆5一一对应连接,即每一待测线缆5通过一测试接口与一矩阵板卡相连接,进而通过相应的矩阵板卡对待测线缆5进行检测。测试接口通过转接线缆4与待测线缆5连接。从机主板33与矩阵单元模块34通信连接,从机主板33用于接收系统主机1发出的测试命令,根据测试命令控制相应的矩阵板卡工作,将激励源连接至待测线缆5,采集待测线缆5的检测数据。

31.系统从机3还包括第二电源模块31和从机背板32,其中第二电源模块31主要用于系统从机3的电源供给,从机背板32主要用于级联接口、从机主板33和矩阵单元模块34的连接,进而实现从机主板33与系统主机1、矩阵单元模块34和其他系统从机3之间的通信连接。从机背板32设计有通用插槽,其是从机主板33与矩阵单元模块34的连接通道,以将激励源切换至矩阵单元模块34中,并采集检测数据。从机主板33通过从机背板32与系统主机1进行测试命令和检测数据的交互。从机主板33通过级联线缆2中的通信线缆接收系统主机1的测试命令并完成解析,打开测试命令中的从机背板32的激励源通道,同时通过从机背板32将测试命令下发至矩阵单元模块34进行检测通道切换,最后将采集到的检测数据及相关信息进行编码上传至系统主机1。矩阵单元模块34主要用于检测通道的切换,根据从机主板33传输的测试命令控制相应的矩阵板卡工作,以检测相应的待测线缆5。矩阵单元模块34还具有待测线缆地址查询功能,以获取待测线缆5的地址。

32.如图6所示,矩阵板卡包括由多个继电器组成的继电器矩阵,t1、t2、t3、...均为相应的继电器。每一继电器一端与该矩阵板卡对应的测试接口中的一个测试点相连接,另一端分别与激励源正极in1、激励源负极out1、采集正极in2和采集负极out2相连接。in1和out1通过从机背板32与级联线缆2中的激励源线缆连接,in2和out2与从机主板33连接。每一测试点对应待测线缆5的一根线芯。

33.从机主板33还用于根据测试命令控制相应的矩阵板卡中的一个继电器工作,将激励源连接至待测线缆5的一根线芯,采集线芯的检测数据,进而实现单个线芯的检测。

34.针对现有的检测点数较少、检测效率低、错检漏检等问题,本实施例从分布式测试、自动化检测、四线制电阻检测、绝缘耐压检测、元器件检测及模块化等思路,提出一种整机线缆检测系统的实现方法,该整机线缆检测系统可用于总装生产现场整机线缆铺装后的导通、绝缘、耐压等测试,线缆检测系统采用集成、自动测试技术,降低人为因素的影响,避

免因手工检测导致的错检、漏检等问题,对于提高飞机生产制造效率,保证机上线缆的安全与可靠具有重要的实际应用价值。

35.本实施例所提供的整机线缆检测系统软硬件架构非常灵活、可靠。硬件以系统从机3为测试接口分布在飞机等被测系统的各个位置,同时可依据待测点的数量配置不同数量的系统从机3,能够实现上万检测点的自动检测。系统主机1中具有通用功能卡槽,可依据需求配置不同激励源功能板卡,系统可以自动识别激励源板卡功能及卡槽位置信息,具有较高的通用性。在软件中录入多种线缆的规格参数,自动保存在数据库中,通过管理员模式可进行添加更改等操作。系统从机3中矩阵单元模块34和转接线缆4具有地址识别功能,检测系统通过地址识别和软件数据库可自动识别待测线缆5的规格型号等参数和连接在检测系统中的位置,即为盲插功能,减少操作人员多次进行参数录入操作,减少检测前准备工作,缩短整机检测时间,避免人为因素造成的参数录入错误等问题。

36.实施例2:本实施例用于提供一种整机线缆检测方法,利用实施例1所述的检测系统进行工作,如图7所示,所述检测方法包括:s1:获取当前的检测功能和所需检测的待测线缆的参数信息;s2:根据所述检测功能向系统从机输出相应的激励源,根据所述参数信息向所述系统从机输出相应的测试命令;s3:获取所述系统从机在所述测试命令下采集到的所述激励源与所述待测线缆相连接时的检测数据;s4:根据所述检测数据和所述激励源的数据得到检测结果。

37.具体的,采用如图1

‑

图6所示的检测系统进行检测的检测方法包括:当待测线缆5和转接线缆4连接后,再连接至系统从机3,系统从机3自动获取转接线缆4中的地址,将地址数据上传至系统主机1,系统主机1接收到地址数据后,在数据库中依据地址信息调取对应的线缆规格型号、对应关系等参数信息。

38.操作人员通过人机交互选择检测功能或者选择一键检测(即所有检测功能依次进行检测)后开始测试,人机交互模块12将当前的检测功能和数据库中对应待测线缆5的参数信息发送至测试主板13,测试主板13接收到检测功能信息和待测线缆5的参数信息后,根据参数信息生成测试命令,并将相应的测试命令通过级联线缆2发送至系统从机3中,系统从机3中的从机主板33对命令进行解析处理,操作从机背板32上的对应的继电器,将激励源接入相应的矩阵板卡中,同时分发命令至矩阵单元模块34中的矩阵板卡,操作相对应的继电器,将待测线缆5中的某根线芯的两端接入检测系统。同时主控单元133发送命令至fpga模块132,fpga模块132驱动激励源模块135中对应功能卡槽中的激励源功能卡输出激励源,同时激励源功能卡采集输出激励源的参数反馈至fpga模块132,fpga模块132将输出激励源的参数上传至主控单元133。然后主控单元133控制继电器通道切换模块136打开相对应的通道,使激励源输出至级联线缆2中,级联线缆2连接至系统从机3,系统从机3通过从机背板32传输至矩阵板卡上,通过操作的继电器传输至待测线缆5的线芯上。延时一定时间待激励源回路稳定后,从机主板33通过in2和out2线采集数据,并将采集到的数据上传至系统主机1,系统主机1中的主控单元133结合系统从机3反馈的数据和fpga模块132反馈的输出激励源数据进行计算处理,将计算后的检测结果上传至人机交互模块12,人机交互模块12将检测

结果与线缆的标准值进行对比后进行显示和保存。其中整机线缆检测系统可配置多个从机系统,待测线缆5的两端可连接至同一系统从机3上,也可连接至不同的系统从机3上。当连接至不同的系统从机3上时,测试主板13读取两个系统从机3采集的数据,依据两个系统从机3的数据进行计算。

39.系统主机1还具备自学习功能,主要用于检测线缆对应关系参数,在未知线缆对应关系情况下,将线缆两端接入检测系统任意两个测试端口,主控单元133发送命令至fpga模块132,fpga模块132驱动激励源模块135中对应功能卡槽中的激励源功能卡输出,同时激励源功能卡采集输出激励源的参数反馈至fpga模块132,fpga模块132将输出激励源的参数上传至主控单元133,测试主板13操作继电器通道切换模块136中的激励源对应的继电器,使激励源输出至级联线缆2。检测系统自动识别待测线缆5所连接的测试端口地址,由测试主板13发送命令操作连接待测线缆5一端的矩阵单元模块34中矩阵板卡的一个继电器,系统从机3将采集的数据上传至系统主机1,系统主机1对数据进行解析处理,当没有线芯时,断开之前打开的继电器,再操作此矩阵单元模块34中该矩阵板卡中的下一个继电器,对采集的数据进行计算并进行判断是否有线芯,直至操作某一个继电器后计算的数据判断为有线芯,将计算后的数据由系统主机1进行保存。之后测试主板13发送命令操作连接待测线缆5另一端的矩阵单元模块34中矩阵板卡闭合一半的继电器,系统从机3将采集的数据上传至系统主机1,由系统主机1进行计算并与之前保存的参数进行对比,当此参数不符合说明待测线缆5中此线芯的另一端没有连接至闭合的一半继电器所连接的接点上,断开之前闭合的一半的继电器,闭合之前未闭合的另一半继电器中的一半继电器,再将采集后的数据上传至系统主机1中,由系统主机1进行计算并与保存的参数进行对比判断,依此类推,使用二分法对待测线缆5中每一点的对应关系进行检测,然后由人机交互模块12进行显示,最后对此待测线缆5进行命名并进行保存。

40.本说明书中每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

41.本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1