一种热-盐-力-水-氧耦合的腐蚀疲劳试验装置及方法

一种热

‑

盐

‑

力

‑

水

‑

氧耦合的腐蚀疲劳试验装置及方法

技术领域

1.本发明属于材料试验技术领域,具体涉及一种腐蚀疲劳试验装置及方法。

背景技术:

2.传统的旋转弯曲疲劳试验机可进行材料的室温及高温疲劳试验。然而对于海洋环境服役的装备发动机构件而言,除了遭受交变应力和高温环境因素的影响外,还会遭受盐雾环境的侵蚀,由此极大地影响着发动机构件的使用寿命和安全可靠性。此外,有研究者发现微量水汽和氧气的存在会加速金属材料的高温腐蚀,降低金属材料的力学性能,影响高温服役构件的使用寿命。而且在实际海洋服役环境中水和氧气均存在,故热

‑

盐

‑

交变应力

‑

水

‑

氧五因素耦合的复杂工况对于工程装备动力装置零部件的服役寿命影响很大,需要建立科学合理的评价方法。然而,目前还没有针对金属材料进行热

‑

盐

‑

力

‑

水

‑

氧五因素耦合的腐蚀疲劳试验装置,亟需建立相应的试验测试方法,以科学评估海洋服役装备动力装置金属零部件的服役性能,为预测其服役寿命提供依据。

技术实现要素:

3.为了克服现有技术的不足,本发明提供了一种热

‑

盐

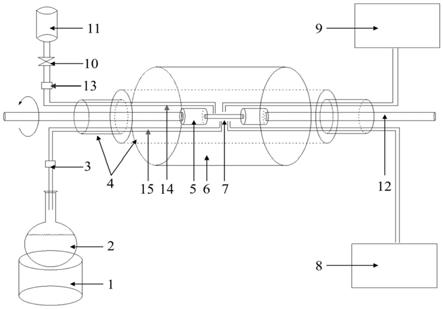

‑

力

‑

水

‑

氧耦合的腐蚀疲劳试验装置及方法,包括试验机、加热套、烧瓶、氧气流量计、水蒸气流量计、耐热合金内胆、电阻炉、支架、第一导管、第二导管、测温仪、测氧仪、气阀和氧气瓶;所述试验机包括主轴和夹具;电阻炉安装在支架上,环绕夹具以实现对试样的加热;耐热合金内胆设置在电阻炉内部,用于防止试验时水蒸气与电阻炉炉丝的直接接触;氧气瓶释放氧气,将氧气引入到试样表面;烧瓶的水受热后产生水蒸气引入到试样表面;测温仪和测氧仪用于测量试样表面附近区域的温度及氧含量,以实现对测量试样表面附近区域温度及氧含量的精确调控;本发明能够科学评价工程材料及结构在复杂服役条件下的腐蚀疲劳失效行为。

4.本发明解决其技术问题所采用的技术方案如下:

5.一种热

‑

盐

‑

力

‑

水

‑

氧耦合的腐蚀疲劳试验装置,包括试验机、加热套、烧瓶、氧气流量计、水蒸气流量计、耐热合金内胆、电阻炉、支架、第一导管、第二导管、测温仪、测氧仪、气阀和氧气瓶;所述试验机包括主轴和夹具;

6.所述夹具安装在主轴中间部位,夹具夹住试样,主轴高速旋转带动夹具进行试样的疲劳试验;

7.所述电阻炉为开启式双层壳体圆筒形结构,安装在支架上,环绕夹具以实现对试样的加热;所述电阻炉能够自由移动,当需要安装或拆卸试样时,将电阻炉上盖打开,电阻炉向后移动,以满足安装或拆卸试样的空间要求;当安装完试样需要电阻炉加热时,将电阻炉向前移动,上盖合起,锁紧电阻炉上的锁紧挂钩,保证在试验中电阻炉的位置固定;

8.所述耐热合金内胆为圆筒形阶梯式,中间部分直径比两端部分直径大;耐热合金内胆设置在电阻炉内部,中间部分将试样与电阻炉隔开,用于防止试验时水蒸气与电阻炉炉丝的直接接触;耐热合金内胆的两端部分环绕主轴;

9.所述氧气瓶通过第一导管释放氧气,所述第一导管将氧气从耐热合金内胆内部一侧引入到试样表面,所述第一导管上安装氧气流量计和气阀,用于实现氧气流量定量控制;

10.所述加热套给烧瓶加热,烧瓶的水受热后产生水蒸气,通过所述第二导管将水蒸气从耐热合金内胆内部另一侧引入到试样表面,所述第二导管上安装水蒸气流量计;

11.所述测温仪和测氧仪用于测量试样表面附近区域的温度及氧含量,以实现对测量试样表面附近区域温度及氧含量的精确调控。

12.一种热

‑

盐

‑

力

‑

水

‑

氧耦合的腐蚀疲劳试验方法,包括如下步骤:

13.步骤1:将试样加工成棒状型,试样工作段直径为amm~b mm,依次用去污粉、清水、无水乙醇超声清洗后用吹风机吹干;

14.步骤2:在试样表面涂覆一层盐;

15.步骤3:将涂好盐的试样装夹到试验机上,调整试样标距部位静态跳动量至规定要求,锁紧防止旋转过程中试样窜动;

16.步骤4:调整电阻炉的位置,开启电阻炉;

17.步骤5:待测温仪的显示温度达到试验温度后,将加热套的温度调到规定温度,烧瓶中释放水蒸气,给试样表面通水蒸气;通过控制加热套的温度来控制水蒸气流量,水蒸气流量计实现对水蒸气流量的监控;

18.步骤6:待水蒸气流量计显示的流量稳定后,打开并调整气阀,使氧气流量达到规定值,给试样表面通氧气,氧含量由测氧仪监控;

19.步骤7:待氧气流量稳定后,根据试验要求加载砝码后,启动试验机,在试验过程中,观察并记录测氧仪显示的数值;

20.步骤8:当试验循环次数达到所设定的数值时试验机自动停止;若设定的实验循环次数未到而试样断裂时,试样在重力的作用下下落,触发试验机的感应开关,试验机停止工作;当试验机停止后,电阻炉也会相随自动停止,之后关闭加热套和气阀,停止水蒸气和氧气供应,试验结束。

21.优选地,所述步骤2中在试样表面涂覆一层盐,具体步骤如下:

22.步骤2

‑

1:用游标卡尺测量试样尺寸,用分析天平称量并记录试样原始质量;

23.步骤2

‑

2:根据试样尺寸计算试样表面积,根据试样表面积及单位涂盐量计算试样总的涂盐量;

24.步骤2

‑

3:按照所需比例配制盐溶液,然后用笔刷蘸取盐溶液均匀地涂于试样的工作段,然后用冷风吹干,通过对比涂盐前后的质量来控制表面涂覆盐量。

25.优选地,所述试验机为悬臂梁式旋转弯曲疲劳试验机。

26.优选地,所述a=4,b=6。

27.优选地,所述电阻炉的额定加热温度范围为200~1000℃。

28.优选地,所述测温仪的控制误差在

±

1℃以内。

29.优选地,所述流量计的测量范围为30~300ml/min,最高压力可承受压力10公斤。

30.优选地,所述测氧仪采用离子流测氧仪,测量范围为10.00%

‑

98.00%,测量精度≤

±

1%fs。

31.优选地,所述试样的涂盐量在0.1~10mg/cm2。最大交变应力范围10%~100%屈服强度。

32.本发明的有益效果如下:

33.本发明可以实现金属材料在热

‑

盐

‑

水

‑

氧环境因素耦合交变应力条件下的腐蚀疲劳测试,达到科学评价工程材料及结构在复杂服役条件下的腐蚀疲劳失效行为,揭示内在作用机制,为海洋环境服役装备的安全可靠性和服役寿命提升提供测试方法和手段。

附图说明

34.图1为本发明的整体结构示意图。

35.其中,1

‑

加热套,2

‑

烧瓶,3

‑

水蒸气流量计,4

‑

耐热合金内胆,5

‑

夹具,6

‑

电阻炉,7

‑

试样,8

‑

测温仪,9

‑

测氧仪,10

‑

气阀,11

‑

氧气瓶,12

‑

主轴,13

‑

氧气流量计,14

‑

第一导管,15

‑

第二导管。

具体实施方式

36.下面结合附图和实施例对本发明进一步说明。

37.一种热

‑

盐

‑

力

‑

水

‑

氧耦合的腐蚀疲劳试验装置,包括试验机、加热套1、烧瓶2、氧气流量计13、水蒸气流量计3、耐热合金内胆4、电阻炉6、支架、第一导管14、第二导管15、测温仪8、测氧仪9、气阀10和氧气瓶11;所述试验机包括主轴12和夹具5;

38.所述夹具5安装在主轴12中间部位,夹具5夹住试样7,主轴12高速旋转带动夹具5进行试样7的疲劳试验;

39.所述电阻炉6为开启式双层壳体圆筒形结构,安装在支架上,环绕夹具5以实现对试样7的加热;所述电阻炉6能够自由移动,当需要安装或拆卸试样7时,将电阻炉6上盖打开,电阻炉6向后移动,以满足安装或拆卸试样7的空间要求;当安装完试样7需要电阻炉6加热时,将电阻炉6向前移动,上盖合起,锁紧电阻炉6上的锁紧挂钩,保证在试验中电阻炉6的位置固定;

40.所述耐热合金内胆4为圆筒形阶梯式,中间部分直径比两端部分直径大;耐热合金内胆4设置在电阻炉6内部,中间部分将试样7与电阻炉6隔开,用于防止试验时水蒸气与电阻炉6炉丝的直接接触;耐热合金内胆4的两端部分环绕主轴12;

41.所述氧气瓶11通过第一导管14释放氧气,所述第一导管14将氧气从耐热合金内胆4内部一侧引入到试样7表面,所述第一导管14上安装氧气流量计13和气阀10,用于实现氧气流量定量控制;

42.所述加热套1给烧瓶2加热,烧瓶2的水受热后产生水蒸气,通过所述第二导管15将水蒸气从耐热合金内胆4内部另一侧引入到试样7表面,所述第二导管15上安装水蒸气流量计3;

43.所述测温仪8和测氧仪9用于测量试样7表面附近区域的温度及氧含量,以实现对测量试样7表面附近区域温度及氧含量的精确调控。

44.一种热

‑

盐

‑

力

‑

水

‑

氧耦合的腐蚀疲劳试验方法,包括如下步骤:

45.步骤1:将试样7加工成棒状型,试样7工作段直径为4mm~6mm,依次用去污粉、清水、无水乙醇超声清洗后用吹风机吹干;

46.步骤2:在试样7表面涂覆一层盐,具体步骤如下:

47.步骤2

‑

1:用游标卡尺测量试样7尺寸,用分析天平称量并记录试样7原始质量;

48.步骤2

‑

2:根据试样7尺寸计算试样7表面积,根据试样7表面积及单位涂盐量计算试样7总的涂盐量;

49.步骤2

‑

3:按照所需比例配制盐溶液,然后用笔刷蘸取盐溶液均匀地涂于试样7的工作段,然后用冷风吹干,通过对比涂盐前后的质量来控制表面涂覆盐量。

50.步骤3:将涂好盐的试样7装夹到试验机上,调整试样7标距部位静态跳动量至规定要求,充分锁紧防止旋转过程中试样7窜动;

51.步骤4:调整电阻炉6的位置,开启电阻炉6;

52.步骤5:待测温仪8的显示温度达到试验温度后,将加热套1的温度调到规定温度,烧瓶2中释放水蒸气,给试样7表面通水蒸气;通过控制加热套1的温度来控制水蒸气流量,水蒸气流量计3实现对水蒸气流量的监控;

53.步骤6:待水蒸气流量计3显示的流量稳定后,打开并调整气阀10,使氧气流量达到规定值,给试样7表面通氧气,氧含量由测氧仪9监控;

54.步骤7:待氧气流量稳定后,根据试验要求加载砝码后,启动试验机,在试验过程中,观察并记录测氧仪9显示的数值;

55.步骤8:当试验循环次数达到所设定的数值时试验机自动停止;若设定的实验循环次数未到而试样7断裂时,试样7在重力的作用下下落,触发试验机的感应开关,试验机停止工作;当试验机停止后,电阻炉6也会相随自动停止,之后关闭加热套1和气阀10,停止水蒸气和氧气供应,试验结束。

56.由于主轴在试验过程中以高速旋转,且主轴加力一侧不能有任何约束否则会影响力的准确性,因此在主轴与耐热合金内胆间无法实现完全密封。故本发明将耐热合金内胆做成阶梯式,以尽量减小两侧直径。试样表面盐沉积量的控制采用氯化钠水溶液涂覆的方法实施,氯化钠水溶液利用化学纯氯化钠和蒸馏水配置,盐膜沉积量控制通过重量变化测试法实施。本发明通过以上措施实现对试样同时同步的水蒸气及氧气输入,结合高温电阻炉及试样表面涂覆的盐膜,可针对金属圆形横截面试样开展热

‑

盐

‑

力

‑

水

‑

氧五因素耦合的腐蚀疲劳测试。本发明为揭示金属材料在热

‑

盐

‑

力

‑

水

‑

氧五因素耦合条件下的腐蚀疲劳行为与失效机理提供了测试方法。

57.本发明中电阻炉的额定加热温度范围为200~1000℃,温度测量控制装置的控制误差在

±

1℃以内。流量计的测量范围为30~300ml/min,最高压力可承受10公斤。氧气测量仪选用的是离子流,测量范围为10.00%

‑

98.00%,测量精度≤

±

1%fs。涂盐量在0.1~10mg/cm2。最大交变应力范围10%~100%屈服强度。

58.本发明具有满足模拟工程装备零部件实际服役环境中不同盐沉积量、不同温度、不同水气和氧气含量等复杂环境耦合因素中的腐蚀疲劳试验研究目的,在发动机材料和零部件研发中具有广泛的应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1