一种应力环计量装置及计量方法与流程

1.本发明属于恒载荷试验领域,具体涉及一种应力环计量装置及计量方法。

背景技术:

2.油井管是石油开采工程中的专用管材,主要包含钻杆、套管和油管,开采过程中需要用钻杆对地层进行钻孔;用套管进行固井;用油管采油和气,最终完成油气开采。由于人们对油气需求的不断增加,一些难开采的深井和超深井被不断开发,同时也发现了许多井中有硫化氢、二氧化碳气体和氯离子存在。因此,管子受到管串自重拉力和地层介质腐蚀的双重作用。

3.为了确保油井管在油气井的安全使用,目前世界上各大油气田均采用美国腐蚀工程师协会制定的api 5ct(油套管)和api 5d(钻杆)规范,对油井管材料生产、成分和性能均作出了具体的要求。其中材料抗硫化氢应力腐蚀试验方法指定采用nace tm0177-2016 标准进行(h2s环境中金属抗硫化物应力开裂和应力腐蚀开裂的室内试验),该标准中的 a法试验(恒载荷试验),为世界各油井管生产厂家和研究单位采用,施加载荷的应力环设备由美国cortest生产。利用应力环变形位后位移和力值的线性关系,达到对恒载荷试验恒载何试样进行加载。根据国家规定,为确保试样加载值的正确性,应力环每年需计量。

4.经过调查和查阅国内专利,当前对应力环的计量方法是:利用压力机或加载器件对空应力环加载,同时利用百分表测量应力环的位移,从而得到应力环位移与载荷的载荷关系。该计量方法存在的问题:空环和与带有加载器件的环计量数据存在差异,及环的计量方法和实际应用存在差异。

5.申请号为:cn201721447283.x的发明申请,“一种用于硫化氢应力腐蚀试验的应力环校准装置”,包括可变形应力环和底座,底座包含平整且相互平行的上表面和下表面,可变形应力环底端固定在底座上且直径方向与底座表面垂直,可变形应力环顶端固连有试样夹具并固连有千分表,千分表呈探针竖直向下布置,在底座上平行于可变形应力环的位置固连有一竖直辅助板,辅助板顶端靠近可变形应力环的一侧有零位限位片。

6.申请号为:cn 201710358949.2的发明申请,公开了“一种应力环校准装置”,包括支架单元、具有传感部件的加载单元以及变形记录单元。加载单元设置在支架单元上,变形记录单元设置在支架单元的正对面,包括图像采集部件。本发明所涉及的应力环校准装置通过加载单元对应力环进行加载,载荷大小通过传感部件显示,待加载至校准点时停止加载,待示值稳定后记录传感部件读数,同时通过图像采集部件记录特征标记位置,通过计算位置变化得到应力环变形大小,最后通过测得的数据得到载荷力与变形之间的关系。

技术实现要素:

7.为解决以上问题,本发明提供了一种应力环计量装置及计量方法,其技术方案具体如下:

8.一种应力环计量装置,用于对应力环(1)进行计量,其特征在于:

9.包括有用于支撑应力环(1)的支撑架(2),

10.贯穿应力环(1)的上下端面、并于应力环(1)环内形成对试样套设式支撑的贯穿杆件;

11.于所述支撑架(2)上固设有空心油缸(3),

12.所述贯穿杆件的端部穿过空心油缸(3)中心并与空心油缸(3)伸缩端形成固接;

13.所述贯穿杆件伴随空心油缸(3)的被驱动而产生相应动作,并据此形成对应力环的带试样式加载。

14.根据本发明的一种应力环计量装置,其特征在于:

15.所述支撑架(2)包括有左右对称设置的两个支撑杆,

16.及

17.分别于支撑杆的上下端部形成对两个支撑杆固接的上连接板、下连接板;

18.所述应力环(1)固设于上连接板的上端面;

19.所述空心油缸(3)固设于上连接板的下端面;

20.所述贯穿杆件的端部呈贯穿上连接板中心开孔的方式通过空心油缸(3)的中心。

21.根据本发明的一种应力环计量装置,其特征在于:

22.所述贯穿杆件包括有:

23.上拉杆(4)、上轴承(5)、上接头(6)、上连接杆(7)、下拉杆(8)、下轴承(9)、下接头(10)、下连接杆(11);

24.所述上轴承(5)设于应力环的上端面,所述下轴承设于应力环的下端面;

25.所述上拉杆(4)穿过上轴承后与上接头(6)螺接;

26.所述下拉杆(8)穿过下轴承后与下接头(10)螺接;

27.所述上连接杆(7)与上接头(6)固接;

28.所述下连接杆(11)与下接头(10)固接;

29.通过试样对上连接杆(7)与下连接杆(11)的各自端部套设,建立上连接杆(7) 与下连接杆(11)的对接。

30.根据本发明的一种应力环计量装置,其特征在于:

31.于上拉杆(4)与上轴承(5)之间设有一球形垫(12)。

32.根据本发明的一种应力环计量装置,其特征在于:

33.所述计量装置还包括有用于对应力环的位移进行测量的千分尺;

34.所述千分尺通过将上柱与下柱分别置于设于应力环上端的上定位夹具(13)中、设于应力环下端的下定位夹具(14)中而建立对应力环的位移测量。

35.根据本发明的一种应力环计量装置,其特征在于:

36.所述空心油缸由设置的手动油泵推动;

37.于手动油泵上设有快速档与慢速档两个调速档位。

38.根据本发明的一种应力环计量装置,其特征在于:

39.所述上定位夹具(13)与下定位夹具(14)的尺寸以使得千分尺始终处于垂直位置为限进行设置。

40.一种应力环计量方法,其特征在于:

41.以液压驱动的方式建立对应力环(1)的带试样式加载;

42.并通过设置的测量位置恒定的方式建立对应力环位移的测量;

43.通过数次的加载值及对应位移值的关系建立,绘制形成计量曲线。

44.根据本发明的一种应力环计量方法,其特征在于:

45.所述的液压驱动根据是否邻近设定载荷值为标准,分别建立邻近设定载荷值时的慢速加载、非邻近设定载荷值时的快速加载。

46.根据本发明的一种应力环计量方法,其特征在于:

47.通过设置的贯穿应力环(1)的上下端面、并于应力环(1)环内形成对试样套设式支撑的贯穿杆件,形成带试样式应力环。

48.根据本发明的一种应力环计量方法,其特征在于:

49.通过设置的支撑架(2)形成对应力环的支撑,

50.同时通过固设于支撑架(2)的空心油缸(3)作为液压驱动的构成部分,

51.所述的应力环(1)固设于支撑架(2)的上端面,所述的空心油缸固设于支撑架(2) 的下端面;

52.所述贯穿杆件的端部穿过空心油缸(3)中心并与空心油缸(3)伸缩端形成固接。

53.根据本发明的一种应力环计量方法,其特征在于:

54.所述贯穿杆件包括有:

55.上拉杆(4)、上轴承(5)、上接头(6)、上连接杆(7)、下拉杆(8)、下轴承(9)、下接头(10)、下连接杆(11);

56.所述上轴承(5)设于应力环的上端面,所述下轴承设于应力环的下端面;

57.所述上拉杆(4)穿过上轴承后与上接头(6)螺接;

58.所述下拉杆(8)穿过下轴承后与下接头(10)螺接;

59.所述上连接杆(7)与上接头(6)固接;

60.所述下连接杆(11)与下接头(10)固接;

61.通过试样对上连接杆(7)与下连接杆(11)的各自端部套设,建立上连接杆(7) 与下连接杆(11)的对接。

62.根据本发明的一种应力环计量方法,其特征在于:

63.于上拉杆(4)与上轴承(5)之间设有一球形垫(12)。

64.根据本发明的一种应力环计量方法,其特征在于:

65.通过设置的测量位置恒定的方式建立对应力环位移的测量,具体为:

66.于应力环的上下端分别设置上定位夹具(13)及下定位夹具(14);

67.所述上定位夹具(13)及下定位夹具(14)分别用于放置设置的千分尺的上柱及下柱。

68.根据本发明的一种应力环计量方法,其特征在于:

69.所述上定位夹具(13)与下定位夹具(14)的尺寸以使得千分尺始终处于垂直位置为限进行设置。

70.根据本发明的一种应力环计量方法,其特征在于:

71.所述空心油缸由设置的手动油泵推动;

72.于手动油泵上设有快速档与慢速档两个调速档位。

73.本发明的一种应力环计量装置及计量方法,从应力环加载时的上下对接度、带试

样加载、加载动作的稳定度、位移测量的准确性四个维度建立对应力环计量的准确性保证,形成本发明的计量装置及相应的计量方法。

74.其中应力环加载时的上下对接度通过设置的贯穿杆件及其中上拉杆与上轴承的球形垫建立;其中的带试样加载通过将力传感器套设于贯穿杆件的应力环环内部位建立;其中的加载动作的稳定度通过设置的液压加载并分别设置不同档位的加载速度建立,其中的位移测量的准确性通过设置千分尺与应力环的相对固定关系建立。

75.综述,本发明的一种应力环计量装置及计量方法,通过在应力环加载器件上串联力传感器,直接映射试样的受力情况,利用液压手动泵对应力环进行加载,省时省力且加载准确;用数字千分尺和定位夹具,精确测量应力环的位移。从而得到应力环位移和载荷关联数据,实现对应力环计量。

附图说明

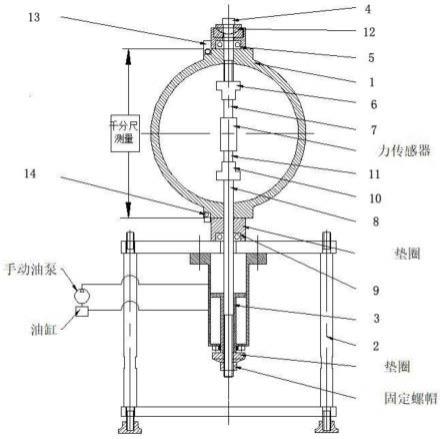

76.图1为本发明的应力环计量装置结构示意图;

77.图2为本发明中的千分尺与应力环的结构关系示意图;

78.图3为本发明实施例中的应力环计量曲线示意图。

79.图中,

80.1-应力环;

81.2-支撑架;

82.3-空心油缸;

83.4-上拉杆;

84.5-上轴承;

85.6-上接头;

86.7-上连接杆;

87.8-下拉杆;

88.9-下轴承;

89.10-下接头;

90.11-下连接杆;

91.12-球形垫;

92.13-上定位夹具;

93.14-下定位夹具。

具体实施方式

94.下面,根据说明书附图和具体实施方式对本发明的一种应力环计量装置及计量方法作进一步具体说明。

95.如图1所示的一种应力环计量装置,用于对应力环(1)进行计量,

96.包括有用于支撑应力环(1)的支撑架(2),

97.贯穿应力环(1)的上下端面、并于应力环(1)环内形成对试样套设式支撑的贯穿杆件;

98.于所述支撑架(2)上固设有空心油缸(3),

99.所述贯穿杆件的端部穿过空心油缸(3)中心并与空心油缸(3)伸缩端形成固接;

100.所述贯穿杆件伴随空心油缸(3)的被驱动而产生相应动作,并据此形成对应力环的带试样式加载。

101.其中,

102.所述支撑架(2)包括有左右对称设置的两个支撑杆,

103.及

104.分别于支撑杆的上下端部形成对两个支撑杆固接的上连接板、下连接板;

105.所述应力环(1)固设于上连接板的上端面;

106.所述空心油缸(3)固设于上连接板的下端面;

107.所述贯穿杆件的端部呈贯穿上连接板中心开孔的方式通过空心油缸(3)的中心。

108.其中,

109.所述贯穿杆件包括有:

110.上拉杆(4)、上轴承(5)、上接头(6)、上连接杆(7)、下拉杆(8)、下轴承(9)、下接头(10)、下连接杆(11);

111.所述上轴承(5)设于应力环的上端面,所述下轴承设于应力环的下端面;

112.所述上拉杆(4)穿过上轴承后与上接头(6)螺接;

113.所述下拉杆(8)穿过下轴承后与下接头(10)螺接;

114.所述上连接杆(7)与上接头(6)固接;

115.所述下连接杆(11)与下接头(10)固接;

116.通过试样对上连接杆(7)与下连接杆(11)的各自端部套设,建立上连接杆(7) 与下连接杆(11)的对接。

117.其中,

118.于上拉杆(4)与上轴承(5)之间设有一球形垫(12)。

119.其中,

120.所述计量装置还包括有用于对应力环的位移进行测量的千分尺;

121.所述千分尺通过将上柱与下柱分别置于设于应力环上端的上定位夹具(13)中、设于应力环下端的下定位夹具(14)中而建立对应力环的位移测量。

122.其中,

123.所述空心油缸由设置的手动油泵推动;

124.于手动油泵上设有快速档与慢速档两个调速档位。

125.其中,

126.所述上定位夹具(13)与下定位夹具(14)的尺寸以使得千分尺始终处于垂直位置为限进行设置。

127.一种应力环计量方法,

128.以液压驱动的方式建立对应力环(1)的带试样式加载;

129.并通过设置的测量位置恒定的方式建立对应力环位移的测量;

130.通过数次的加载值及对应位移值的关系建立,绘制形成计量曲线。

131.其中,

132.所述的液压驱动根据是否邻近设定载荷值为标准,分别建立邻近设定载荷值时的

慢速加载、非邻近设定载荷值时的快速加载。

133.其中,

134.通过设置的贯穿应力环(1)的上下端面、并于应力环(1)环内形成对试样套设式支撑的贯穿杆件,形成带试样式应力环。

135.其中,

136.通过设置的支撑架(2)形成对应力环的支撑,

137.同时通过固设于支撑架(2)的空心油缸(3)作为液压驱动的构成部分,

138.所述的应力环(1)固设于支撑架(2)的上端面,所述的空心油缸固设于支撑架(2) 的下端面;

139.所述贯穿杆件的端部穿过空心油缸(3)中心并与空心油缸(3)伸缩端形成固接。

140.其中,

141.所述贯穿杆件包括有:

142.上拉杆(4)、上轴承(5)、上接头(6)、上连接杆(7)、下拉杆(8)、下轴承(9)、下接头(10)、下连接杆(11);

143.所述上轴承(5)设于应力环的上端面,所述下轴承设于应力环的下端面;

144.所述上拉杆(4)穿过上轴承后与上接头(6)螺接;

145.所述下拉杆(8)穿过下轴承后与下接头(10)螺接;

146.所述上连接杆(7)与上接头(6)固接;

147.所述下连接杆(11)与下接头(10)固接;

148.通过试样对上连接杆(7)与下连接杆(11)的各自端部套设,建立上连接杆(7) 与下连接杆(11)的对接。

149.其中,

150.于上拉杆(4)与上轴承(5)之间设有一球形垫(12)。

151.其中,

152.通过设置的测量位置恒定的方式建立对应力环位移的测量,具体为:

153.于应力环的上下端分别设置上定位夹具(13)及下定位夹具(14);

154.所述上定位夹具(13)及下定位夹具(14)分别用于放置设置的千分尺的上柱及下柱。

155.其中,

156.所述上定位夹具(13)与下定位夹具(14)的尺寸以使得千分尺始终处于垂直位置为限进行设置。

157.其中,

158.所述空心油缸由设置的手动油泵推动;

159.于手动油泵上设有快速档与慢速档两个调速档位。

160.工作过程、原理及实施例

161.设置要点如下:

162.(1)确定载荷传感器位置设置

163.研究结果证明,利用应力环对试样进行加载,由于连接试样的夹具存在同轴度误差,使得试样受到轴向载荷的同时,也受到附加弯矩载荷,两者的合力超过目标载荷2%的

标准要求,这也是导致试样经常发生异常断裂的原因。因此载荷传感器必须内置,使其处于受拉状态,以补偿由于夹具同心度存在的误差及模拟试样的实际受力情况。

164.(2)对连接器件的要求

165.为避免出现同轴度误差带来的加载载荷的不准确性,采用的接头同心度误差在 0-0.2mm范围内,同时顶部采用球形结构垫圈,对受力贯串起到自动纠偏功能。

166.(3)试样加载

167.当前常用螺纹连接方式,手动对应力环进行加载,以逼近方法达到目标加载值。当加载到超过25kn时,人在非常费力情况下,准确加载难度很大,很容易过载,造成试样报废(标准不容许过载)。因此手动加载非常费力且很容易过载。设计采用液压的方式对应力环进行加载,省时省力且精准。

168.(4)应力环位移测量

169.在应力环上下端面设置定位夹具。使千分尺卡脚有固定的测量位置,及在重复垂直位置上测量应力环位移,可使测量误差小且测量效率得到提高。

170.组装过程,参照图1:

171.通过螺栓将空心油缸3安装在支撑架2上

→

将下拉杆8插入空心油缸3和支撑架2上板的中心孔中

→

将下轴承9、下垫圈、应力环1、插入下拉杆8中

→

将下接头10拧接在下拉杆8上

→

将下连接杆11、力传感器(即试样)、上连接杆7、上接头6分别连接在加载串(即贯穿杆件)上

→

将上轴承5、球形垫12放入上拉杆4中,随后上拉杆穿过应力环1 上平面的孔与上接头6进行螺纹连接

→

将垫圈和螺母连接到下拉杆上

→

安装上、下定位夹具13、14

→

将力传感器输出信号线连接在显示仪上

→

将手动油泵连接到空心油缸上

→

组装结束。

172.计量操作步骤(参照图1):

173.用手旋转应力环,确认应力环未受到力的作用

→

将手动油泵加载调整到到快速档位置上(快速)

→

手动液压杆,输出液压油推动空心油缸活塞向下

→

带动下拉杆8向下移动

→

力传感器受力并显示载荷数据

→

当接近设定载荷数据时,将手动油泵调整到慢速档位位置上(慢速),缓慢按压液压杆,直到仪表显示数据达到设定数据为止

→

将千分尺的上、下柱置于定位夹具13、14上,测量应力环的位移

→

记录与位移相对应的载荷值

→

依次类推测量不同载荷相对应的应力环位移值

→

得到应力环的计量曲线,参见图3。

174.定位夹具安装与应力环位移测量部分(参见图2):

175.将上下定位夹具13和14嵌入到应力环1的上下平面上

→

用锁紧螺母将定位夹具13 和14固定在应力环1上

→

将卡尺架上的柱脚插入到定位夹具的定位孔中

→

旋转卡尺的旋转钮,使得上柱与应力环上平面接触

→

在数显区读出上柱的位移值并置零

→

对应力环加载使应力环变形

→

旋转卡尺的旋转钮,使得上柱与应力环上平面接触

→

在数显区读出上柱的位移值及应力环的压缩变形的位移值

→

重复该过程即可获得不同载荷下的应力环的压缩位移值,最后得到应力环的计量数据。

176.定位夹具的作用是确保卡尺始终处于垂直位置并且在同一点上检测应力环的位移,避免产生测量误差。

177.本发明的一种应力环计量装置及计量方法,从应力环加载时的上下对接度、带试样加载、加载动作的稳定度、位移测量的准确性四个维度建立对应力环计量的准确性保证,形成本发明的计量装置及相应的计量方法。

178.其中应力环加载时的上下对接度通过设置的贯穿杆件及其中上拉杆与上轴承的球形垫建立;其中的带试样加载通过将力传感器套设于贯穿杆件的应力环环内部位建立;其中的加载动作的稳定度通过设置的液压加载并分别设置不同档位的加载速度建立,其中的位移测量的准确性通过设置千分尺与应力环的相对固定关系建立。

179.综述,本发明的一种应力环计量装置及计量方法,通过在应力环加载器件上串联力传感器,直接映射试样的受力情况,利用液压手动泵对应力环进行加载,省时省力且加载准确;用数字千分尺和定位夹具,精确测量应力环的位移。从而得到应力环位移和载荷关联数据,实现对应力环计量。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1