一种确定高含水集油管道中粘壁凝油形成温度的检测方法与流程

1.本发明属于原油集输领域,本发明涉及一种确定高含水集油管道中粘壁凝油形成温度的检测方法。

背景技术:

2.随着油田进入开发末期,采出水的大量存在使得形成于开发初期的“油井掺热水集输”工艺方案的经济性持续恶化。与此同时,采出液的整体流动性又得到了提升,使得降低掺水温度甚至不加热集油成为可能。但是,低温条件下管道中流体的流动形态更加复杂,形成凝油块在水中悬浮的输送形式,产生“凝油粘壁”现象,造成管内流通面积减小,并且在管径减小处容易形成凝油块的聚集,形成“凝油塞”,导致管道压降的急剧上升。因此,掌握“粘壁凝油”的形成温度并控制输送温度高于该温度是不加热集油的关键技术之一。

3.实验室内对“粘壁凝油”形成温度进行检测模拟的关键在于构造与实际管流情况相符的温度场与流场,模拟凝油在管壁的粘附、以及粘壁层在液流冲刷力作用下与管壁剥离的情况。现有的“粘壁凝油”形成温度的检测研究方法主要有凝点试管法、环道法和冷指法。

4.凝点试管法借鉴原油凝点测试标准,用标准凝点试管装样,管内上层为胶凝的油包水乳状液,下层为游离水,通过倾斜试管,游离水剪切使胶凝结构破坏。随温度降低,将试管中液面不再流动的温度,称为“凝滞点”。“凝滞点”在一定程度上反映了胶凝油的屈服应力与游离水的剪切作用的相互竞争。该“凝滞点”在一些文献中被用作“粘壁凝油”的形成温度。但是,该方法以试管中下层游离水的重力模拟管输过程中粘壁层的受力情况,忽略了实际管流中流体对凝油层的冲击力,与实际情况差异较大。

5.室内环道实验采用相似原则模拟实际管内流动特点,实验方法应用较广泛,组件包括搅拌罐、蠕动泵、流量计、压力表和控温水浴等。采用环道模拟不同油流温度下的粘壁现象,通常定义测试管段压降显著增大时的温度为粘壁温度,并将该温度作为不加热集油温度界限。但是,高含水集油管道流动过程中易于形成“凝油塞”造成测试管段压力上升,而凝油塞在管道中被液流推出的过程则类似管道的清管操作,管道被清理后,测试管段压降又下降。因此,使用传统的环道实验方法,得到的压降随时间的变化数据往往剧烈波动,需要拥有较丰富的实验经验进行解读,才能发现所谓的“凝油粘壁”起始温度。

6.冷指方法目前也应用于研究凝油粘壁规律。但是,传统的冷指实验装置往往有两个缺陷:(1)不能模拟实际管流剪切率。(2)油水混合物一次性加入冷指后,粘壁消耗的原油无法得到补充。冷指内流场与集油管道不同,与实际管流的流动形态不一致。冷指装置内粘壁厚度均匀,仅能反映局部管道的粘壁情况。

7.综上所述,目前“粘壁凝油”形成温度的判定方法存在争议,缺乏适用于油田推广的普适性规律,测试方法需要进一步拓展。

技术实现要素:

8.为了克服现有技术的不足,本发明提供一种确定高含水集油管道中粘壁凝油形成温度的检测方法,该方法能够更加准确地测试高含水集油管道中的“凝油粘壁”形成温度,有助于更加准确地研究不加热集油的边界温度。本发明还提供了一种确定高含水集油管道中“粘壁凝油”形成温度的检测系统,该检测系统通过模具在测试管段预制“粘壁凝油”,并通过蠕动泵、流量计以及连接管路构建环道,模拟高含水管道液流,使得检测系统中的粘壁凝油层受力情况更加接近于管输实际情况。并且,通过观察冲出凝油的形态,能够方便准确地判断凝油是否与管壁发生了剥离,进而得到“粘壁凝油”的形成温度。

9.本发明的上述目的是通过以下技术方案实现的:

10.一种确定高含水集油管道中粘壁凝油形成温度的检测方法,该检测方法具体包括两个环节:(1)环道准备环节以及(2)环道实验环节;

11.(1)环道准备环节,首先需要在装有控温夹层的测试管段内壁预制凝油层,再将测试管段接入测试环道。具体方法是调节连接测试管段控温夹层的控温水浴,使循环水温度达到t1(低于原油凝点);再将模具(端部装有密封橡胶塞的光滑硬塑料长杆)插入测试管段,在测试管段内壁面与模具外壁面之间形成环隙。通过漏斗向环隙中注入原油,在循环水冷却作用下,原油胶凝后附着于管壁测试管段,形成粘壁凝油层。抽出模具之后,将内壁附着凝油层的测试管段接入环道系统,完成控温水槽、蠕动泵、流量计以及测试管段的依次连接,形成闭合环路。

12.(2)环道实验环节,首先设置控温水槽中循环水温度为t1,待水温达到预定值之后,启动调速蠕动泵,设置流量为q1(流速为v1),循环水进入测试管段,开始冲刷粘壁凝油层,同时观察液流冲刷出凝油层的形态。在t1温度下循环水冲出的凝油将处于“连续变形”状态,平铺在控温水槽的水面上,说明该条件下(q1,v1,t1)循环水能够使得凝油层以屈服及连续变形的形式与管壁发生剥离,即不会发生“凝油粘壁”,则需要进行第二组实验。将控温水浴循环水温度降低为t2(t2《t1),重复环道准备环节;控温水槽中循环水温度为t2,再次进行环道实验。如果测试段冲出的凝油仍处于“连续变形”状态,则再次降低控温水浴以及控温水槽中的循环水温度至t3(t3《t2《t1)再次实验,直至在测试管道末端发现“凝油塞”,即凝油层未屈服,但液流克服了凝油与管壁间的黏附力以发生剥离。

13.t3即为(q1,v1)条件下集油管道“粘壁凝油”的形成温度。该条件下,液流冲刷作用下能够使得粘壁凝油与测试管段管壁发生剥离,易于形成“凝油塞”,将导致输送管段的压降迅速上升,存在“爆管”风险,因此建议该集油管道的最低安全输送温度为t3。

14.所述测试管段的长度为400mm、内径为19mm、覆盖控温夹层的测试管段长度为300mm;所述“粘壁凝油”制作模具的长杆直径为8mm,预制“粘壁凝油层”厚度为5.5mm。

15.所述具有蠕动泵以恒流量方式输出,流量可调节,流量范围为10-300l/h。

16.所述测试管段的安装位置高于所述控温水槽中循环水水面20cm;所述控温水槽、蠕动泵、流量计、控温水浴安装于同一平台。

17.所述测试管段设有控温夹层,将控温水浴与所述测试管段的控温夹层连接,形成闭合环路一。

18.将控温水槽中的循环水与蠕动泵、流量计、测试管段相连,形成闭合环路二。

19.另一方面,本发明还提供了一种实现上述检测方法的系统,该检测系统至少包括:

控温水槽、蠕动泵、流量计、控温水浴、测试管段以及粘壁凝油层的预制模具。

20.粘壁凝油层的预制模具包括端部装有密封橡胶塞的光滑硬塑料长杆以及漏斗。通过将模具插入测试管段,在测试管段内壁面与模具外壁面之间形成环隙。通过漏斗向环隙中注入原油,在循环水冷却作用下,原油胶凝后附着于管壁,形成粘壁凝油层。

21.将内壁附着凝油层的测试管段接入环道系统(图2所示),环道系统具体为测试管段的进口端通过连接管与流量计出口连接,测试管段的出口端通过连接管引出,连接到控温水槽的液面处;控温水槽、蠕动泵、流量计以及测试管段的依次连接,形成实验环路。

22.所述测试管段设有控温夹层,将控温水浴与所述测试管段的控温夹层连接,形成闭合环路一。将控温水槽中的循环水与蠕动泵、流量计、测试管段相连,形成闭合环路二。

23.进一步地,具有恒流量功能的蠕动泵,可以实现更好的环路流量控制效果。

24.进一步地,所述控温水槽功率大于1.5kw,且为敞口水槽,方便观察冲出凝油的形态。

25.进一步地,所述控温水浴一的功率大于2.5kw。

26.进一步地,所述连接管的材质为pvc,从而实现保温防折断的效果。

27.本发明通过构造液流通路,建立预制凝油粘壁层,观察液流持续冲刷作用下预制粘壁层的冲刷状态,并以流速定量模拟实际管流,使“粘壁凝油”形成温度的检测过程更接近于油田集油管道输送实际情况。

28.本发明与现有技术相比的有益效果是:

29.(1)本发明所提供的高含水集油管道中粘壁凝油形成温度的检测方法,一方面通过在测试管段预制粘壁凝油层,实现了特定温度下粘壁凝油层的形成;一方面通过构建实验环路,模拟实际集油管路中的液流情况;保证了冲刷过程中粘壁凝油层的受力情况与实际管流一致;弥补了凝点试管法、冷指装置无法完全模拟粘壁凝油层在管流中受力情况的缺陷;

30.(2)本发明所提供的高含水集油管道中粘壁凝油形成温度的检测方法,分别形成冲刷用循环水的闭合环路二和测试管段控温用循环水闭合环路一,从而建立了“凝油粘壁”温度场;通过控制水槽内的循环水温度与测试管段控温水浴内的循环水温度一致,并且该温度低于原油油样的析蜡点,实现了对特定温度场条件下“粘壁凝油”形成温度的检测;

31.(3)本发明所提供的高含水集油管道中粘壁凝油形成温度的检测方法,基于环道中的流速与实际管流中流速相等的思路,在所述实验环路中设置蠕动泵,通过改变该蠕动泵的转速调节管流的流速,实现了对实际管流的模拟,使“粘壁凝油”形成温度检测过程更接近于高含水集油管道输送实际情况;

32.(4)本发明所提供的高含水集油管道中粘壁凝油形成温度的检测方法,提出了以敞口控温水槽容纳闭合环路二的循环水,同时收取测试管段的冲出物,方便观察冲出凝油的形态,通过确定冲出凝油形态由“可变形”到“凝油塞”的转变温度,确定该流速条件下“粘壁凝油”的形成温度,判断依据易于掌握,解决了现有依赖压差变化的环道实验装置中压差数据波动大,不易判断“粘壁凝油”形成温度的缺陷。

33.(5)本发明所提供的模拟高含水集油管道中粘壁凝油形成温度检测系统,一方面通过在控制测试管段中预制特定温度下粘壁凝油层,并构建实验环路,保证了冲刷过程中粘壁层的受力情况与实际管流一致;弥补了凝点试管法、冷指装置无法完全模拟粘壁层在

管流中受力情况的缺陷;另一方面通过确定冲出凝油形态由“可变形”到“凝油塞”的转变温度,确定该流速条件下“粘壁凝油”的形成温度,判断依据易于掌握,解决了目前环道实验装置中压差数据波动大,不易判断转折点的缺陷。

附图说明

34.下面根据附图对本发明作进一步详细说明。

35.图1为实施例1中确定高含水集油管道中粘壁凝油形成温度的检测系统中预制的粘壁凝油层的示意图。

36.图2为为实施例1中确定高含水集油管道中粘壁凝油形成温度的检测系统中测试的示意图。

37.图3为实施例1中从测试管段冲出,能够变形铺展于水面的凝油示意图。

38.图4为实施例1中从测试管段中以“凝油塞”形式冲出的凝油示意图。

39.图中:1.长杆,2.橡胶塞,3.漏斗,4.测试管段;5:循环水;6:控温水槽;7:蠕动泵;8:流量计;9:控温水浴;10:水浴循环管路;11:预制粘壁凝油层。

具体实施方式

40.下面通过具体实施例详述本发明,但不限制本发明的保护范围。如无特殊说明,本发明所采用的实验方法均为常规方法,所用实验器材、材料、试剂等均可从商业途径获得。

41.实施例中的采用的本发明的方法包括两个环节:环道准备环节以及环道实验环节。

42.在环道准备环节,首先需要在装有控温夹层的测试管段内壁预制凝油层,再将测试管段接入测试环道。方法是调节连接测试段控温夹层的控温水浴,使循环水温度达到t1(低于原油凝点);再将模具(端部装有密封橡胶塞的光滑硬塑料长杆)插入测试管段,在测试管段内壁面与模具外壁面之间形成环隙。向环隙中注入原油,在控温水浴循环水冷却作用下(时长不低于30min),原油胶凝后附着于测试管段管壁,形成粘壁凝油层。小心抽出模具,得到预制粘壁凝油层的测试管段。

43.在环道实验环节:将内壁附着凝油层的测试管段接入环道系统,完成控温水槽、蠕动泵、流量计以及测试管段的依次连接,形成闭合环路。在环道实验环节,首先设置控温水槽中循环水温度为t1,待水温达到预定值之后,启动调速蠕动泵,设置流量为q1(流速为v1),循环水进入测试管段,开始冲刷粘壁凝油层,同时观察液流冲刷出凝油层的形态。

44.(1)在t1温度下循环水冲出的凝油将处于“连续变形”状态,平铺在控温水槽的水面上,说明该条件下(q1,v1,t1)循环水能够使得凝油层以屈服及连续变形的形式与管壁发生剥离,则需要进行第二组实验。

45.(2)将控温水浴循环水温度降低为t2(t2《t1),重复环道准备环节;控温水槽中循环水温度为t2,再次进行环道实验。如果测试段冲出的凝油仍处于“连续变形”状态,则再次降低控温水浴以及控温水槽中的循环水温度至t3(t3《t2《t1)再次实验,直至在测试管道末端发现“柱状凝油段塞”,即凝油层未屈服,但液流克服了凝油与管壁间的黏附力以发生剥离。

46.t3即为集油管道“粘壁凝油”的临界形成温度。该条件下液流冲刷能够实现凝油层与管壁的剥离,凝油块易于形成“柱状凝油段塞”,将导致输送管段的压降迅速上升,存在“爆管”风险,因此建议该集油管道的最低安全输送温度为t3。

47.(3)改变蠕动泵转速(改变流量q及液流流速v),重复以上实验步骤,得到不同液流条件下,原油的“粘壁凝油”形成温度。

48.实施例1

49.针对新民原油(凝点36℃),测试温度选择30℃、32℃、34℃作为测试温度;测试环道流量选择50、100、150、200l/h。

50.以测试温度34℃,环路流量50l/h为例:

51.(1)环道准备环节,首先需要在装有控温夹层的测试管段内壁预制凝油层(图1)。

52.方法是调节连接测试段控温夹层的控温水浴,使循环水温度达到34℃(低于原油凝点);再将模具(端部装有密封橡胶塞的光滑硬塑料长杆)插入测试管段,在测试管段内壁面与模具外壁面之间形成环隙。向环隙中注入原油,在循环水冷却作用下,原油胶凝后附着于管壁,形成粘壁凝油层。

53.(2)抽出模具之后,将内壁附着凝油层的测试管段接入环道系统,完成控温水槽、蠕动泵、流量计以及测试管段的依次连接,形成闭合环路。

54.在环道实验环节,首先设置控温水槽中循环水温度为34℃,待水温达到预定值之后,启动调速蠕动泵,设置流量为50l/h,循环水进入测试管段,开始冲刷粘壁凝油层,同时观察液流冲刷出凝油层的形态。

55.发现在34℃温度下循环水冲出的凝油将处于“连续变形”状态,平铺在控温水槽的水面上,如附图3所示。说明该条件下(50l/h,0.27m/s,34℃)循环水能够使得凝油层以屈服及连续变形的形式与管壁发生剥离,即不会发生“凝油粘壁”。

56.环道停泵,待测试管道中残余的循环水自流回到控温水槽,将测试管段从环道中拆卸,将内壁清洗并烘干,准备下次实验。

57.再进行测试温度32℃,环路流量50l/h实验:

58.(1)将控温水浴循环水温度降低为32℃,重复环道准备环节;得到预制粘壁凝油层的测试管段。

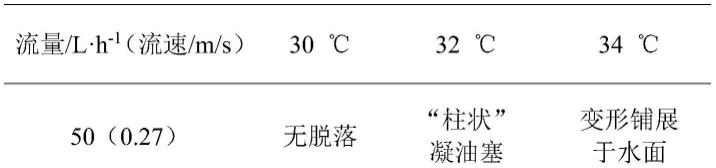

59.(2)测试管段接入环道系统,形成闭合环路。控温水槽中循环水温度为32℃,再次进行环道实验。

60.发现在32℃温度下循环水冲出的凝油将处于“凝油塞”状态,落到控温水槽的水面上不发生平铺变形,如附图4所示。说明该条件下(50l/h,0.27m/s,32℃)循环水不能使得凝油层发生屈服变形,但足够使得凝油层与管壁发生剥离。即32℃是该条件下原油发生“粘壁凝油”的临界温度。

61.再进行测试温度30℃,环路流量50l/h实验:

62.(1)将控温水浴循环水温度降低为30℃,重复环道准备环节;得到预制粘壁凝油层的测试管段。

63.(2)测试管段接入环道系统,形成闭合环路。控温水槽中循环水温度为30℃,再次进行环道实验。

64.发现在30℃温度下循环水冲刷1h,没有凝油冲出。说明该条件下(50l/h,,0.27m/s,30℃)循环水不能使得凝油层与管壁发生剥离。即凝油层与管壁的黏附力大于液流的冲刷力。

65.其它循环水流量条件下凝油粘壁层冲刷实验结果分别见表1。由表中数据可见,在(50l/h,0.27m/s)、(100l/h,0.55m/s)、(150l/h,0.83m/s)、(200l/h,1.11m/s)四种条件下,新民原油的“粘壁凝油”形成温度分别为32℃、30℃、30℃、30℃。

66.表1不同测试流量、温度下新民原油的冲刷实验结果

[0067][0068][0069]

以上所述实施方式仅为本发明的优选实施例,而并非本发明可行实施的全部实施例。对于本领域一般技术人员而言,在不背离本发明原理和精神的前提下对其所作出的任何显而易见的改动,都应当被认为包含在本发明的权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1