一种利用扫描电镜观察含LPSO相镁合金位错滑移迹线的方法

一种利用扫描电镜观察含lpso相镁合金位错滑移迹线的方法

技术领域

1.本发明涉及一种利用扫描电镜观察含lpso相镁合金位错滑移迹线的方法,属于镁合金显微组织观察技术领域。

背景技术:

2.镁合金具有密度低、比强度高、阻尼减震性好、易于回收等优点,在国防军工、航空航天、汽车工业等领域展现出广阔的发展前景。塑性变形是生产镁合金构件及提高其力学性能的重要手段,而位错滑移是塑性变形过程中的主要变形机制。此外,镁合金锭坯经塑性变形后的力学性能各向异性程度与位错滑移系的启动情况密切相关。因此,为了更好地揭示镁合金显微组织与力学性能的关系,有必要对合金的位错滑移迹线进行观察和分析。

3.目前,分析金属材料位错滑移迹线最常用的手段是采用透射电子显微镜进行双束电子衍射,然而该方法却存在不可避免的缺陷:(1)透射样品尺寸很小,可供观察的薄区局限于数个晶粒中,往往很难观察到合适的、具有统计学意义的位错滑移迹线;(2)透射样品制备难度高,特别是镁合金这类易氧化金属的制样成功率低下,所采用的双喷或离子减薄设备等成本高;(3)需要配置有高精密度的样品杆,对操作人员的实验技能要求较高等。以上缺陷对于观察与分析镁合金位错滑移迹线来说造成诸多不便。

4.含lpso相的镁合金较传统镁合金而言综合性能更加优异、应用前景广阔。研究lpso相对镁合金塑性变形的影响有利于进一步提升含lpso相镁合金的力学性能,扩大其应用范围。

技术实现要素:

5.为了简化含lpso相镁合金的滑移线观察难度,本发明提供一种利用扫描电镜观察含lpso相镁合金位错滑移迹线的方法,具体技术方案如下。

6.一种利用扫描电镜观察含lpso相镁合金位错滑移迹线的方法,其特征在于,包括以下步骤:

7.1)、将含lpso相的镁合金加工成片状拉伸试样;

8.2)、将拉伸试样的中部板面进行机械研磨;

9.3)、对研磨后的拉伸试样的中部板面进行电解抛光;

10.4)、对电解抛光后的拉伸试样进行拉伸试验,将拉伸试样拉断;

11.5)、利用扫描电镜观察拉伸试样平行于拉伸方向的板面。

12.采用上述的技术方案,利用电解抛光和扫描电镜即可观测镁合金的滑移线,极大地降低了样品制备的难度,并且提升了样品的观察范围(能够观察到更多的变形晶粒)。

13.进一步地,所述步骤2)中,依次采用400#、800#、1500#的水磨砂纸及1600#的金相砂纸对拉伸试样的中部板面进行研磨。

14.进一步地,所述步骤3)中,在进行电解抛光时,将拉伸试样的两端利用胶带包裹,未被包裹的板面部分为抛光面。

15.进一步地,所述步骤3)中的电解抛光液按体积份数配比为:无水乙醇1000ml、高氯酸10~30ml、硝酸10~30ml,其中,高氯酸和硝酸的总含量为35-45ml。

16.进一步地,所述步骤3中的电解抛光包括以下步骤:

17.以纯铝片为阴极,与直流电源负极连接,浸入电解抛光液中;

18.以拉伸试样为阳极,与直流电源正极连接,浸入电解抛光液中,通电进行电解抛光;

19.在通电进行电解抛光前,使用液氮将电解抛光液温度降低至-45℃—-30℃;

20.电解抛光采用直流电压15-25v,移动阴极和阳极之间的间距控制电流数值为抛光面面积的1/3至3倍,抛光时间为60-120s,电流数值的单位为ma,抛光面面积的单位为mm2。

21.进一步地,所述步骤4中的拉伸试验的加载速度为1-2mm/min。

22.进一步地,所述步骤5中,通过观察lpso相的排布来判断mg基体的位相,观察mg基体的基面滑移线。利用lpso相的基面与mg基体基面平行,可根据lpso相的排布判断出mg基体基面的位置和方向,lpso相为位错滑移迹线的观测提供参照物,进而能够找出具有基面或非基面滑移线的晶粒;达到了利用扫描电镜观察直接判断晶粒相位以及滑移系的目的。

23.进一步地,所述含lpso相镁合金为mg-re-zn系镁合金。

24.本发明的滑移线观察方法相比于现有的利用透射电镜观察滑移线的方法,主要优点如下:

25.本发明试样制备方法与观测方法简单、便捷,不需要双喷或离子减薄设备等高精密仪器设备;扫描电镜的观察样品相比于透射电镜的观察样品大得多,有利于在较大范围内观察晶粒的塑性变形情况;本发明的电解抛光液组分简单、成本低,可替代常用的商用ac-2电解抛光液;本发明的电解抛光工艺能有效去除含lpso相镁合金表面的应力层,提高样品平整度与洁净度,提升了扫描电镜观察位错滑移迹线的质量。本发明利用lpso相为位错滑移迹线的观测提供参照物,进而能够找出具有基面滑移线的晶粒;达到了利用扫描电镜观察直接判断晶粒相位以及滑移系的目的。

附图说明

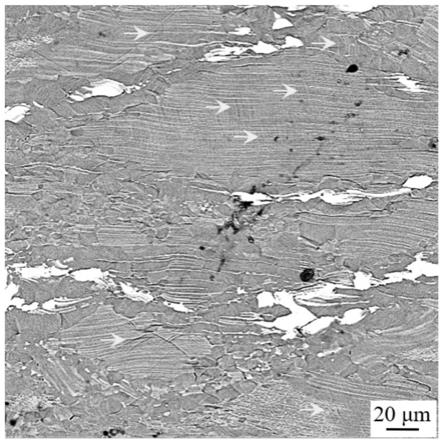

26.图1是实施例1中mg-8y-2zn合金的sem形貌图;

27.图2是实施例2中mg-6gd-4y-1zn-0.4zr合金的sem形貌图;

28.图3是实施例3中mg-8gd-1.5zn-0.5zr合金的sem形貌图;

29.图4是对比例1中mg-8y-2zn合金的sem形貌图;

30.图5是对比例2中mg-6gd-4y-1zn-0.4zr合金的sem形貌图;

31.图6是对比例3中mg-8gd-1.5zn-0.5zr合金的sem形貌图。

具体实施方式

32.下面结合实施例对本发明作进一步详细描述。

33.实施例1:

34.本实施例对含lpso相的mg-8y-2zn合金样品进行制备,用于在扫描电镜下观察位错滑移迹线。主要包括以下步骤:(1)样品机械加工与磨制,首先采用线切割设备在合金中切取片状拉伸试样,然后依次采用400#、800#、1500#的水磨砂纸及1600#的金相砂纸对拉伸

试样待观察面(拉伸试样的中部板面)进行研磨,达到平整、光洁、划痕少的状态。(2)配置电解抛光液,每升无水乙醇中各组元含量为高氯酸30ml、硝酸10ml;以纯铝片为阴极,与直流电源负极连接,以拉伸试样为阳极,与直流电源正极连接,二者同时浸入盛有电解抛光液的烧杯中,拉伸试样的两端利用胶带包裹,未被包裹的板面部分为抛光面;通电前,使用液氮将电解抛光液温度降低至-40℃;通电时,设定直流电压为20v,移动阴阳极之间的间距以控制电流数值(单位为ma)约等于待抛光面面积数值(单位为mm2),抛光时间为90s;电解结束后,取出合金拉伸试样,用无水乙醇清洗,最后用滤纸吸干并保存。(3)将拉伸试样装在拉伸试验机上以2mm/min的速度加载并拉断,将拉断后的样品置于扫描电镜中观察,观察拉伸试样平行于拉伸方向的板面(靠近断口附近的经过电解抛光的区域),得到sem形貌照片如图1所示,位错滑移线(图1中箭头所指)清晰、且分布广泛。

35.实施例2:

36.本实施例对含lpso相的mg-6gd-4y-1zn-0.4zr合金样品进行制备,用于在扫描电镜下观察位错滑移迹线。主要包括以下步骤:(1)样品机械加工与磨制,首先采用线切割设备在合金中切取片状拉伸试样,然后依次采用400#、800#、1500#的水磨砂纸及1600#的金相砂纸对样品待观察面进行研磨,达到平整、光洁、划痕少的状态。(2)配置电解抛光液,每升无水乙醇中各组元含量为高氯酸20ml、硝酸20ml;以纯铝片为阴极,与直流电源负极连接,以合金拉伸试样为阳极,与直流电源正极连接,二者同时浸入盛有电解抛光液的烧杯中;通电前,使用液氮将电解抛光液温度降低至-30℃;通电时,设定直流电压为25v,移动阴阳极之间的间距以控制电流数值(单位为ma)约为待抛光面面积数值(单位为mm2)的三分之一,抛光时间为120s;电解结束后,取出合金拉伸试样,用无水乙醇清洗,最后用滤纸吸干并保存。(3)将拉伸试样装在拉伸试验机上以2mm/min的速度加载并拉断,将加载后的样品置于扫描电镜中观察,得到sem形貌照片如图2所示,位错滑移迹线清晰、分布广泛。

37.实施例3:

38.本实施例对含lpso相的mg-8gd-1.5zn-0.5zr合金样品进行制备,用于在扫描电镜下观察位错滑移迹线。主要包括以下步骤:(1)样品机械加工与磨制,首先采用线切割设备在合金中切取片状拉伸试样,然后依次采用400#、800#、1500#的水磨砂纸及1600#的金相砂纸对样品待观察面进行研磨,达到平整、光洁、划痕少的状态。(2)配置电解抛光液,每升无水乙醇中各组元含量为高氯酸10ml、硝酸30ml;以纯铝片为阴极,与直流电源负极连接,以合金拉伸试样为阳极,与直流电源正极连接,二者同时浸入盛有电解抛光液的烧杯中;通电前,使用液氮将电解抛光液温度降低至-45℃;通电时,设定直流电压为15v,移动阴阳极之间的间距以控制电流数值(单位为ma)约为待抛光面面积数值(单位为mm2)的3倍,抛光时间为60s;电解结束后,取出合金拉伸试样,用无水乙醇清洗,最后用滤纸吸干并保存。(3)将拉伸试样装在拉伸试验机上以1mm/min的速度加载并拉断,将加载后的样品置于扫描电镜中观察,得到sem形貌照片如图3所示,位错滑移迹线清晰、分布广泛。

39.对比例1:

40.本对比例对含lpso相的mg-8y-2zn合金样品进行制备,用于在扫描电镜下观察位错滑移迹线。主要包括以下步骤:(1)样品机械加工与磨制,首先采用线切割设备在合金中切取片状拉伸试样,然后依次采用400#、800#、1500#的水磨砂纸及1600#的金相砂纸对拉伸试样待观察面(拉伸试样的中部板面)进行研磨,达到平整、光洁、划痕少的状态。(2)配置电

解抛光液,每升无水乙醇中各组元含量为高氯酸30ml、硝酸10ml;以纯铝片为阴极,与直流电源负极连接,以拉伸试样为阳极,与直流电源正极连接,二者同时浸入盛有电解抛光液的烧杯中,拉伸试样的两端利用胶带包裹,未被包裹的板面部分为抛光面;通电前,使用液氮将电解抛光液温度降低至-40℃;通电时,设定直流电压为20v,移动阴阳极之间的间距以控制电流数值(单位为ma)约等于待抛光面面积数值(单位为mm2)的5倍,抛光时间为90s;电解结束后,取出合金拉伸试样,用无水乙醇清洗,最后用滤纸吸干并保存。(3)将拉伸试样装在拉伸试验机上以2mm/min的速度加载并拉断,将拉断后的样品置于扫描电镜中观察,观察拉伸试样平行于拉伸方向的板面(靠近断口附近的经过电解抛光的区域),得到sem形貌照片如图4所示,绝大多数区域电解过度而出现黑色孔洞、位错滑移线难以辨认。

41.对比例2:

42.本对比例对含lpso相的mg-6gd-4y-1zn-0.4zr合金样品进行制备,用于在扫描电镜下观察位错滑移迹线。主要包括以下步骤:(1)样品机械加工与磨制,首先采用线切割设备在合金中切取片状拉伸试样,然后依次采用400#、800#、1500#的水磨砂纸及1600#的金相砂纸对样品待观察面进行研磨,达到平整、光洁、划痕少的状态。(2)配置电解抛光液,每升无水乙醇中各组元含量为高氯酸30ml、甘油10ml;以纯铝片为阴极,与直流电源负极连接,以合金拉伸试样为阳极,与直流电源正极连接,二者同时浸入盛有电解抛光液的烧杯中;通电前,使用液氮将电解抛光液温度降低至-30℃;通电时,设定直流电压为25v,移动阴阳极之间的间距以控制电流数值(单位为ma)约为待抛光面面积数值(单位为mm2)的三分之一,抛光时间为120s;电解结束后,取出合金拉伸试样,用无水乙醇清洗,最后用滤纸吸干并保存。(3)将拉伸试样装在拉伸试验机上以2mm/min的速度加载并拉断,将加载后的样品置于扫描电镜中观察,得到sem形貌照片如图5所示,存在明显的脏污(图5中虚线方框所指)及划痕(图5中三角形标识所指),且位错滑移线不清晰。

43.对比例3:

44.本对比例对含lpso相的mg-8gd-1.5zn-0.5zr合金样品进行制备,用于在扫描电镜下观察位错滑移迹线。主要包括以下步骤:(1)样品机械加工与磨制,首先采用线切割设备在合金中切取片状拉伸试样,然后依次采用400#、800#、1500#的水磨砂纸及1600#的金相砂纸对样品待观察面进行研磨,达到平整、光洁、划痕少的状态。(2)配置电解抛光液,每升无水乙醇中各组元含量为高氯酸40ml;以纯铝片为阴极,与直流电源负极连接,以合金拉伸试样为阳极,与直流电源正极连接,二者同时浸入盛有电解抛光液的烧杯中;通电前,使用液氮将电解抛光液温度降低至-45℃;通电时,设定直流电压为15v,移动阴阳极之间的间距以控制电流数值(单位为ma)约为待抛光面面积数值(单位为mm2)的3倍,抛光时间为60s;电解结束后,取出合金拉伸试样,用无水乙醇清洗,最后用滤纸吸干并保存。(3)将拉伸试样装在拉伸试验机上以1mm/min的速度加载并拉断,将加载后的样品置于扫描电镜中观察,得到sem形貌照片如图6所示,样品中存在许多黑色孔洞影响分析和美观、位错滑移迹线清晰度不高。

45.本发明制样设备相对简单、常见且成本低廉;其中关键的电解抛光方法操作便捷、效果稳定,所用的电解抛光液组分简单、原料来源广泛、抛光质量好、普适性高;通过采用本发明方法,可达到更加方便、快捷地观测含lpso相镁合金受载后的位错滑移迹线的目的。

46.上面结合实施例对本发明的实施例进行了描述,在不冲突的情况下,本发明中的

实施例及实施例中的特征可以相互组合。本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是局限性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1