预测电镀液的电镀均匀性的电化学方法、筛选电镀液的方法和应用与流程

1.本发明涉及电镀金整平性预测领域,具体涉及一种预测电镀液的电镀均匀性的电化学方法、筛选电镀液的方法和应用。

背景技术:

2.芯片制造在摩尔定律驱动下,沿着两条路径不断发展:1)制程的不断缩小,单位面积能容纳的晶体管数目不断增长;2)硅片尺寸从6寸、8寸向现在主流的12寸发展,单个晶圆上能够产出的可利用芯片数目越多。这两方面的变化对电镀在晶圆上的厚度均匀性带来了挑战,一方面,随着晶体管数量的增加,连接芯片的导线间距需要缩小,相应的种子层厚度也要减少,带来了种子层厚度有可能不均匀的问题;另一方面,随着晶圆面积的增加,由于在电镀的过程中由于阴极连接引脚是在晶圆的边缘位置,导致晶圆中心和边缘位置的电阻差进一步增大。

3.由于一个晶圆包含很多个芯片,电镀层在晶圆厚度的不均匀性可能会影响不同芯片之间的性能,因此,晶圆电镀金的厚度均匀性是晶圆电镀很重要的一项指标。

4.无氰电镀金被广泛用于芯片制造,起导电和导热的作用。无氰电镀金配方初期开发一般在烧杯中进行,主要筛选添加剂对镀层外观、硬度、粗糙度等指标的影响;等到配方基本成形后,才会放到在晶圆上进行放大测试,这是由于晶圆以及电镀机资源等问题。为了避免电镀金配方因为在晶圆上厚度均匀性不达标而导致配方要推倒重来,早期能够预测不同添加剂对晶圆电镀均匀性的影响是很有意义的。

5.为了实现电镀过程中的整平性,也就是电镀层的均匀性,要求电镀液在电镀过程中在金属表面的突出位置沉积慢(近阳极、电位高)、凹陷处(与阳极远、电位低)沉积快。已有在电镀铜中评估整平剂的整平效果,研究了电化学结果和盲孔填充效果之间的关系,采用旋转圆盘电极计时电位法,在电镀铜的基础液(硫酸铜、硫酸、氯离子)中在不同的时间点依次添加抑制剂peg、加速剂sps和整平剂jgb,由于整平剂jgb在不同转速下在电极表面的吸附不同,就产生了电位差。加入整平剂后在不同转速下的电位差越大,电镀液的盲孔填充能力越好。但要求电镀添加剂在电极表面吸附具有强烈对流依赖性,而很多电镀添加剂并不具有这种特征,同时,由于不同添加剂(抑制剂、加速剂及整平剂)在电极表面的竞争吸附,最终平衡需要时间,测试时间久。

6.因此,对于评估晶圆电镀均匀性,早期快速预测不同添加剂对无氰电镀金在晶圆上厚度均匀性的影响,需要改进的方法。

技术实现要素:

7.本发明的目的是为了克服现有筛选整平剂的方法受对流影响,限制筛选对象,现有确定电镀液的电镀均匀性的电化学方法适用有限的问题,提供一种预测电镀液的电镀均匀性的电化学方法、筛选电镀液的方法和应用,该方法可以用于无氰镀金液电镀晶圆领域,

具有简单、快速,不受对流影响。

8.为了实现上述目的,本发明第一方面提供一种预测电镀液的电镀均匀性的电化学方法,其中,所述电化学方法包括:

9.在装有电镀液的电镀池上施加电压u进行电镀;

10.将所述电压u进行变化,并测量对应的电镀电流强度i,绘制电镀电流强度i对所述电压u的变化曲线;

11.通过所述变化曲线,计算为所述电镀液设定的至少两个电流密度值之间的电位差绝对值,用于预测所述电镀液进行电镀制得的电镀均匀性。

12.优选地,设定两个电流密度值,优选设定0.5asd和1asd两个电流密度值;确定0.5asd和1asd分别对应的电流强度i1和i2,再在所述变化曲线上获取与所述电流强度i1和i2分别对应的电压u1和u2,计算δu=|u

1-u2|,获得所述电镀液的电位差绝对值。

13.本发明第二方面提供一种筛选电镀液的方法,其中,该方法包括:

14.按照本发明提供的电化学方法,测定电镀液a的电位差绝对值a,测定电镀液b的电位差绝对值b;

15.选择所述电位差绝对值a和电位差绝对值b中数值大的所对应的电镀液进行电镀,用于获得好的电镀均匀性。

16.本发明第三方面提供一种本发明的筛选电镀液的方法在筛选电镀液的添加剂中的应用。用于筛选能够提供电镀液具有好的电镀均匀性的添加剂,对于无氰镀金液选择合适的添加剂,适于晶圆电镀金得到好的电镀均匀性,能够提供简便易行,低成本的方法。

17.通过上述技术方案,本发明提供采用变电压的测试方法,计算电镀液对应设定的电流密度值的电位差绝对值,由此预测判断电镀液的电镀均匀性,特别是无氰镀金液用于晶圆镀金的电镀均匀性。该方法对于在电极表面吸附不具有强烈对流依赖性的添加剂也是有效的。本发明提供的电化学方法具有更好的适用性,预测电镀液的电镀均匀性,还可以使用该预测性能,筛选电镀液配方中使用的添加剂,帮助选择有利于电镀均匀性的添加剂。

附图说明

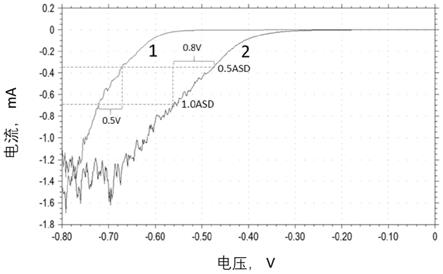

18.图1是本发明实施例1使用电镀液a和电镀液b的电化学曲线;

19.图2是本发明证明例1使用电镀液a和电镀液b的电镀赫尔片,其中所示4点的位置从右到左分别对应不同电流密度0.3asd、0.6asd、0.9asd和1.2asd;

20.图3是本发明证明例2的无氰电镀金液在4寸晶圆表面的镀金厚度测试,其中,a为4l悬挂式电镀槽,b为电镀后的晶圆片,c为在晶圆上13点用于测量电镀金厚度的位置示意。

21.附图标记说明

22.1-无氰镀金液a 2-无氰镀金液b

具体实施方式

23.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

24.本发明第一方面提供一种预测电镀液的电镀均匀性的电化学方法,其中,所述电化学方法包括:

25.在装有电镀液的电镀池上施加电压u进行电镀;

26.将所述电压u进行变化,并测量对应的电镀电流强度i,绘制电镀电流强度i对所述电压u的变化曲线;

27.通过所述变化曲线,计算为所述电镀液设定的至少两个电流密度值之间的电位差绝对值,用于预测所述电镀液进行电镀制得的电镀均匀性。

28.本发明提供的方法,采用变化的电压进行电镀,获得电位差绝对值实现电镀均匀性的预测。本发明的一些实施方式中,优选地,所述电压u(饱和ag/agcl参比电极)的起始电位为0.3至-0.3v,例如可以为-0.3v、-0.2v、-0.1v、0v、0.1v、0.2v、0.3v,以及上述任意两个数值组成范围中的任意值,优选为0.1至-0.3v。

29.本发明的一些实施方式中,所述电压u(饱和ag/agcl参比电极)的终止电位为-0.4至-1.2v,例如可以为-1.2v、-1.1v、-1.0v、-0.9v、-0.8v、-0.7v、-0.6v、-0.5v、-0.4v,以及上述任意两个数值组成范围中的任意值,优选为-0.6至-0.9v。

30.本发明的一些实施方式中,优选地,所述起始电位与终止电位之间的跨度为0.3至-1.2v,例如可以为-1.2v、-1.1v、-1.0v、-0.9v、-0.8v、-0.7v、-0.6v、-0.5v、-0.4v、-0.3v、-0.2v、-0.1v、0v、0.1v、0.2v、0.3v,以及上述任意两个数值组成范围中的任意值,优选为0至-0.8v。

31.本发明中,以上与所述电压u有关而设定的参数,能够保证本发明的方法更好地实施,实现有效的预测。更优选地在上述范围内实施本发明的方法。例如可以优选,起始电位为0.1v、0v、-0.1v、-0.2v和-0.3v,以及上述任意两个数值组成范围中的任意值;终止电位可以为-0.6v、-0.7v、-0.8v和-0.9v,以及上述任意两个数值组成范围中的任意值;跨度可以为0v、-0.1v、-0.2v、-0.3v、-0.4v、-0.5v、-0.6v、-0.7v和-0.8v,以及上述任意两个数值组成范围中的任意值。

32.本发明提供的电化学方法采用电压u变化的测试思路,可以更方便、更简便地判断电镀液的电镀均匀性,还可以对在电极表面吸附不具有强烈对流依赖性的添加剂也能有效地预测。使用本发明的电镀池的组成可以适用本领域常规的电镀池,更优选为电镀金的电镀池,进一步优选为无氰电镀金的电镀池,再进一步地适用于预测晶圆电镀金的电镀均匀性的电镀池,最优选电镀池的参比电极为饱和ag/agcl参比电极。本发明的一些实施方式中,优选地,所述电压u为使用饱和ag/agcl参比电极的电镀池的电镀电压。

33.本发明提供的电化学方法中,进行所述电镀时,所述电压u为变化的,由此测定并预测电镀液的电镀均匀性更为简便,适用性更好,例如筛选添加剂时,添加剂对电极表面吸附性要求不苛刻。本发明的一些实施方式中,优选地,所述电压u的变化为非线性变化或线性变化,优选为线性变化。

34.本发明的一些实施方式中,优选地,所述电压u的线性变化速率为1-100mv/s。在上述条件下,可以更好地分辨出电镀液之间的电镀均匀性。优选,所述电压u的线性变化速率例如为1mv/s、2mv/s、3mv/s、4mv/s、5mv/s、6mv/s、7mv/s、8mv/s、9mv/s、10mv/s、11mv/s、12mv/s、13mv/s、14mv/s、15mv/s、16mv/s、17mv/s、18mv/s、19mv/s、20mv/s、25mv/s、30mv/s、35mv/s、40mv/s、45mv/s、50mv/s、55mv/s、60mv/s、65mv/s、70mv/s、75mv/s、80mv/s、85mv/s、

90mv/s、95mv/s、100mv/s,以及上述任意两个数值组成范围中的任意值,优选为1-20mv/s。

35.本发明中限定下述电流密度值可以用于有代表性地反映电镀液的性能。本发明的一些实施方式中,优选地,所述设定的至少两个电流密度值在测量得到的所述电镀电流强度i的数值范围内取值。

36.本发明中可以根据预测的需求选择多个设定电流密度值进行判定。选取的设定电流密度值之间可以有联系,也可以没有关联,优选多个设定电流密度值之间有限定关系时,能够更好地方便从获得数据中了解不同电镀液的电镀均匀性区别。本发明的一些实施方式中,优选地,所述设定的至少两个电流密度值之间具有设定的关系,优选具有等比或等差的关系。优选具有等比关系。

37.本发明的一些实施方式中,优选地,计算所述电位差绝对值的过程为:根据工作电极的截面积,获得对应设定电流密度值的电流强度i

′

,通过所述变化曲线,确定所述电流强度i

′

对应的电压u

′

;确定至少两个设定的电流密度值所分别对应的电压进行求差值,并对所述差值取绝对值,得到所述电位差绝对值。

38.本发明的一些实施方式中,考虑更好地区分电镀均匀性,优选地,设定两个电流密度值,优选设定0.5asd和1asd两个电流密度值;确定0.5asd和1asd分别对应的电流强度i1和i2,再在所述变化曲线上获取与所述电流强度i1和i2分别对应的电压u1和u2,计算δu=|u

1-u2|,获得所述电镀液的电位差绝对值。

39.本发明的一些实施方式中,优选地,所述电镀液为无氰镀金液;优选地,所述电镀均匀性为晶圆电镀均匀性。

40.本发明中,所述电镀池的组成为电镀液100ml,磁力搅拌速率固定在100rpm,温度为25℃,使用银/氯化银为参比电极,铂片为对电极,金电极为工作电极。金电极在使用前经过严格抛光,先用300nm的氧化铝粗抛光,然后用50nm的氧化铝细抛光,观察电极表面无划痕后,然后用去离子水超声清洗,使用乙醇清洗去除表面可能存在的有机物,再使用去离子水清洗。本发明所述电镀在上述相同的电镀池条件下进行,保证数据在相同的条件下获得。

41.本发明第二方面提供一种筛选电镀液的方法,其中,该方法包括:

42.按照本发明提供的电化学方法,测定电镀液a的电位差绝对值a,测定电镀液b的电位差绝对值b;

43.选择所述电位差绝对值a和电位差绝对值b中数值大的所对应的电镀液进行电镀,用于获得好的电镀均匀性。

44.本发明第三方面提供一种本发明的筛选电镀液的方法在筛选电镀液的添加剂中的应用。筛选的添加剂可以不要求电镀添加剂在电极表面吸附具有强烈对流依赖性,能够适合多种添加剂的选择,选择适于晶圆电镀金得到电镀均匀性好的金镀层,并且上述方法的时间短。

45.以下将通过实施例对本发明进行详细描述。以下实施例和对比例中,使用的电镀池的组成为:电镀液100ml,磁力搅拌速率固定在100rpm,温度为25℃,使用银/氯化银为参比电极,铂片为对电极,金电极为工作电极。金电极在使用前经过严格抛光,先用300nm的氧化铝粗抛光,然后用50nm的氧化铝细抛光,观察电极表面无划痕后,然后用去离子水超声清洗,使用乙醇清洗去除表面可能存在的有机物,再使用去离子水清洗。

46.用xrf测量镀金的厚度。

47.实施例1

48.配制两种含有不同添加剂的无氰镀金液a(组成包含:金含量为12g/l的亚硫酸金钠、乙二胺10g/l、亚硫酸钠60g/l、乙二胺四乙酸钠10g/l、亚砷酸钠10mg/l,其余为水,ph 8.0)和无氰镀金液b(组成包含:金含量为12g/l的亚硫酸金钠、乙二胺10g/l、亚硫酸钠60g/l、乙二胺四乙酸钠10g/l、硫脲衍生物5mg/l,其余为水,ph 8.0)。

49.在电镀池中注入无氰镀金液a或无氰镀金液b,然后加载电压,起始电位为0v,电压变化速率为5mv/s,终止电位为-0.8v,分别测定无氰镀金液a、无氰镀金液b的电镀电流强度,并制图,如图1所示。电镀时间为2.7min。

50.设定电流密度值0.5asd和1.0asd,根据金电极的面积,确定计算在-0.35ma(对应0.5asd)和-0.70ma(对应1.0asd)的电位差绝对值,如如1所示。

51.图1中与纵坐标(电流)垂直的虚线分别对应0.5asd和1.0asd。对于无氰镀金液a(标注1),从0.5asd到1.0asd电流变化,相应在横坐标(电压)电压变化为0.5v;而对于无氰镀金液b,同样的电流变化对应的电压变化为0.8v。换句话说,无氰镀金液a阴极电压的变化更容易引起电流的变化,而电流强度正比于沉积速率。因此可以推测,由于电压变化而引起的沉积速率变化,无氰镀金液a要高于无氰镀金液b,也就是无氰镀金液b的镀层均匀性要比无氰镀金液a的好。

52.证明例1

53.用赫尔槽实验证明实施例1获得的筛选结果。

54.赫尔槽的体积为265ml,阴极为长度10cm、高度6.5cm的黄铜片,阳极采用不溶性铂金钛网。在赫尔槽中,阳极到阴极各个部分的距离不一样,所以,阴极各部分的电流密度分布也不同,在距离阳极近端的阴极部分的电流密度较高,依次往远端越来越低。实验中施加的电流为0.3a,因此可以算出在赫试片上各个位置的电流密度,如图2。

55.电镀完毕后,通过测量在不同位置(图中所示4点的位置从右到左分别对应不同电流密度0.3asd、0.6asd、0.9asd和1.2asd)的镀金厚度(xrf测量),判定镀金配方在不同电流密度下的厚度均匀性。结果见表1。

56.表1无氰电镀液a和无氰电镀液b在赫尔片上的镀金厚度

[0057][0058]

如表1所示,电镀液a在0.3asd到1.2asd之间电镀金厚度分布比电镀液b要宽。为了对比更方便,通过对0.3asd电镀金厚度进行归一化处理(即对于同一无氰镀金液,用0.3asd、0.6asd、0.9asd和1.2asd下获得的镀层厚度分别都除以0.3asd的镀层厚度值,得到相应的归一化镀层厚度)。可以看出,对于无氰电镀液a,在1.2asd电镀金的厚度是在0.3asd的厚度1.71倍,而对于无氰电镀液b同等比较只有1.36倍,因此,无氰电镀液b的电镀均匀性要高于无氰电镀液a。

[0059]

证明例2

[0060]

测试无氰电镀液a和无氰电镀液b在4寸晶圆表面的镀金厚度。如图3所示,电镀在4l的垂直电镀槽(图3a所示)中进行,阴极和阳极之间的距离大约4cm,阴极表面有搅拌杆搅

动。电流强度为0.8asd,电镀时间6min。

[0061]

电镀完毕后,测试晶圆(图3b所示)表面13个位置(如图3c所示,图中数字表示位置点的编号)的镀金厚度(具体数值未示出),镀层均匀性可根据下式计算:

[0062][0063]

经对获得的上述13个位置的镀金厚度的数据分析,结果表明,使用无氰电镀液a进行电镀获得的镀层均匀性为10.5%,远高于使用无氰电镀液b进行电镀获得的3.6%。因此,无氰电镀液b的电镀均匀性要好于无氰电镀液a的电镀均匀性。

[0064]

因此,通过证明实验结果可以看出,本发明提供的电化学测试方法可以定性地预测到不同无氰电镀液在晶圆表面的镀层均匀性。

[0065]

另外,在实施例1中,采用本发明提供的方法,电镀时间小于3min。而采用常规的旋转圆盘电极计时电位法则通常要30min以上。从实施例和证明例的结果可以看出,本发明提供的方法能够有效预测电镀液的电镀均匀性,且大大节省时间。

[0066]

再有,使用本发明提供的方法,对于添加剂的性质没有要求,不要求添加剂在电极表面吸附具有强烈对流依赖性,可以适用于更广泛的添加剂筛选。

[0067]

本发明提供的方法可以用于电镀液有关电镀均匀性的筛选,也可以用于电镀液添加剂有关电镀均匀性的筛选。

[0068]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1